原油管道蒸汽锅炉热工性能验证测试与分析

刘国豪王雷魏甲强杨杨徐姗李东阳

(1.国家管网集团研究总院技术推广中心;2.国家管网集团北方管道有限责任公司;3.国家管网集团山东运维中心)

锅炉作为高黏、高凝原油管道输送中必不可少的设备,主要用于为管输原油及站内伴热、供暖等提供热能,保证原油的流动性及站内采暖需要。出于安全性和经济性多方面考虑,新建管道已经普遍使用热水锅炉,仅剩的蒸汽锅炉主要在较为老旧的中朝线等管道站场和油库使用[1-2]。在蒸汽锅炉运行过程中,应定期开展现场热工性能测试,验证其运行状态和能效水平;同时由于管道输送的高凝原油存在易凝等风险,所以还需定期验证管输原油在凝点异常升高后,蒸汽锅炉能否及时升温,满足出冰点温度要求保证、便于安全输送。

1 测试情况

丹东输油站有3台蒸汽锅炉。1#、2#蒸汽锅炉额定蒸发量为20 t/h,3#蒸汽锅炉额定蒸发量为15 t/h;平时运行1台,只有在冬季采暖季节热负荷不足时运行2台。鸭绿江输油站有2台蒸汽锅炉,2台蒸汽锅炉额定蒸发量均为4 t/h;平时运行1台,只有在排量较大时运行2台。

分别于2019年4月19—20日、2019年6月28—29日分两次对丹东输油站的1#、2#、3#蒸汽锅炉以及鸭绿江输油站1#、2#蒸汽锅炉的热工性能进行测试,并在第二次测试时对丹东输油站和鸭绿江输油站在不同吨位蒸汽锅炉正常负荷情况下运行能否满足换热系统出站温度提升需求进行验证测试。

于4月19—20日首次测试了丹东输油站1#、2#和鸭绿江输油站1#、2#共4台蒸汽锅炉;第二次于6月28—29日进行测试。第二次测试为全面摸清热负荷情况,先后再次测试了4月份测试过的丹东输油站1#蒸汽锅炉和鸭绿江输油站1#蒸汽锅炉,同时补充测试了4月份不在测试计划里的丹东站3#蒸汽锅炉,一共测试3台蒸汽锅炉;热工测试时每台锅炉均进行正常热负荷及最大热负荷2个工况的测试,由于在测试现场不具备对蒸汽锅炉进行蒸汽湿度和蒸汽流量的测试条件,对锅炉进行反平衡测试和计算。

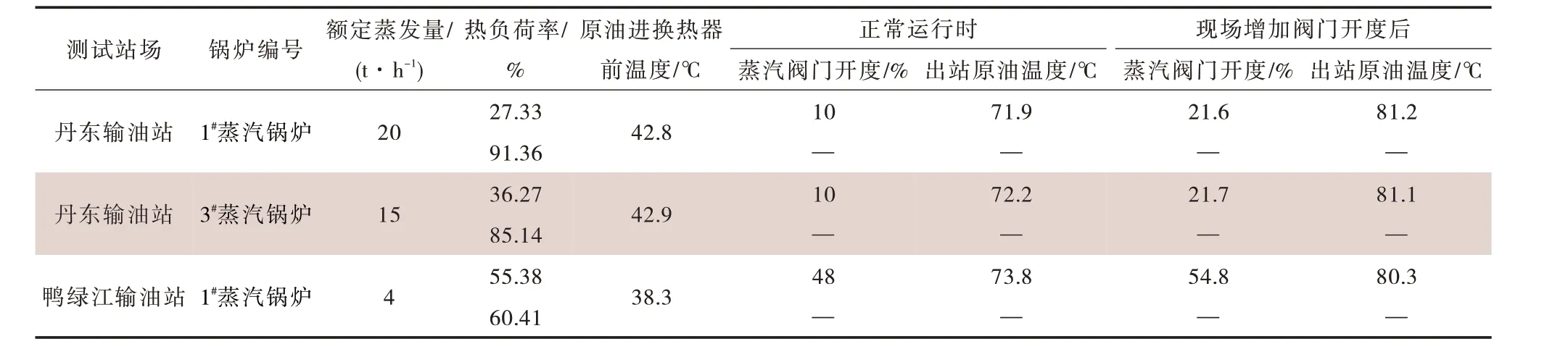

测试锅炉热工性能的同时,在保持锅炉运行负荷不变的情况下,通过调整输油站外输区换热器前蒸汽阀门的开度,测试经换热器加热后的原油出站温度,以此来验证锅炉在正常运行负荷(低热负荷)情况下出站原油温度能否满足从目前的72℃提升到80℃的需求。

以上测试、计算、评价依据标准分别为:GB/T 6422—2009《用 能 设 备 能 量 测 试 导则》[3];GB/T 10180—2017《工业锅炉热工性能试验规程》[4];GB/T 34165—2017《油气输送管道系统节能监测规范》[5]。

2 测试结果及分析

2.1 测试结果

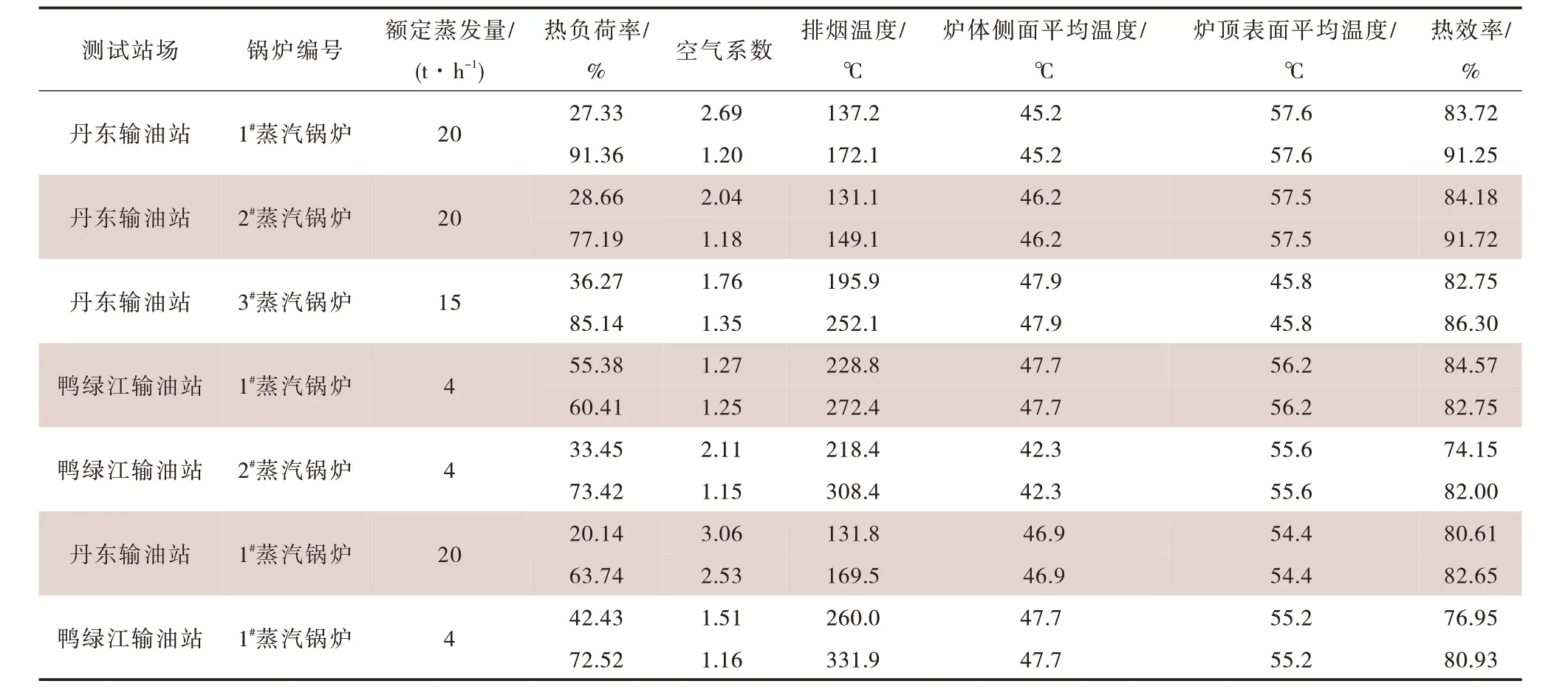

进行蒸汽锅炉两次热工性能测试计算结果见表1。

表1 蒸汽锅炉两次热工性能测试计算结果Tab.1 Two thermal performance test calculation results of steam boiler

进行出站提温验证测试,输油站换热器后出站原油温度验证测试结果见表2。

表2 输油站换热器后出站原油温度测试结果Tab.2 Test results of crude oil temperature after heat exchanger in oil station

2.2 测试结果分析与建议

1)丹东输油站和鸭绿江输油站共5台工业蒸汽锅炉其运行热负荷从最低20.14%到最大91.36%,可以根据运行需要进行调节,可以满足不同运行条件下工艺热负荷的需求。

2)对丹东输油站1#蒸汽锅炉、3#蒸汽锅炉、鸭绿江输油站1#蒸汽锅炉共3台锅炉进行出站提温试验结果表明,在蒸汽锅炉均处于正常运行负荷(低负荷)情况下,原油换热器前蒸汽阀门在低开度时,由于锅炉产生的蒸汽大部分被其它设施(大罐、卸油站台)保温所利用,此时原油的出站温度和过去相比变化不大,但当原油换热器前蒸汽阀门开度逐渐增加后,原油出站温度也随之增加,两个输油站的出站温度均满足出站原油温度从目前的72℃提升到80℃甚至更高的需求。提温验证仅在锅炉正常运行的低负荷情况下就满足了提温要求,考虑到蒸汽浪费,没有进行高负荷下的提温验证。按照推断,各台锅炉在正常负荷和高负荷情况下都能满足原油出站温度的要求。

3)按照GB/T 34165—2017中燃油锅炉评价标准限定值进行评价,测试的5台锅炉14个运行工况中,只有丹东输油站2#蒸汽锅炉在77.19%热负荷情况下运行,属于节能运行锅炉;锅炉在其它运行工况下为节能监测不合格设备。存在的首要问题是部分锅炉尾部未安装省煤器,排烟温度偏高,高温烟气没有得到充分利用就排出,大量热能浪费,造成设备运行能效不合格,建议蒸汽锅炉通过技术经济比选后加装烟气省煤器,以减少排烟热损失,提高热效率[6]。运行存在的第二个问题是锅炉的过剩空气系数普遍偏大。越是低负荷情况下过剩空气系数偏大情况越严重,即使同一台锅炉,在不同运行时段、不同负荷的情况下,由于配风大小不同,使得锅炉的过剩空气系数变化也较大,进而造成锅炉热效率变化较大[7]。建议在不影响安全生产的前提下,定期调整燃烧器配风比,使锅炉烟气含氧量保持在3%~6%合理区间[8-10]。

3 经济效益分析

除以上满足安全运行及升温要求外,在锅炉尾部安装省煤器有助于减少排烟热损失,降低排烟温度,充分地利用高温烟气的余能,还能产生良好的经济效益。与安装省煤器状态相比,排烟温度在多个负荷下平均下降35℃,热效率有平均2%~2.5%的提高。以相同的输出热量计算,炉效提高后有助于减少燃料油的消耗。该管道站场锅炉全年运行,分别使用4 t、20 t两种类型的燃油锅炉考虑,经统计,4 t锅炉在实际热效率提高2%后,减少消耗燃料油1.8 kg/h,按年运行300 d计算,年节油约12.9 t,按价格较低的汽油计算,每吨7 000元,折合节约燃料费约9.03万元/a;经统计,20 t锅炉在实际热效率提高2%后,减少消耗燃料油7.5 kg/h,按年运行300 d计算,年节油约54 t,折合节约燃料费约37.8万元/a;可以看出额定容量大的锅炉节油效果更大。无论那种锅炉,安装省煤器后对企业燃料的运行成本下降有一定帮助。

同时,通过降低高温烟气的排放温度,减少了温室气体排放量。由于输油管道站场锅炉数量众多、单机额定容量大、年运行时间长,有助于持续减少对大气温室气体的排放,这将助力油气输送企业“双碳”战略目标完成,体现了油气输送企业的社会责任。

4 结论

通过对目前在用的中朝线高凝、高黏原油管道站场加热用的蒸汽锅炉开展现场热工性能测试与分析,验证了蒸汽锅炉运行状态、能效水平和升温情况,建议蒸汽锅炉运行和管理部门应在夏季、冬季不同的运行阶段定期开展升温验证试验,验证不同蒸汽使用量下蒸汽锅炉调大运行负荷后能否及时提高出站温升,达到要求的出站温度,解决管输原油在凝点异常升高后的升温输送要求,保证安全输送。同时应确保蒸汽锅炉尾部均加装省煤器,充分利用高温烟气,降低排烟温度,提高运行热效率。