红砂岩中不同深度表面裂隙的破裂模式研究

陆永龙

(新疆大学,新疆乌鲁木齐 830046)

裂隙在自然界的岩体中广泛存在,初始裂隙在外力的情况下会发展,初始裂缝的膨胀渗透形成渗流通道以及裂隙之间的相互贯通,使得岩体的强度下降,容易造成重大的灾害,比如滑坡等。针对于这些存在的问题,国内外学者进行了大量的研究,如王国艳探求了初始裂隙倾角对岩石损伤裂断特征的影响[1]。张仕林[2]、赵国彦[3]等研究了单轴压缩下不同预制裂隙对岩石力学行为的影响,研究表明含不同孔洞裂隙的试样的力学参数均显著低于完整岩样。陈宇龙等对页岩进行冻融循环试验,发现应力集中现象出现在层理面与表面的交界处[4]。

各种裂纹的萌生、扩展、贯通过程、方向和性质是岩石微观破坏研究的重点[5-7]。这些研究为岩体稳定及工程防灾提供了重要指导和设计依据。王笑然等借助声发射监测手段,对岩石受载内部微裂纹扩展及其震源机制进行反演,认识到宏观裂纹扩展过程的非线性断裂力学行为[8]。本研究选用红砂岩进行试验,先对红砂岩进行裂隙的预制,再对岩样进行单轴压缩,观察加载后试样的裂纹破坏情况,对于实际工程中的岩石破坏模式有一定的指导意义。

1 含表面裂隙试件的制作

实验选用红砂岩为研究对象,主要成分为长石和石英,部分成分为高岭石和绿泥石,含有少量的方解石、伊利石和伊蒙混层等组成。颗粒粒径大小均匀,结构致密。

试样尺寸为50 mm×100 mm(直径×高度)的标准圆柱试样,用直径为Φ20 mm 的圆形切割刀具在试样表面预制出表面裂隙,预制裂隙上下面间距为2 mm,角度水平,根据切割深度的不同,将试样分为六组,为了避免个别试样出现极端情况,同一深度的预制裂隙准备三个试样进行试验,切割深度d 分别为0 mm(完整试样)、5 mm、10 mm、15 mm、20 mm 和25 mm,见图1(a)。所有试样上下端面经过打磨机打磨,保证两个加载面的平行度满足试验规程规范要求。

图1 预制裂隙试样

2 试验测试

试验采用DSZ-1000 应力应变控制式三轴剪切渗透试验仪对试样进行单轴压缩试验,该仪器最大轴向力为1 000 KN。试验过程采用位移加载的方式,速率为0.1 mm/min。加载之前,在岩石试样上下端面放置刚性垫块,并在岩样两端涂抹凡士林以减小端部摩擦效应。红砂岩脆性较高,在加载过程中试样容易突然崩坏,试样表面会有部分岩石脱落,并且可能发生岩石试样直接压坏而散落,在加载之前用胶套将试样套住,并用热风机将胶套吹紧使其贴紧试样,在加载完成后能很好的观察岩石试样的裂纹情况。在加载过程中,通过轴向传感器和径向传感器可以实时测得轴向应变及径向应变。

3 试验结果及讨论

3.1 不同深度裂隙砂岩强度和变形特性分析

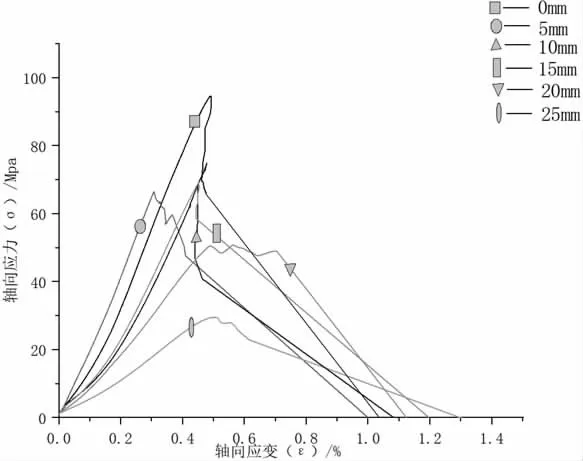

图2 为不同深度预制裂隙试样的轴向应力-应变曲线图和力学参数变化特征,我们选取了其中一组比较具有代表性的试样,可以看出轴向应力-应变曲线之间存在明显差异,表明不同深度的裂隙对岩石的力学行为影响较大,随着裂隙深度的增加,试样的峰值强度呈现逐渐下降的趋势,完整的砂岩试样峰值强度最高,达到了94.64 Mpa,其经历了压密阶段,弹性阶段,屈服阶段,破坏阶段以及峰后应力跌落阶段,在到达峰值强度之后,应力迅速跌落,这体现了砂岩典型的脆性特征,而后应力呈线性下降到零,采用位移控制的方式在岩石破坏后,压头并不会马上停止,而是继续向下移动,造成峰值强度之后应力曲线呈线性减小到零,而此时轴向应变随着压后的下降,会继续增大。当轴向位移超过设定的警告线时,系统自动结束此次试验。

图2 不同深度裂隙的轴向应力-应变曲线

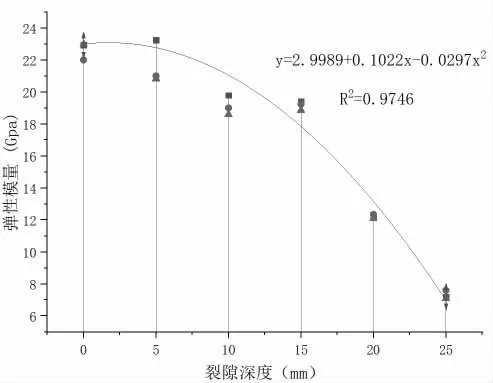

岩石试样的弹性模量随着预制裂隙深度的增加呈现逐渐减小的趋势,见图3,在裂隙深度为5 mm、10 mm、15 mm 时下降的幅度较小,其弹性模量平均值分别为21.25 Gpa、19.79 Gpa、19.41 Gpa,为完整试样弹性模量的92.4%、86.3%、84.7%,我们发现裂隙为5 mm 时其中一个试样的弹性模量比完整试样弹性模量有略微的增大,事后检查的时候发现造成这样的原因是由于安装传感器时没有扭紧,轴向传感器在试验过程中有略微的弯曲导致测得的轴向应变比实际应变要小,裂隙深度为20 mm、25 mm 时试样弹性模量平均值为12.21 Gpa、7.2 Gpa,只有完整试样的53.2%、31.4%,下降幅度非常明显。由弹性模量与裂隙深度的拟合曲线知,弹性模量随着裂隙深度的增加也呈现二次抛物线形式的降低。

图3 弹性模量与裂隙深度相关性拟合曲线

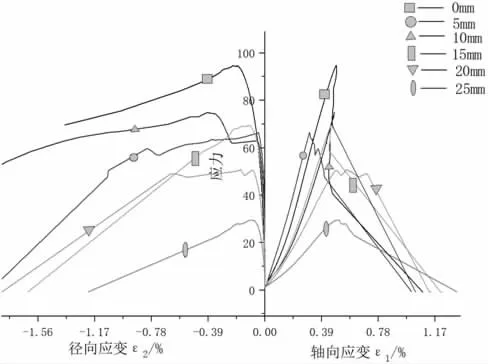

结合图4 轴向与径向应力-应变曲线图可知,在试验开始时至峰值强度之间,试样的轴向应变的增加远大于径向应变的增加,试样在达到峰值强度后,轴向应力会突然跌落,应变基本没有变化,而径向表现为径向应力缓慢减小,径向应变快速增加,其中10 mm 深度裂隙试样在加载过程中,当应力达到63 Mpa 时径向应变快速增加,应力保持不变,随后应力继续上升到峰值后出现第二次应变快速增加,出现该情况的原因是因为径向传感器安装在预制裂隙处,在加载到63 Mpa 时试样在预制裂隙上方有微裂纹产生,导致试样裂隙上方产生较大的径向变形,从而使径向传感器采集的数值增大。

图4 轴向与径向应力-应变曲线

3.2 预制裂隙试样宏观破坏模式分析

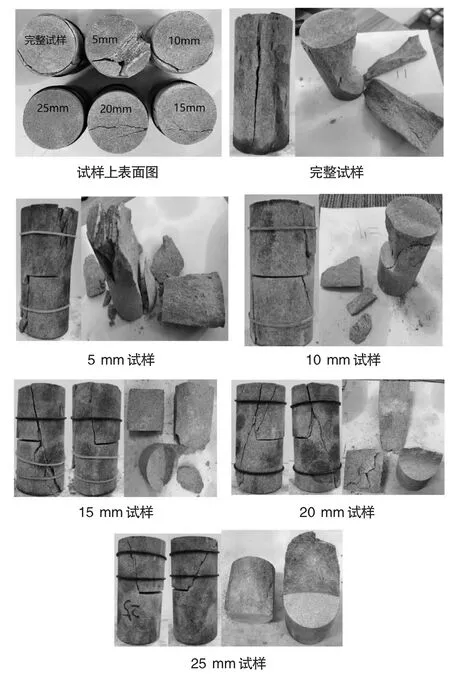

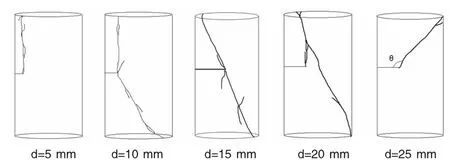

图5 为不同深度预置裂隙砂岩试样加载破坏后的宏观图,我们选择了其中一组比较有代表性的试件,由图5 可以看出所有预制裂隙试样加载后破坏面均与预制裂隙相贯通,这是因为在预制裂隙与岩石交接处发生了应力集中,试样会先从该处发生破坏,这与理论分析的情况一致。完整砂岩在单轴压缩下的破坏模式为劈裂拉破坏,在试验过程中,当应力达到峰值时,岩石会发出短暂且剧烈的崩坏声,随后应力开始跌落,径向应变开始快速增加,表明此时岩石已经破坏。

图5 不同深度裂隙试样加载后裂纹情况

5 mm 深度裂隙试样为劈裂破坏,在预置裂隙两侧产生两条翼裂纹,并且在试件上端部有部分岩石被压碎而“隆起”,其他部位没有明显的裂纹产生,两条翼裂纹为主裂纹,沿着试件上表面贯通至下表面,在沿着两条主裂纹路径表面有部分岩石皮脱落,岩石试件产生劈裂破坏。10 mm 预置裂隙试件破坏模式为劈裂破坏和剪切破坏组合,破坏后产生两条翼裂纹,均为拉伸裂纹,右侧翼裂纹下方的反翼裂纹为剪切裂纹,长度约为翼裂纹的一半,主裂纹为两条翼裂纹。

15 mm、20 mm 试件为剪切破坏和劈裂破坏的组合破坏,裂纹依然由翼裂纹和反翼裂纹构成,翼裂纹大部分为剪切裂纹,少部分为拉伸裂纹,反翼裂纹逐渐成为主裂纹。25 mm 试件只在预制裂隙上方产生剪切破坏,裂纹为一条翼裂纹加一条反翼裂纹,均为剪切裂纹,破坏模式比较单一。

随着预制裂隙深度的增加,试件逐渐从劈裂破坏转向剪切破坏,萌生的裂纹均和预制裂隙两侧相连接,见图6,当预制裂隙深度较小时,破坏裂纹与预制裂隙之间的夹角θ 约为90°,随着d 的增加,角度θ 有略微的减小,当d 为25 mm 时,角度突变为钝角,θ 约为130°。

图6 岩石裂纹示意

4 结论

(1) 红砂岩作为一种脆性材料,在单轴压缩下呈现轴向劈裂破坏,红砂岩的单轴抗压强度和弹性模量均随着水平预制裂隙深度的增加呈二次抛物线形式降低。(α=0.4 时峰值强度仅为完整试样峰值强度的一半,α=0.5 时峰值强度不到完整试样的三分之一)。

(2) 随着预制裂隙深度的增加,红砂岩试样破裂模式从轴向劈裂破坏逐渐向剪切破坏转变,完整试样为劈裂破坏,预制裂隙深度d 较小时为劈裂破坏与剪切破坏的组合破坏模式,d 为25 mm 时试样为剪切破坏。

(3) 岩石加载后主裂纹与预制裂隙之间的角度θ随着α 的增加先减小后增加,α 较小时θ 为接近90°的锐角,当α 为0.5 时θ 突变为约130°的钝角。说明预制裂隙深度达到一定值时岩石破裂面角度会产生突变。

(4) 岩石内有裂隙或孔洞的位置处会产生应力集中现象,受力面积变化越大应力集中现象越明显,这对岩石的受力是十分不利的,在实际工程中应当尽量避免出现应力集中的现象。