不同应力幅下锈蚀疲劳耦合钢筋混凝土梁性能退化试验

李鹏飞,毛 燕,许乐欣,陈焕勇,李 毅

(1.交通运输部公路科学研究院,北京 100088;2.大连海事大学 交通运输工程学院,辽宁 大连 116033;3.广东省公路建设有限公司,广东 东莞 510660)

0 引言

钢筋混凝土桥梁在我国公路交通基础设施中占有较大比重,保障桥梁安全性能和长期服役性能对经济社会的稳定与发展至关重要。但由于桥梁服役周期长,加之所处的环境条件复杂,随着交通量的不断增大,在环境与荷载作用下,由钢筋混凝土结构力学性能退化所导致的桥梁安全事故时有发生。其中,钢筋锈蚀和疲劳损伤是导致钢筋混凝土桥梁劣化的两个重要因素。

钢筋混凝土结构的疲劳问题很早就引起了研究者的重视,一直是国内外学者研究的热点。在钢筋混凝土结构疲劳性能方面,胡超等[1-2]进行了构件的低周疲劳试验得出了以残余应变为损伤变量的钢筋混凝土梁的疲劳损伤累积方程;杨海威等[3]通过对钢筋混凝土梁的承载力与疲劳特性进行试验研究,探究了钢筋的疲劳特性与混凝土梁承载能力之间的关系;朱红兵[4]、Yong等[5-6]利用疲劳试验获得测试梁的疲劳性能,结合混凝土损伤模型,提出了在役混凝土梁的使用寿命。在钢筋锈蚀对桥梁的性能影响方面,张伟平[7]给出了锈蚀钢筋力学性能退化与钢筋锈蚀率的基本关系;袁迎曙[8]通过试验建立了锈蚀钢筋应力应变关系和黏结力退化模型;孙马[9]记录了锈蚀后钢筋混凝土梁抗弯承载状况,推导出抗弯弯矩随锈蚀时间变化的模型。Zhang[10]着重研究了锈蚀钢筋疲劳寿命随腐蚀和应力范围程度的变化,并对比了人工加速腐蚀和自然腐蚀钢筋疲劳寿命之间的差别。

近年来,部分研究者开展了锈蚀-疲劳耦合作用下钢筋混凝土结构的性能退化规律研究。张晓非[11]对腐蚀后试验梁分别采用等幅、变幅荷载进行加载,得到混凝土梁性能变化及预应力损失变化;蔡小玲[12]、何世钦[13]在不同环境下对钢筋混凝土梁进行疲劳试验,分别给出了腐蚀构件耐久性和疲劳刚度的衰减规律;曹泽阳[14]采取氯盐环境与荷载交替循环试验方式研究混凝土梁损伤情况,提出试验梁疲劳寿命的预测模型,但其试验和理论分析模型主要针对预锈蚀梁。杨慧[15]通过理论分析与数值模拟的方法,提出反映桥梁在疲劳和锈蚀作用下的承载力退化过程的评估方法。马亚飞[16]、余志武[17]在盐溶液中进行了锈蚀疲劳耦合试验,对比了不同试验环境下钢筋混凝土梁的疲劳寿命及破坏形态,但由于本研究样本的数量有限,仍需开展大量试验进行验证。由以上研究可以看出,受到试验条件等因素的限制,目前国内外大量学者开展的钢筋混凝土结构长期性能研究中,对于钢筋锈蚀与疲劳荷载两个影响钢筋混凝土结构长期性能的主要因素一般都是单独加以考虑。而结构实际服役过程中,锈蚀与疲劳对结构产生的作用是相互耦合的,锈蚀与疲劳耦合影响下的钢筋混凝土梁损伤机理复杂。

本研究分别在3种不同应力幅下,开展了钢筋混凝土梁疲劳试验与锈蚀疲劳耦合试验;分析了疲劳荷载及锈蚀疲劳耦合作用下,钢筋混凝土梁的荷载-挠度变化规律、混凝土裂缝发展规律、构件疲劳寿命及破坏形态,并研究了锈蚀环境和疲劳荷载耦合作用对钢筋混凝土梁力学性能退化的影响。

1 试验概况

1.1 试验梁设计

本试验共包括钢筋混凝土T型试验梁7根,包括1根静载试验梁和6根疲劳试验梁。疲劳试验梁根据不同应力幅及加载工况,分别命名为P-1,P-2,P-3,XP-1,XP-2,XP-3(P代表普通疲劳试验,XP代表锈蚀疲劳耦合试验);静载梁命名为J-1,开展静载破坏试验。

钢筋混凝土T形梁试件腹板宽b=200 mm,顶部翼缘宽bf=500 mm,翼缘厚度hf=150 mm,梁高h=450 mm;梁体纵筋采用φ12螺纹钢,箍筋采用φ8螺纹钢,梁体总体配筋率ρ=1.89%。顶部受压纵筋合力点至混凝土边缘距离as′=40 mm。混凝土强度等级C50,试验梁截面尺寸及配筋如图1所示。

图1 模型梁截面尺寸及配筋图(单位:mm)Fig.1 Section dimensions and reinforcement diagram of model beam (unit: mm)

1.2 钢筋混凝土梁锈蚀疲劳耦合模拟试验方法

为了在疲劳加载过程中模拟锈蚀疲劳耦合作用对钢筋混凝土力学性能的影响,疲劳锈蚀耦合试验梁通过在钢筋中通直流电加速钢筋锈蚀。在通电锈蚀加载前,梁体均在5%的氯化钠溶液中浸泡72 h,使氯离子扩散均匀。试验过程中将梁体纵筋与电源正极连接,在试验梁周围架设固定的喷淋设施,试验过程中通过向梁体喷淋氯化钠溶液保持梁体持续受到盐溶液的浸润。在梁腹板表面布设不锈钢棒作为阴极,使整个梁体形成导电回路,实现钢筋的加速锈蚀。

为模拟实际交通荷载在结构服役过程中的作用效应,本次试验参照中华人民共和国交通行业公路桥涵通用图(2007),以双车道10 m钢筋混凝土简支空心板梁桥为例,采用1 m板宽横桥向宽度为7 m的双车道桥梁,按公路Ⅰ级车辆荷载作用计算10 m简支梁底部钢筋应力水平,并按应力等效的原则确定试验梁疲劳荷载上限值。同时,以实际10 m简支梁在恒载作用下所对应的钢筋应力水平确定试验梁疲劳荷载下限值。

试验开展前,首先对未锈蚀梁J-1进行静载破坏试验。经过静载试验,T型试验梁的开裂荷载、屈服荷载、极限承载力分别为65,160和255 kN。

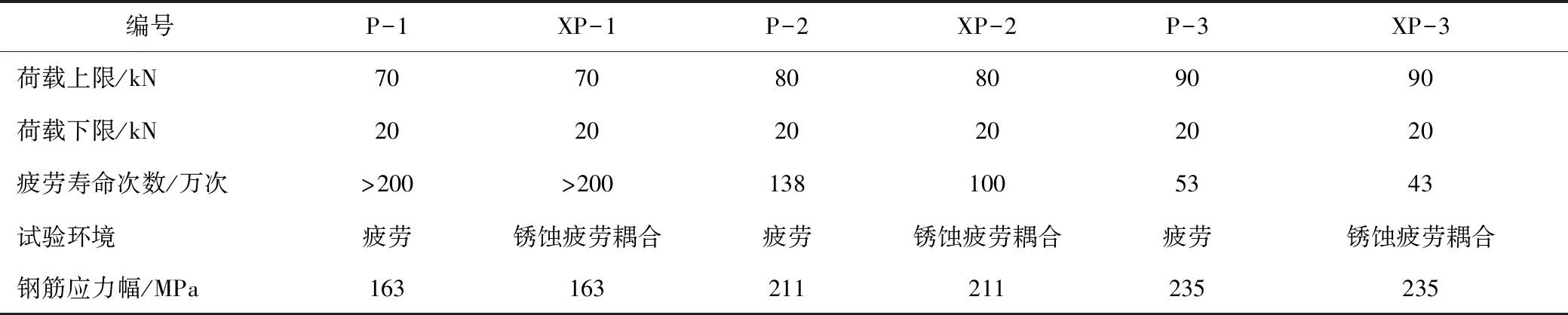

对疲劳试验梁P-1和锈蚀-疲劳耦合试验梁XP-1,计算可得在公路Ⅰ级车辆荷载等效作用下,钢筋混凝土梁试件的疲劳上限荷载为70 kN,下限值为20 kN,对应的钢筋疲劳应力幅为163 MPa。此外,为研究超载车辆作用对钢筋混凝土梁疲劳性能的影响,确定其余两组试验梁P2,XP2和P3,XP3的疲劳上限荷载分别为80 kN和90 kN,所对应的钢筋疲劳应力幅分别为211 MPa和235 MPa。具体疲劳试验加载工况如表1所示。

表1 锈蚀疲劳耦合试验加载工况Tab.1 Loading condition of corrosion fatigue coupling test

疲劳荷载耦合试验过程中,疲劳加载前先对试件施加静载,分6级加载至疲劳荷载上限,观察每级荷载下梁的变形和混凝土裂缝开展情况。重复加卸载两次待仪表读数稳定后,开始疲劳加载之前,开启喷淋装置,使得试验梁开始处于盐雾环境之中。当喷淋装置中喷洒出的氯化钠溶液充分浸润试件表面时,进行疲劳加载。逐级增大荷载振幅,使得荷载峰值达到疲劳上限荷载,加载频率为4 Hz。在施加疲劳荷载的同时开启直流电源,调整电源电压,试验过程中钢筋中的电流密度保持为0.45 mA/cm2,实现试验梁加速锈蚀与往复荷载的耦合。疲劳试验每进行到设定循环次数(按10万次递增)后,对梁体进行静载试验,分级加载至疲劳荷载上限,观测梁的变形、应变及裂缝开展情况。经历200万次循环后,如果梁仍未失效,对其静力加载至破坏。疲劳加载路径如图2所示。

图2 锈蚀疲劳耦合试验加载路径Fig.2 Loading path of corrosion fatigue coupling test

2 试验结果及分析

2.1 疲劳荷载及锈蚀疲劳耦合作用下梁体裂缝发展规律

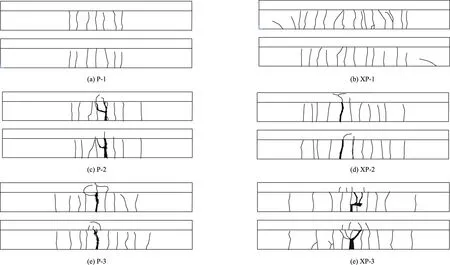

疲劳加载过程中,随着加载次数的增加持续观测梁体裂缝的开展规律,直到底部受拉钢筋发生疲劳断裂时,认为试验梁发生疲劳破坏。根据试验现象,未锈蚀疲劳试验梁P-1,P-2和P-3在加载达到10万次时,梁体表面裂缝已全部发展完毕,在后续加载过程中均没有新的裂缝出现。而对于锈蚀-疲劳耦合加载试验梁,XP-1试验梁在锈蚀疲劳耦合过程中,分别在10,20,80,120,150万次时发展出新的裂缝;XP-2试验梁在锈蚀疲劳耦合过程中,分别在10,40,70万次时发展出新的裂缝;XP-3试验梁在锈蚀疲劳耦合过程中10,20万次时发展出新裂缝。疲劳锈蚀耦合加载过程中,试验梁腹板裂缝处有明显的深红色锈迹渗出。各试验梁疲劳破坏或循环至200万次时的裂缝分布状态如图3所示。

图3 试验梁裂缝发展状况Fig.3 Crack propagation of test beams

通过最终破坏状态时试件表面的裂缝分布状态对比,相同应力幅下,锈蚀疲劳耦合试验梁的裂缝数量和开展程度均大于普通疲劳梁,锈蚀-疲劳耦合作用效应加速了钢筋混凝土梁损伤的发展。各试验梁破坏时的平均裂缝间距及裂缝数量统计见表2。

表2 试验梁裂缝数量及裂缝间距Tab.2 Number and spacing of cracks in test beams

由表2可知,疲劳试验梁的裂缝数量随着应力幅增大逐渐减少,应力幅越大试验梁表现出越明显脆性破坏的特征。同时,与普通疲劳梁相比,锈蚀疲劳耦合试验梁平均裂缝间距增大,裂缝数量增多,裂缝开展程度明显大于未锈蚀梁。相同应力幅下,锈蚀疲劳耦合试验梁XP-1,XP-2,XP-3的裂缝宽度分别比普通疲劳梁P-1,P-2,P-3大22.2%,50%和31.3%。

同一砂组内不同期次浊流沉积扇体间被薄层泥岩或粉砂质泥岩分隔,彼此纵向上不连通,横向上连续性差,这就是井间连通性差、对比困难的原因。

2.2 疲劳荷载及锈蚀疲劳耦合作用下梁体挠度发展规律

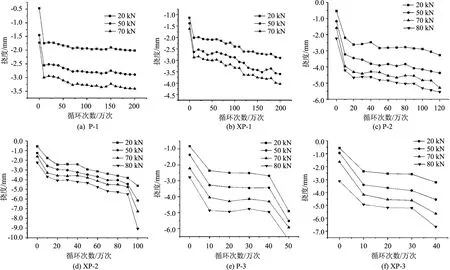

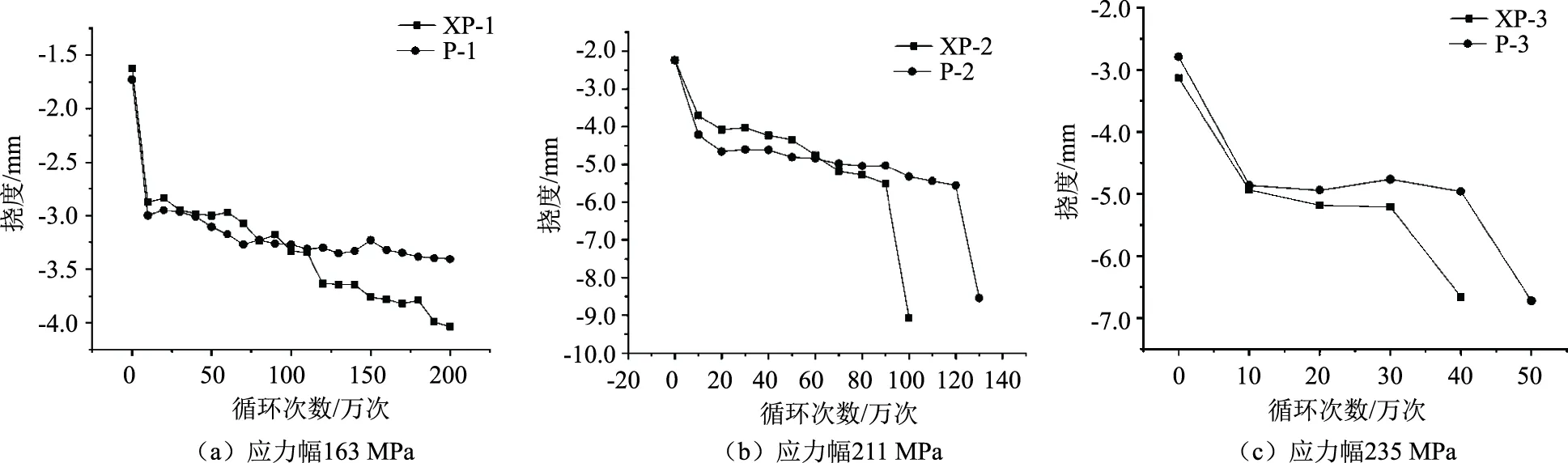

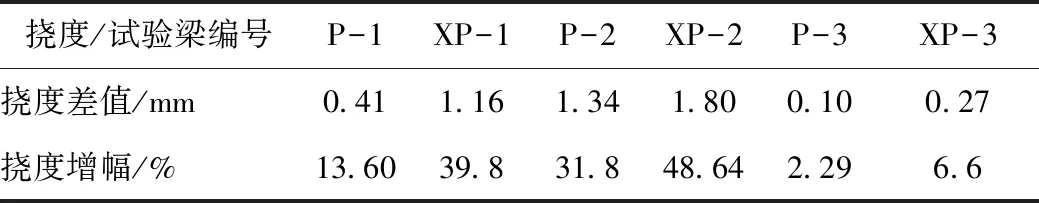

疲劳加载每达到10万次后,对梁开展静载试验,量测梁体的跨中位移,以研究疲劳、锈蚀疲劳耦合作用对钢筋混凝土梁刚度的影响。不同循环次数后各试验梁的跨中挠度发展曲线如图4所示。

图4 疲劳及疲劳锈蚀耦合试验梁挠度发展曲线Fig.4 Deflection development curves of fatigue test beam and fatigue corrosion coupling test beam

从图4中可以看出,疲劳试验梁和锈蚀-疲劳耦合试验梁挠度发展呈现出3阶段规律。在第1阶段,即循环加载次数小于10万次,挠度发展速率较快,并逐渐进入稳定期;第2阶段,即循环次数为10万次至疲劳寿命的90%时,挠度增长速率较小,进入稳定发展阶段;第3阶段,在疲劳寿命的最后10%,临近破坏状态时,钢筋混凝土梁挠度迅速下降。

每10万次疲劳加载后,对比锈蚀疲劳耦合试验梁与疲劳试验梁在最大静力荷载下的跨中挠度,如图5所示。

从图5可以看出,在疲劳荷载循环初期,3组疲劳梁的最大静载跨中挠度要略大于锈蚀疲劳梁,推测在锈蚀率较小的情况下,钢筋表面的轻微锈蚀加大了钢筋与混凝土的黏结力,导致梁体的刚度略微上升;且在疲劳第1阶段,锈蚀疲劳梁的锈蚀时间较短,锈蚀程度较低,锈蚀疲劳梁的刚度与疲劳梁相比退化不明显。

随着锈蚀时间的增加,过多的锈蚀产物使得混凝土发生锈胀,疲劳循环更加剧了这一现象的发展,大大降低了钢筋与混凝土间的黏结性,导致锈蚀疲劳梁刚度退化明显。用各试验梁在疲劳第2阶段首次静力加载与疲劳第2阶段最后一次静力加载的挠度差值来描述不同试验梁的刚度退化程度,如表3所示。

图5 不同应力幅下疲劳及疲劳锈蚀耦合试验梁跨中挠度-循环次数曲线Fig.5 Mid-span deflection and cycle times curves of fatigue test beam and fatigue corrosion coupling test beam under different stress amplitudes

表3 不同应力幅下试验梁挠度增量Tab.3 Deflection increments of test beams under different stress amplitudes

由表3可知,在相同应力幅下,锈蚀疲劳试验梁的挠度增量均大于疲劳试验梁,在163,211和235 MPa应力幅下,锈蚀疲劳试验梁与疲劳试验梁相比整体抗弯刚度分别降低26.2%,16.8%和4.31%。因此锈蚀疲劳的耦合作用加剧了钢筋的疲劳裂纹扩展速率,导致梁的刚度退化要明显快于普通疲劳梁。

2.3 试验梁破坏形态和疲劳寿命分析

通过疲劳试验梁最终破坏状态分析可知,对于疲劳试验梁,裂缝随着加载次数的增加不断发展,最终破坏时多数裂缝沿侧面高度竖向延伸,为典型的弯曲型裂缝,基本无斜裂缝;且加载次数达到10万次时,试验梁梁体裂缝基本全部产生,裂缝随荷载反复张开闭合,多数裂缝高度基本达到翼缘底端。

与单纯疲劳试验梁相比,锈蚀疲劳耦合作用下的钢筋混凝土梁在疲劳加载过程中,混凝土裂缝不断地张开闭合,张开时裂缝处产生负压,盐水被吸入混凝土,闭合时盐水及锈蚀产物被挤出。锈蚀产物集中在各条竖向裂缝处,腐蚀介质的存在会加剧裂缝的发展,使得裂缝处主筋的实际应力状态更为复杂,进一步增强了试验梁的疲劳损伤累积,且破坏区域较大,混凝土脱落更严重。

试验梁P-1,XP-1在加载200万次之后未发生疲劳破坏,进行静载破坏试验。P-2,XP-2,P-3和XP-3试验梁破坏形式均为疲劳加载过程中主筋发生疲劳断裂,疲劳试验过程中随荷载循环次数的增加,底部受拉钢筋的应变变化规律如图6所示。通过应变数据分析可知,试验梁在疲劳破坏过程中梁体底部纵向钢筋未发生屈服,梁体破坏前无明显征兆,属于典型的脆性破坏。

图6 疲劳破坏梁跨中钢筋应变曲线Fig.6 Strain curves of steel bars at mid-span of fatigue damaged beams

锈蚀疲劳耦合作用下,发生疲劳断裂的钢筋断口呈现撕裂的斜截面形状,表面凹凸不平,颗粒感强;而普通疲劳梁发生疲劳破坏时,断裂钢筋断口基本平齐,断裂处横截面明显分为两部分,一部分呈现月牙形,颜色暗淡,颗粒感强,剩余部分颜色光洁,且有弧形的层状纹路。

从钢筋断裂横截面特征分析,锈蚀疲劳断裂钢筋锈蚀严重,钢筋的断裂原因之一是源于钢筋局部裂纹的产生,主裂缝处疲劳裂纹萌生后,盐水吸附于钢筋表面与裂纹内部,使得氯离子与锈蚀产物产生于裂纹内部,与疲劳作用共同加速裂纹的扩展,产生斜向的主应力。同时,在电流作用下钢筋内部氢原子激增[18],产生氢脆现象,使得钢筋内部塑性降低,呈现出凹凸不平的斜截面撕裂形状。

发生破坏时普通疲劳梁与疲劳锈蚀耦合试验梁的疲劳寿命如表1所示。由试验结果可知,在应力幅相同情况下,锈蚀疲劳梁XP-2,XP-3相比单纯疲劳梁P-2,P-3疲劳寿命分别下降27.5%,18.6%。

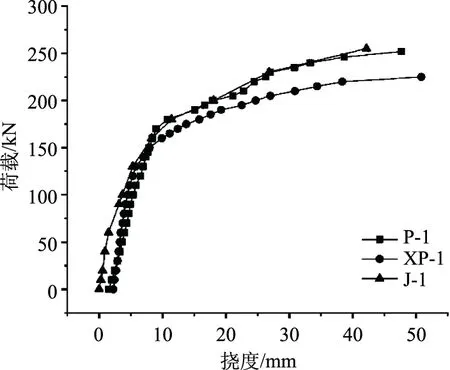

2.4 疲劳试验梁的极限承载力退化规律分析

锈蚀疲劳梁XP-1和疲劳梁P-1在200万次加载后均未发生疲劳破坏,通过静力加载至破坏,与静载试验梁J-1对比,其荷载-挠度曲线如图7所示。

图7 锈蚀疲劳梁与疲劳梁静载破坏试验荷载-挠度曲线Fig.7 Load-deflection curves of corrosion fatigue beam and fatigue beam in static failure test

由图7可知,锈蚀疲劳梁XP-1在130 kN时,进入屈服阶段,极限承载力为225 kN;疲劳梁P1在屈服荷载为160 kN,极限承载力为252 kN。与静载试验梁J-1相比,疲劳梁P-1承载力并未出现明显退化,而锈蚀疲劳梁XP-1承载力在屈服后节段下降较为明显,极限承载力与J-1相比下降11.76%。

3 结论

本研究开展了钢筋混凝土梁的单纯疲劳加载试验及锈蚀疲劳耦合作用下性能退化试验,基于试验结果及分析,得出如下结论:

(1)疲劳试验梁和锈蚀疲劳梁表现出3阶段的破坏特征。在第1阶段,即循环加载次数小于10万次,挠度、裂缝发展速率较快,并逐渐进入稳定期;第2阶段,即循环次数为10万次至疲劳寿命的90%时,挠度增长速率较小,裂缝开展进入稳定发展阶段;第3阶段,在临近破坏状态的10%疲劳寿命剩余寿命内,钢筋混凝土梁挠度迅速下降,裂缝快速发展,直至梁体发生疲劳破坏。

(2)锈蚀疲劳耦合作用下梁的裂缝随着疲劳荷载循环次数的增加不断产生,而普通疲劳梁裂缝数量在疲劳循环初期已全部发展完毕,直至200万次循环结束或者破坏,基本没有新的裂缝出现。最终破坏状态时,锈蚀疲劳梁平均裂缝间距及裂缝宽度与未锈蚀梁相比明显增大,且破坏区域更大,混凝土脱落严重。

(3)与普通疲劳梁相比,疲劳荷载耦合作用下,随着服役时间的增长,锈蚀疲劳梁刚度退化速率明显加快。经历200万次疲劳加载后,锈蚀疲劳梁极限承载力比普通疲劳梁下降11.76%。且在应力幅相同的情况下,锈蚀疲劳梁XP-2,XP-3相比P-2,P-3疲劳寿命分别下降27.5%,18.6%。因此,锈蚀与疲劳荷载的耦合作用对钢筋混凝土梁的长期性能影响显著。