预应力混凝土现浇箱梁运营期腹板斜向裂缝损伤分析

刘红义,张劲泉,周建庭,闫 昕

(1. 重庆交通大学 土木工程学院,重庆 400074;2. 中路高科交通检测检验认证有限公司,北京 100088;3.交通运输部公路科学研究院,北京 100088)

0 引言

预应力混凝土现浇箱梁桥(连续梁和连续刚构)在我国公路交通系统中应用广泛,而大跨径预应力混凝土箱梁桥因其刚度大、变形小、免维护、跨径大等优点在我国得到快速发展。然而由于荷载、环境等因素影响,大跨径预应力混凝土箱梁不管是在施工期或者是运营期普遍存在箱梁裂缝。交通运输部公路科学研究院对180座预应力混凝土箱梁桥调查发现7类,共17种具有普遍性的裂缝[1],其中底板横向裂缝、腹板垂直预应力管道的斜向裂缝与结构受力有关,影响桥梁结构安全性。

本研究针对某大跨径预应力混凝土现浇变截面连续箱梁桥成桥运营5 a过程中腹板斜向裂缝问题展开研究,对该桥历年的斜向裂缝进行统计分析,通过建立全桥Abaqus有限元实体模型分析箱梁的受力状态,结合规范和相关理论讨论裂缝产生的原因,以期为同类桥的维修处治和设计提供依据。

1 工程实例

1.1 工程概况

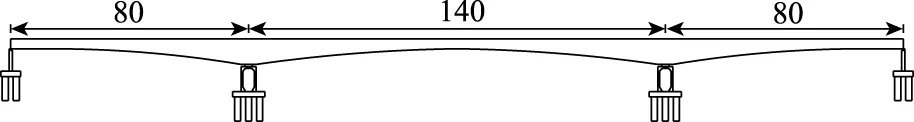

某桥主跨为(80 +140 +80)m预应力混凝土变截面连续箱梁(如图1所示),主梁采用单箱单室箱梁,箱梁顶板宽12.0 m,底板宽7.0 m,翼缘悬臂长度2.5 m,主墩支点处5.0 m等高梁段梁高8.5 m,跨中、合龙段及边跨支点处9.0 m等高段梁高3.3 m(如图2所示),其余梁高按二次抛物线规律变化。跨中及边跨底板厚32 cm,主墩支点处底板厚150 cm,箱梁底板厚度按二次抛物线规律变化。箱梁腹板采用分段等厚度规律变化,其中15#~21#截面腹板厚度为50 cm,5#~14#截面腹板厚度为65 cm,1#~4#截面腹板厚度为80 cm。箱梁顶板厚度为28 cm。箱梁边支点及中支点处设置横梁,厚度分别为150 cm和250 cm。该桥设计荷载公路-Ⅰ级,2016年7月通车,2017年7月检查发现箱内顶板存在纵向裂缝,2019年检查发现箱内腹板存在斜向裂缝,2020年检查发现腹板内外侧新增斜向裂缝。

图1 主桥桥型布置图(单位:m) Fig.1 Layout of main bridge type (unit: m)

图2 箱梁典型横断面(单位:cm)Fig.2 Typical cross-section of box girder (unit: cm)

1.2 裂缝发展历史

该桥为双幅桥,设计、施工单位均相同。从空间上看,斜向裂缝主要发生在主跨跨中L/4~L/2之间腹板,呈“八”字形分布。右幅桥斜向裂缝的宽度范围为0.1~0.2 mm,长度范围为0.5~2.9 m,个别裂缝跨施工节段,最大裂缝深度9.2 cm,左幅桥的斜向裂缝宽度范围为0.1~0.14 mm,长度范围为0.5~2.87 m。末次检查结果右幅桥斜向裂缝的数量81条,而左幅斜向裂缝的数量41条。右幅桥箱内外裂缝数量相当,而左幅箱内裂缝显著多于箱外。从时间上看,2017年发现纵向裂缝,2021年发现较多受力裂缝,整体表现为裂缝逐年增加,特别是2019年裂缝增长速率最大,由3条增加到30条。因此,整体上看右幅桥腹板斜向裂缝病害比左幅桥严重。左右幅桥箱梁裂缝发展规律如图3所示,右幅桥主跨左腹板箱内外裂缝情况展开如图4所示。

图3 腹板斜向裂缝历年发展情况Fig.3 Development of oblique web cracks over years

图4 右幅桥主桥左腹板箱内外裂缝展开图Fig.4 Inside and outside crack expansion of left web box inright of main bridge

2 腹板斜裂缝机理分析

2.1 研究现状

目前关于腹板斜裂缝的研究主要集中在施工阶段,而对运营期产生的斜裂缝研究较少。腹板斜向裂缝根据与预应力管道的走向可以分为两类:一类裂缝为沿预应力管道的斜向裂缝,一般认为是非受力裂缝[15-16],裂缝产生的主要原因是腹板下弯束产生的径向力和腹板横向拉应力,径向力即张拉钢束引起的垂直钢绞线的横向应力超过混凝土抗拉强度,横向拉应力即泊松效应。其他原因包括温度、水化热、混凝土收缩徐变等因素。另一类裂缝垂直预应力管道的斜向裂缝或腹板竖向裂缝,此类裂缝一般认为是受力裂缝。吉林等[17]通过理论分析和有限元模拟的方法对预应力混凝土箱梁腹板斜裂缝产生原因进行了分析,指出腹板竖向应力不仅与竖向预应力损失有关,还和纵向预应力锚固、顶板横向预应力张拉等因素有关。

众所周知,腹板产生受力斜向裂缝的主要原因是混凝土主拉应力超过混凝土的抗拉强度,一般认为腹板斜向受力裂缝产生的原因主要有竖向预应力损失、纵向预应力损失、超载、腹板厚度不足、温度、设计等因素。每座桥腹板开裂均有其独特性,源于腹板开裂成因的复杂性,需要结合每座桥梁裂缝的时空分布和建养历史才能进行准确的成因分析。

2.2 开裂机理分析

在《公路钢筋混凝土及预应力混凝土桥涵设计规范》(JTG 3362—2018)中规定,预应力混凝土受弯构件由作用频遇组合和预加力产生的混凝土主拉应力和主压应力应按下列公式计算:

(1)

(2)

σcy=σcy,pv+σcy,ph+σcy,t+σcy,l,

(3)

(4)

(5)

3 实体有限元分析

在对该桥交通量、恒载、裂缝产生历史等充分调查的基础上,初步确定预应力损失、超载可能是产生腹板斜向裂缝的原因。传统杆系单元求解局部应力较难,特别是PC变截面箱梁桥空间效应比较突出,采用三维实体元模型分析时,可充分考虑箱梁剪力滞、畸变、扭转等空间效应,较为真实反映出箱梁结构受力状态,适宜分析因局部应力产生的斜向裂缝成因。因此采用Abaqus有限元软件依照PC变截面梁桥悬臂施工过程考虑45个施工阶段,建立桥梁沿纵桥向全桥模型,全桥共划分了27 216个6面体单元,如图5~6所示。

图5 Abaqus整体模型Fig.5 Abaqus overall model

图6 预应力束示意图Fig.6 Schematic diagram of prestressed tendons

在恒载、预应力荷载、整体降温和负温度梯度荷载作用下,主跨跨中附近节段在正常使用极限状态频遇组合Ⅲ作用下处于最不利受力状态,成因分析均基于此组合。根据《公路桥涵设计通用规范》(JTG D60—2004)第6.3.1条,对于现场浇注(包括与之拼装)构件,斜截面混凝土主拉应力σcp应满足σcp≤0.4ftk,ftk为混凝土轴心抗拉强度标准值。

3.1 竖向预应力损失影响

本桥竖向预应力钢筋采用直径JL32 mm的高强精轧螺纹粗钢筋,精轧螺纹钢筋施工过程中预应力损失较大,竖向预应力损失值取0,20%,40%,60%和80%进行计算,结果如图7~8所示。

图7 箱梁竖向预应力损失80%时应力图(单位:MPa)Fig.7 Strain diagrams of box girder with 80% vertical prestress loss(unit:MPa)

图8 腹板主拉应力随竖向预应力损失变化 Fig.8 Principal tensile stress of web varying with vertical prestress loss

由图8可知,随着竖向预应力损失的增大,腹板的主应力逐渐减少,但变化幅度不大,说明竖向预应力损失对腹板截面主拉应力影响不大,这与相关研究成果不同。杆系模型的有限元结果一般结论是竖向预应力对腹板的主应力影响较大,而本桥可能是由于下弯束预应力提供的主拉应力和横向纵向空间效应影响,使竖向预应力对腹板的主应力影响不敏感。

3.2 纵向预应力损失影响

纵向预应力损失多介于5%~15%之间[18],这里模拟下弯束预应力损失值取0,5%,10%,15%,20%和25%计算,结果如图9~10所示。

图9 箱梁下弯束预应力损失25%时应力图 (单位:MPa)Fig.9 Strain diagrams of box girder with 25% prestress loss of lower bending tendons(unit:MPa)

图10 腹板主拉应力随纵向预应力损失变化Fig.10 Principal tensile stress of web varying with vertical prestress loss

由图10可知,随着下弯束预应力损失的增大,腹板的主应力逐渐变大,当预应力损失超过21%时,中跨跨中腹板的主拉应力已经超过C50混凝土的抗拉强度标准值的0.4倍,即1.06 MPa,腹板存在开裂风险,表明下弯束预应力损失是腹板产生斜向裂缝的原因之一。

3.3 超载影响

依据该桥荷载实际调查结果和相关成果,这里模拟活载超出设计值10%,20%,30%,40%和50%计算,结果如图11~12所示。

图11 箱梁超载50%时应力图(单位:MPa)Fig.11 Strain diagrams of box girder when overloaded by 50%(unit:MPa)

图12 腹板主拉应力随超载变化Fig.12 Principal tensile stress of web varying with overload

由图12可以看出:随着超载的增大,跨中腹板主拉应力逐渐变大,超载对中跨跨中腹板主应力影响较大,当超载效应值超过45%时,中跨跨中腹板的主应力已经超过1.06 MPa,腹板存在开裂风险,表明超载是腹板产生斜向裂缝的主要原因之一。

3.4 耦合因素分析

实际桥梁运营过程中受多种因素影响,从上述分析中可以看出,下弯束预应力损失和超载都是产生腹板斜裂缝的主要原因,当下弯束预应力损失较大时,会影响悬臂浇注施工节段的内力与变形,故在考虑下弯束预应力损失时,不能考虑过大。综合考虑竖向预应力损失、下弯束预应力损失和超载的影响,取中跨下弯束预应力损失5%、竖向预应力损失40%,经过模型计算分析,此时该桥中跨跨中附近节段的腹板主拉应力图如图13所示。此时,仅仅超载40%,中跨跨中腹板的主应力已经超过C50混凝土的抗拉强度标准值的0.4倍,即1.06 MPa。可以看出,考虑多重开裂影响因素后的连续箱梁中跨跨中附近腹板的强度储备难以满足主应力限值要求,容易产生腹板斜裂缝。

图13 多因素作用下跨中节段腹板最大主拉应力图(单位:MPa)Fig.13 Maximum principal tensile stress diagram of web under effect of multiple factors(unit:MPa)

3.5 裂缝成因分析

主跨跨中42 m范围内不利组合作用下的腹板主拉应力云图如图14(a)所示,与桥梁结构实际产生裂缝的位置如图14(b)所示,基本上呈对应关系。

图14 主跨跨中腹板主拉应力与实际裂缝分布对比图Fig.14 Comparison of principal tension diagram of midspan of main span and distribution of actual cracks

4 结论

(1)对裂缝的空间分布和发展历史进行统计整理,该桥右幅桥腹板斜向裂缝较多,整体上箱内裂缝多于箱外裂缝,裂缝一般与预应力管道方向垂直,与水平方向的夹角介于25°和60°之间。

(2)竖向预应力损失对腹板主拉应力影响不显著,而纵向预应力损失和超载对腹板主拉应力影响显著,当纵向预应力损失21%或超载45%时,腹板主拉应力均超限。

(3)箱梁空间效应明显,各影响因素不是简单叠加,当竖向预应力损失40%、纵向预应力损失5%、超载40%时腹板主拉应力超限,可以判断该桥腹板斜向裂缝的主要原因是纵向预应力损失、超载等耦合因素。