页岩油岩心样品洗油实验效率对比分析

王志昊,赵建华,蒲秀刚,刘可禹,李俊乾,程 斌

(1.山东省深层油气重点实验室,山东 青岛 266580; 2.中国石油大学(华东) 地球科学与技术学院,山东 青岛 266580;3.中国石油大港油田公司勘探开发研究院,天津 300280)

0 引 言

随着非常规油气资源研究的热度不断上涨,页岩油气逐渐成为各国勘探开发的重点对象[1-3]。我国页岩油资源丰富[4-6],但是多以陆相沉积为主,非均质性强、矿物成分复杂[7-8],因此在对页岩储层开发评价的过程中必须要探索适宜的道路[9]。作为页岩油的赋存空间,微裂缝和孔隙是储层评价和开发过程中的重点研究对象[10-13]。在表征储层微裂缝和孔隙的过程中,岩心洗油是重要的一环。泥页岩储层的孔隙结构复杂,纳米级孔隙体积甚至可达到孔隙总体积的80%以上[14],若对岩心样品只进行简单的烘干处理,难以完全排出孔隙网络中的油和水,而目前尚没有统一的针对页岩油岩心样品洗油的实验方案。

当前针对页岩使用的排烃和洗油方法大致可以归结为热释法、驱替法、离心法和抽提法(超声抽提、增压抽提等)等[15-32]。其中,驱替法通过高压条件将溶剂或者气体注入岩心,驱使样品内部的油排出[20-22]。 Stewart[23]提出CO2溶解气驱洗油,将携带CO2的有机溶剂通过高压注入岩心内部,释压时样品内的CO2气体会膨胀将油排出;此方法在致密油储层中取得了较好的效果[24]。韩学辉等[16]基于此方法进行改进,提出了更为高效的气驱岩心洗油方法。抽提法主要是通过不同配比的有机溶剂对样品浸泡或者淋滤来进行洗油[24-28,30],是目前应用广泛的页岩样品洗油方法。抽提法的洗油效率主要与使用的溶剂和萃取时间有关[33],在实验过程中,也可以通过适当的加温加压来加速实验进程。

在实际页岩孔隙的研究过程中,学者们针对块样和柱塞样采用的洗油方法各不相同,但是多采用抽提法和驱替法。各种抽提法的区别主要是利用洗油溶剂极性的差异来进行不同比例的组合搭配,王民等[27]在对济阳坳陷沙河街组样品进行洗油时采用二氯甲烷∶丙酮=3∶1(体积比)溶剂; Yang等[28]使用二氯甲烷∶甲醇=93∶7(体积比)对沧东凹陷孔店组块样进行洗油测试;孙中良等[29]对潜江凹陷潜江组样品采用三元溶剂(丙酮∶氯仿∶甲醇=19∶16∶15,体积比)进行抽提。驱替法的实践效果也较好,靳军等[31]针对准噶尔盆地致密油岩心不同的洗油方法进行对比,最终得出酒精+苯+氯仿(1∶2∶2,体积比)的溶剂抽提法、加压抽提和CO2加压驱替最为有效;徐喜庆等[24]针对致密储层含油岩心采用溶于二氧化碳的甲苯试剂加压加温洗油。

通过对洗油方法的调研,本文最终选出洗油效果较好的三种方法(浸泡抽提法、快速萃取法、气驱+索氏抽提法)开展实验,对其洗油效率进行对比分析。实验样品为1 cm×1 cm×1 cm的页岩块样,采用洗油过后的样品的热解数据来表征残留烃量,与未经洗油的样品和抽提过后的粉末样品热解数据进行比对,给出最优的洗油方案建议。

1 样品与实验

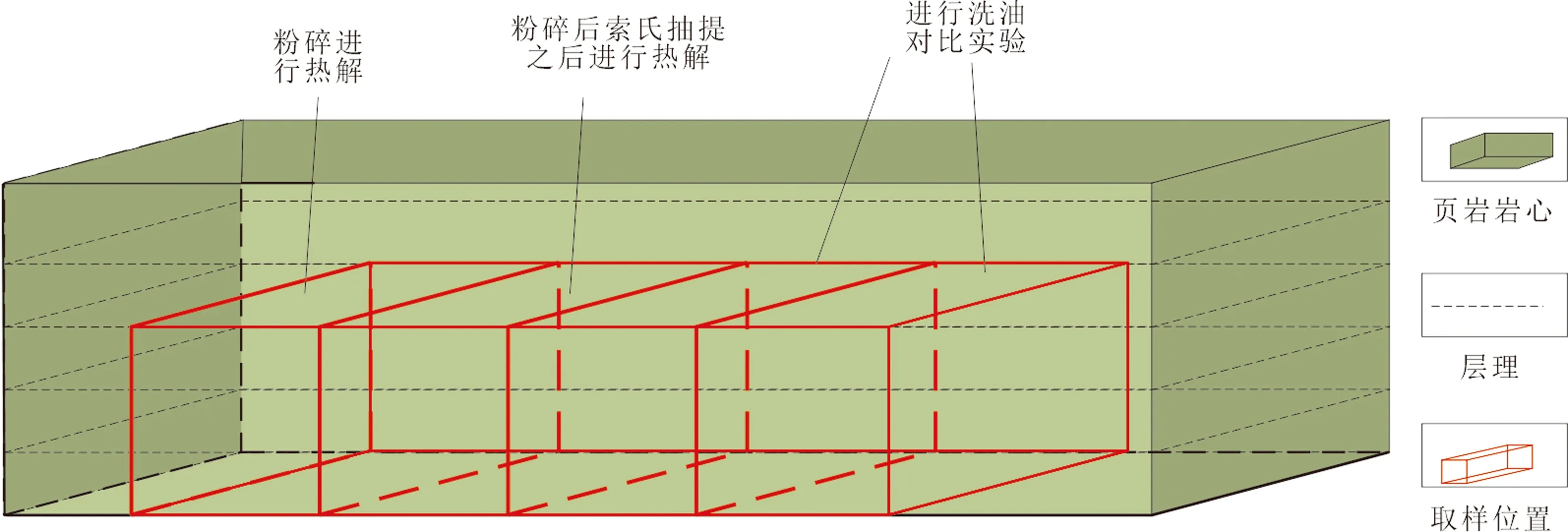

实验样品采自大港油田沧东凹陷X井孔店组二段纹层状长英质页岩,岩石TOC含量为2.93%,热解S1和S2分别为3.64 mg/g和16.02 mg/g。将样品切割成20块1 cm×1 cm×1 cm的平行块样(图1所示为平行块样的取样模式)。将其中一块样品粉碎,采用二氯甲烷∶甲醇=93∶7(体积比)的溶液对其进行索氏抽提,抽提72 h后,对粉末进行热解实验,得到S1为0.03 mg/g、S2为11.62 mg/g。剩余块样分成三批进行洗油实验对比。

图1 平行块样的取样图Fig.1 Sampling diagram of parallel block samples

1.1 浸泡抽提法

采用二氯甲烷∶甲醇=93∶7(体积比)作为洗油溶剂,按照1 g岩心配30 ml溶液的比例在常温常压下将7块样品浸泡处理,为排除溶剂挥发造成的误差,整个实验在密闭的锥形瓶中进行。浸泡24 h后取出一块样品并且按照相同比例更换溶液[28],之后每隔24 h取出一块样品粉碎进行热解实验。热解仪器型号为Rock-Eval 7。

1.2 快速萃取法

采用Dionex ASE 350型索氏/加速溶剂萃取仪在125 ℃、10 MPa的条件下对块样进行快速萃取,冲洗体积为萃取池体积的60%,氮气吹扫为60 s,每12 h循环一次(24 h后每1 h循环一次)[32],萃取溶液为二氯甲烷∶甲醇=93∶7(体积比)的溶液。高压可以促使溶剂进入样品中,带出样品内部的可溶有机组分。对萃取0~12 h和12~24 h的抽提物分别进行全烃气相色谱实验,24 h以后每隔1 h小时取出一块样品粉碎进行热解,整个实验持续时间为30 h。

1.3 CO2气驱+索氏抽提法

首先对样品仓抽真空,采用CO2加压至8 MPa,之后卸压;采用溶解有CO2的石油醚进行同压力下的高压洗油,每次2~4 h,循环至溶剂没有颜色取出样品;将样品装入索氏抽提装置中,采用苯∶乙醇=10∶4(体积比)的溶剂进行循环冲洗,具体步骤如图2所示。CO2气驱和溶有CO2的石油醚加压清洗可以降低原油黏度[16],但是驱替法的洗油效果有限,之后补充高极性溶剂组合的抽提法可对岩心样品进行进一步的清洗。

图2 CO2气驱+索氏抽提法洗油步骤(修改自文献[16])Fig.2 Flow diagram of CO2 dissolved gas drive+ Soxhlet extractor(modified after ref. [16])

2 不同洗油方案结果分析

2.1 浸泡抽提法

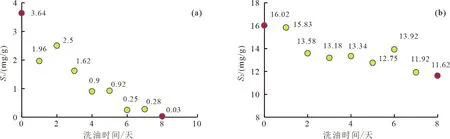

常温常压下浸泡抽提洗油时,岩心内的可溶有机质逐渐被萃取,24 h后溶剂呈现淡黄色。但是由于页岩低孔低渗的特性,溶剂在萃取完表层可溶有机组分之后可能难以进一步渗入样品内部,导致内部洗油效果差。即使在更换溶剂之后,洗油效率也会变慢,相同时间内溶剂的颜色变化程度不如前24 h明显。如图3所示,从不同萃取时间样品的岩石热解数据变化可以看出,曲线的变化特征同样反映出萃取速率越来越慢:随着洗油时间的延长,S1值的下降趋势逐渐变平缓,表示洗油速率降低,并且在6天左右基本达到稳态;S2值下降速度比较均匀。

图3 浸泡抽提法热解参数随时间变化趋势(图中首个点为原始样品的热解值,最后一个点为粉末样品经72 h索氏抽提后的热解值)Fig.3 Variation trend of pyrolysis parameters over time(by soaking method)

图4 快速萃取法热解参数随时间变化趋势(图中首个点为原始样品的热解值,最后一个点为粉末样品经72 h索氏抽提后的热解值)Fig. 4 Variation trend of pyrolysis parameters over time (by accelerated solvent extraction method)

S1代表的游离烃含量随着洗油时间的延长逐渐降低,到第6天左右由原来的3.64 mg/g降低到0.25 mg/g,之后曲线平稳不再下降。数值变化趋势表明虽然游离烃降低幅度很大,但是距离完全清洗干净还有比较大的差距;S2值代表300~650 ℃温度阶段释放的烃类,其中包含游离烃中的重质组分、吸附烃和干酪根裂解烃类[34-36],但是干酪根属于不可溶有机质且含量占比较大,实际洗油过程中被萃取出的是另外两部分,随着时间的推移S2值的下降趋势较为平稳且下降幅度较小,在第7天达到的11.92 mg/g,与“终点值”11.62 mg/g较为接近。S2值代表的吸附烃和游离重烃萃取效率与S1值代表的游离烃相比略好,但也仅为93%。由此可见,浸泡抽提法对游离烃和吸附态的萃取效率都难以达到100%,表明常温常压下的萃取方法难以达到理想的结果。

2.2 快速萃取法

快速萃取法是对浸泡抽提法在洗油条件上的改进,采用高温高压洗油,实验结果显示其高温高压下的洗油效率同样随着时间增加越来越慢(图4),洗油0~12 h收集到溶剂的颜色呈现深褐色,12~24 h时收集到的溶剂呈现褐色且较前12 h的颜色明显变淡。25~30 h时间段内每1个小时收集一次萃取液,抽提出可溶有机组分量很少以至于溶剂呈现无色状态。为探究不同时间萃取出的可溶有机质成分差异,对0~12 h和12~24 h的抽提物进行全烃气相色谱实验(25 h以后抽提物过少无法采集),结果如图4所示,0~12 h的抽提物信号从nC13开始,主峰为nC19(制样和保存的过程中nC13以下的轻烃组分散失殆尽),nC21-/nC22+为1.65;12~24 h的抽提物组分相对重,信号从nC15开始,但是相较于0~12 h的色谱图前几个峰的值也偏低,主峰碳推移到nC21,重质组分占比较高,nC21-/nC22+为1.09。与粉末样品索氏抽提72 h得到的可溶有机组分(nC21-/nC22+为1.32)相比,0~12 h抽提物存在更多的轻质组分,12~24 h抽提物重质组分偏多。

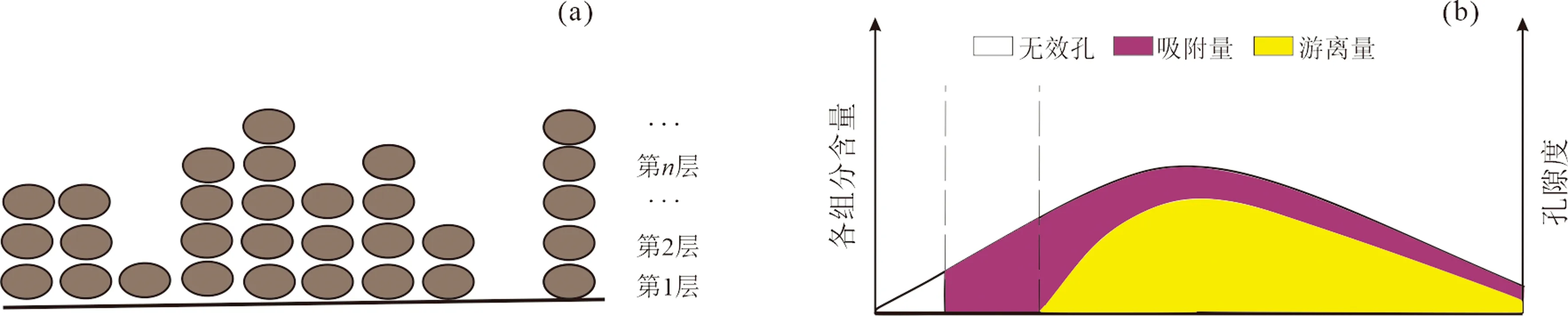

图5表明在洗油过程中,会先洗出相对较轻的组分,同时也会伴随着部分重质组分的排出,随着实验时间的增加整体上抽提物的组分会有逐渐变重的趋势。这是由于在样品内部,不同孔径范围内孔隙中的页岩油会具有不同的赋存方式(图6):在小于页岩油分子大小的纳米级孔隙中不会有油的充填,为无效孔隙;当孔径小于吸附层厚度时只有吸附油赋存[37-40];只有孔径可以满足吸附油的厚度时才会有游离油或可动油的存在[41-43]。

图5 不同洗油时间的全烃气相色谱图 Fig.5 Total hydrocarbon gas chromatograms at differentexperimental time(a) 粉末抽提物;(b)块样洗油0~12 h抽提物;(c) 块样洗油12~24 h抽提物

图6 页岩油微观赋存状态图(改自文献[37])Fig. 6 Microscopic occurrence state map of shale oil( modified after ref. [37] )(a) 烃类吸附模式;(b)孔隙内油赋存

溶剂进入样品中不同孔隙的难易程度有差别。首先洗出的为可动性强的游离组分,它们赋存在孔径大、连通性好的孔隙中,容易被洗出[29,37]。越靠近孔隙壁油分子的吸附能力越强,而且具有更高的密度[38],难以抽提。所以这种与孔隙壁绝对距离更小的油分子(包括相对较小孔隙中和较大孔隙中更靠近壁的可溶有机组分)需要更多时间才能萃取出。但实际溶剂在进入孔隙时受到喉道大小的制约,在通过较小喉道进入孔隙萃取游离油的同时较大孔隙中的更重的组分也暴露在溶剂中。这也是0~12 h和12~24 h抽提物的色谱图中只存在不同组分占比相对高低现象,而没有完全按照由轻到重的顺序被萃取出的原因。总而言之,在洗油过程中,易于流动的游离态的轻、中质油相较于重质油和吸附油会优先被萃取,所以洗出的可溶有机组分会随着时间的延长而逐渐变重。

图7 CO2气驱+索氏抽提法热解参数随时间变化趋势(首个点和最后点分别代表洗油的“起点”和“终点”)Fig.7 Variation trend of pyrolysis parameters over time (by CO2 dissolved gas drive+Soxhlet extractor method)

快速萃取法不同洗油时间的样品热解数据表明S1值呈现先降低再升高的趋势,在26 h达到最低值0.16 mg/g,而在第30 h上升至0.65 mg/g。S2值的下降趋势也存在波动的现象:在25 h时达到第一个低值10.23 mg/g,随后在第27 h升高至14.95 mg/g,在第30 h处降低到最低值10 mg/g。与粉末样品抽提后的结果相比,S1值即使在最低点处的也难以达到0.03 mg/g,萃取效率为94%。这是由于页岩低孔低渗的特性,即使高温高压的条件下溶剂也难以到达岩心的内部将油全部带出。但吸附组分和游离态的重质组分萃取效果较好,S2值在最低点处甚至低于11.62 mg/g。

与浸泡抽提法相比,快速萃取法出现了较多不可控现象,可以将异常原因归为以下几点:

(1)样品会存在非均质性现象。虽然在取样时尽量保证为平行样品,但是由于样品矿物成分复杂,非均质性极强,进行实验的样品会存在无法避免的差异性,所以S2值在洗油过程中的下降规律性并不强。

(2)尽管实验样品存在本身的差异性,但S1值在26 h以后存在的明显规律性上升现象,显然不仅仅是因为非均质性的影响。Behar等[44]在对煤和页岩中干酪根热模拟研究发现,在150 ℃等温10 min时已经出现少量质量损失并伴随极少量的烃类产生,虽然此时生成的烃类含量极少可忽略。但是本次实验高温时间超过24 h,在持续的高能条件下,内部重质组分中的长链结构断裂现象也会增多,裂解生成的游离态烃分子会在300 ℃之前热释排出作为S1值被检测。这个反应和洗油实验是同时进行的,当裂解生成轻烃的速度大于洗油的萃取速度时就会出现测得某一时间段S1值升高的现象;另外,有学者证明黏土矿物在100 ℃时就已经出现热变现象,矿物晶间距会发生膨胀[45-46],致使吸附油也可能会在孔隙变化过程中在300 ℃之前释放。

无论是吸附组分的热裂解还是黏土矿物的变化,都可能会导致原本作为S2值被检测的重质油、吸附油提前释放。而且粉末样品在抽提时采用的二氯甲烷∶甲醇=93∶7(体积比)溶液,其极性相对较低,并不能将样品中全部的吸附油萃取出。快速萃取法与浸泡抽提法相比,在萃取的同时还发生热裂解和内部结构被破坏,所以重质油和吸附油的释放更加彻底。洗油样品在最低点的S2值会低于以抽提后粉末样品作为洗油“终点”的11.62 mg/g。

2.3 CO2气驱+索氏抽提法

在清洗室内通入CO2至8 MPa,然后卸压,再用溶有CO2的石油醚加压萃取。气驱洗油阶段开始时洗出的溶剂呈现黄褐色,但是由于此阶段采用的溶剂极性较低,萃取能力有限,所以在清洗3天左右后排出的溶液基本无色。之后对样品进行索氏抽提,此阶段采用较强极性的苯∶乙醇=10∶4(体积比)溶剂进行循环淋滤,溶剂重新呈现黄褐色,在抽提7天溶液基本清澈后结束。

样品经历不同洗油时间后的热解结果如图7所示。图7(a)中S1值呈现的下降趋势与浸泡抽提法相似,洗油速率越来越慢,但是在实验结束后达到0.12 mg/g左右,与最初的3.64 mg/g相比大部分被萃取出,洗油效率达到98%,明显优于另外两种方法。S2值整体呈现下降趋势,但是除样品非均质性导致下降过程不稳定外,压力可能会导致页岩内部结构发生不同程度的变形和样品破碎[40,43]。随着压差的增大,裂缝的纵横比会逐渐增加,较小的裂缝会出现闭合现象[47],这会导致在检测时存在很多未知性因素,导致随着洗油时间的延长,S2值出现不稳定的波动。

3 讨 论

3.1 不同实验方案的对比

在洗油过程中,三种方法的热解结果显示,S1值和S2值都存在不同程度的降低,在排除样品微观非均质性影响的前提下,实验条件的不同会造成洗油效果存在较大的差异(表1)。

由表1可知,浸泡抽提法与其他两种方法相比,优点在于效果稳定。无论是代表轻、中质烃类的S1值,还是代表重烃和吸附组分的部分S2值都呈现稳定下降的趋势。但是只靠溶剂本身的扩散作用难以进入块样内部,样品内外清洗不均匀。实验耗时长且效率较低,无法达到快速萃取法和驱替法的效果。

表1 三种实验方案效果对比

快速萃取法是在浸泡抽提法上进行改进,在使用溶剂相同的情况洗油条件改为高温高压(125 ℃、10 MPa),提高了洗油效率。S1值最低点时达到0.16 mg/g,相较于常温常压下的0.25 mg/g改善较大,但是与CO2气驱+索氏抽提法的0.12 mg/g相比还存在差距;S2值也低至10 mg/g,明显低于浸泡抽提法的11.92 mg/g。在达到较为理想效果的同时,实验时间也由常温常压下的7天减至30 h。但是在高温高压的情况下样品内部状态不稳定,会出现很多不可控的变化,过高的温度会引起内部重质组分和吸附组分的裂解,高压也可能造成样品内部原有孔隙结构被破坏而影响实验结果。与CO2气驱+索氏抽提法相比,洗油效率略差,且洗油时烃类萃取过程的稳定性也较差。延长洗油时间可以将裂解出的轻烃组分萃取出,改善实验过程中的不稳定现象,但是长时间维持高温高压的条件对设备损耗大、耗材用量大、成本高。

CO2气驱+索氏抽提法是驱替法和抽提法的结合,在采用弱极性溶剂驱替之后方便后续抽提的强极性溶剂进入样品内部。相较于另外两种,S1值最低达到0.12 mg/g,效果比较理想;S2值达到11.35 mg/g,更为接近“终点”的11.62 mg/g。由于整个实验过程没有高温条件,S1值和浸泡抽提法都表现为较为稳定的下降趋势,但是压力的升高也会造成S2值下降过程中出现不稳定的现象。因为施加的压力低于快速萃取的10 MPa,S2值波动幅度也较低。三种实验方案对比,CO2气驱+索氏抽提法效果最佳。

3.2 对页岩洗油实验的启示与建议

实验过程中可以发现最稳定的方法为常温常压下的浸泡抽提法,但是浸泡抽提法的萃取溶剂主要依靠本身的扩散作用和样品的渗析作用进入岩心内部,难以突破小孔喉的界限,效率低。温压和时间是影响洗油效果的两个关键性因素。若要进一步地改善实验效果,必须在洗油过程中施加外力,但在高温高压的实验条件下会伴生一系列其他反应。三种实验方法的对比可以得出造成内部反应的原因:浸泡抽提法与另外两种方法相比可以得出S2值的不稳定除了受样品非均质性影响外,还包括不同程度的高压条件;同理,S1值升高的现象也只有在快速萃取法的实验结果中存在,因为另外两种都在常温下进行,所以造成这种现象的主要原因在于实验过程中的高温条件。由于不同页岩岩心样品低孔低渗和内部原油性质复杂等原因,目前在洗油时间和洗油条件上并没有统一的标准。本文通过实验对比,对页岩油岩心样品洗油过程中烃类含量变化特征进行了总结和分析。值得注意的是,高温高压对洗油实验并不只是简单的促进作用,这种条件下样品内部会存在游离吸附组分互相转化、原有孔隙结构被破坏等问题,给实验增加了不确定因素,影响洗油后样品的其他测试。本文中用于实验的大港油田沧东凹陷孔店组二段的纹层状长英质页岩属于典型的陆相沉积岩,具有低孔低渗、非均质性强和油质重等特征,洗油难度大。对其进行实验分析可以为我国广泛发育的陆相页岩油储层样品洗油时提供数据支撑,为后续其他洗油实验方案进行优化和调整提供理论依据。综上所述,洗油测试的成败关键在于实验条件的合理性。为平衡高温高压环境对洗油效率的促进性作用和样品内部孔隙结构不被破坏,以及综合考虑到实验仪器和经费的损耗,建议采用驱替+抽提法进行洗油,且不要同时设置高温高压条件,驱替时可以设置8 MPa的压力,抽提时建议采用100 ℃以下的温度。

4 结 论

(1)在洗油过程中,烃类会按照从轻烃到重烃的顺序被萃取,说明在洗油过程中,孔隙结构复杂、油质重的样品所需要的实验时间更长。虽然目前应用较多的抽提法实验过程比较稳定,但是由于页岩低孔低渗的特点,若在洗油过程中不施加其他条件(例如高温高压),溶剂无法完全进入样品内部,难以达到理想效果。

(2)高温高压条件可以提升效率、节省洗油时间,但是长时间高温的作用会让吸附油和游离油中的重烃裂解为轻烃,当轻烃新生成的速度大于被萃取速度时,页岩内部游离烃含量会出现短暂升高现象,重质组分裂解会使得重质组分的萃取更加彻底。同时高温也会导致黏土矿物转化等样品内部的变化,高压也会不同程度破坏样品内部孔隙结构,对洗油后的孔隙测试造成影响。

(3)通过三种实验方法进行对比,认为CO2气驱+索氏抽提法具有最好的洗油效果。样品内部的黏土矿物含量与油的组分会对洗油结果产生较大的影响,建议在洗油过程中高温高压条件分开设置,可以采用8 MPa的压力或100 ℃以下的温度,驱替+抽提法会有更好的效果。

致谢: 本文样品采集于大港油田勘探开发研究院,在此致以衷心感谢!