基于码坯工艺的烧结砖流固耦合传热分析

王晓伟,任孟斌,林朵朵,牛景瑞

(山东建筑大学 机电工程学院,山东 济南 250101)

0 引言

码坯及砖坯预热工艺是烧结砖生产过程中至关重要的工艺环节[1],对生产装备的控制及烧结砖质量具有决定性作用。其中,码坯工艺决定了窑车可以承运的砖坯数量,并直接影响砖坯干燥效率与烧制质量,而坯垛码法对窑内温度、气流分布以及传热面积等有着重大影响。当前,码坯及砖坯预热环节存在的问题主要是因码坯工艺参数设置不合理而导致在预热过程中坯垛内部出现较大温差,当其进入焙烧带后会产生急剧升温,并造成砖坯内部结构破坏而出现裂纹[2],不仅严重影响产品质量,而且造成资源浪费。

学者们一般采用相似模拟法或数值模拟法等方法对码坯及砖坯预热相关问题展开研究,ABOUZIYAN[3]建立了1∶4的烧结砖隧道窑空气动力学实验模型,研究了在恒定热流通量情况下6种不同砖坯摆放形式的平均对流换热系数和压力损失;若松盈等[4]建立了1∶10比例尺的实验隧道窑研究其热力学模型,研究了城市煤气在实验隧道窑内部燃烧时气体速度场以及温度场的分布。王雪峰[5]利用流体仿真软件Fluent模拟在隧道窑冷却带中不同风速、码砖形式及不同孔隙率对砖块流固耦合散热的影响;晏云飞[6]基于Fluent数值模拟了烧结砖隧道窑冷却带气固两相流及烧成带燃烧行为,研究在不同码砖形式下冷却带粉尘浓度及烧成带一氧化氮浓度变化;刘晓红[7]根据隧道窑的实际运行状况及蜂窝陶瓷的烧成要求确定了窑车的装载方式,并利用Fluent软件分析窑车在不同装载层数时窑内温度场的变化情况。目前,企业一般仅根据生产经验微调码坯形式,而就码坯工艺对后期焙烧效果影响及温度控制中准确数据的系统研究较少。

文章通过系统分析码坯工艺过程中的编组、坯垛稳定、码坯密度及气流通道等关键质量控制因素,提出了相应的优化控制方法与措施,并以关于码坯工艺质量控制的研究分析为基础,运用Fluent软件对两种码坯形式进行流固耦合传热的数值模拟研究,模拟坯垛不同结构、不同宽度气流通道等对砖坯预热效果的影响,根据模拟结果分析各坯垛单元的温度场分布以及影响砖坯预热效果的因素,并提出了减小砖坯预热温差的相关措施,为码坯形式今后的结构改进提供指导。

1 码坯关键工艺分析与质量控制方法

坯垛码法对窑内温度制度、气流分布以及传热面积等有重要影响,合理设置码坯工艺参数不仅可以提高砖坯预热及窑烧质量而且还能提高生产效率、降低生产成本。

1.1 编组质量控制

砖坯编组是指通过编组装置将切割成型的砖坯编排成与干燥、焙烧相适应的坯体方阵[8]。编组质量是影响码坯质量及码坯速度的关键因素,提高装置的编组精度及其装置与码坯装置的配合程度是提高码坯质量和码坯速度的重要举措之一。

1.2 坯垛稳定性及提高措施

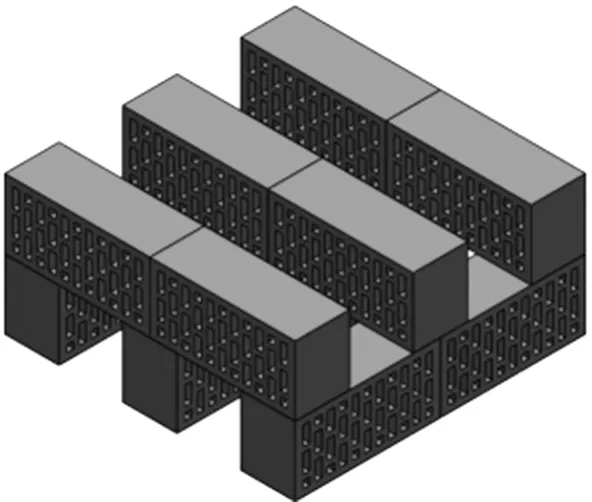

为使坯垛具有良好的稳定性,坯垛上、下层砖坯间应整齐划一和交错压缝,保证气流能在坯垛中畅通无阻的流动和坯垛上、下层砖坯之间受力面积大且受力均匀、接触点平而稳[9],其结构如图1所示。

图1 砖坯交错压缝示意图

当坯垛层数较高时,为防止底部砖坯因承受压力过大而造成压裂并最终导致塌坯事故的发生,应先将湿坯码放至底部砖坯能够承受的层数,在自然环境中放置一段时间,使其脱去部分水分,在强度增加后继续在其上部码放砖坯至最终所需层数[10]。若坯垛层数较高且各垛体间距离较小时,为了提高坯垛的稳定性,应采取在坯垛顶部的第1、2层或第1、2、3层设置拉条坯的措施。

1.3 码坯密度及控制方法

普通实心砖(外形尺寸为240 mm×115 mm×53 mm)的常规码坯密度为230~240块/m3,在确定多孔砖的码坯密度时,应先按其外形体积为普通实心砖的倍数(折普通砖系数)换算为普通实心砖的数量,再计算出码坯密度[11]。对于多孔砖,因其本身具有孔洞,相比于实心砖可增大通风面积,故其折标计算的码坯密度在280~300块/m3较为合适[12]。

码坯形式与码坯密度决定了内燃料在窑内各部位的分布情况,为了创造良好的热交换条件,使气流在坯垛及砖坯间均匀分布,以及使坯体中燃料燃烧的热量充分用于砖坯的烧成,内燃烧砖须遵循“上密下稀、边密中稀”的局部码坯原则[13]。上密下稀的局部码坯原则可均衡坯垛上下气流,使上、下火行速度基本一致,从而减小断面温差,提高焙烧质量[14];边密中稀的局部码坯原则可使热量在坯垛中分布更加均匀,避免边部砖坯欠烧、中部砖坯过烧的现象发生。

1.4 通道设置及参数确定

码坯示意图如图2所示。其中h为顶隙间距,mm;d1、d2为侧隙间距,mm;t1、t2、t3、t4、t5为气流通道的不同间距,mm。

图2 码坯示意图

1.4.1 侧隙和顶隙

为防止坯垛在随窑车移动过程中与两侧窑墙及窑顶发生刮擦而导致倒垛事故,需保证坯垛与两侧窑墙和窑顶之间留有一定宽度的通道,分别是“侧隙”和“顶隙”,如图2中所示。侧隙和顶隙间距合理的取值范围为50~80 mm[12]。

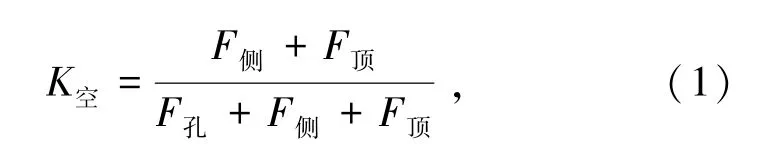

空隙系数是K空根据侧隙和顶隙评价坯垛性能的一个重要指标,表达式由式(1)表示为

式中F侧为坯垛与隧道窑两侧墙之间形成的空隙面积,m2;F顶为坯垛与隧道窑窑顶之间形成的空隙面积,m2;F孔为坯垛断面上可通过气体的孔道面积总和,m2。

在不考虑砖坯因焙烧发生收缩而对侧隙和顶隙大小产生影响的情况下,空隙系数应≤0.5。为最大限度的减小空隙系数,应合理设计码坯形式,增加坯垛自身有效断面的孔道面积,减小因侧隙和顶隙对砖坯焙烧产生的不利影响。

1.4.2 坯垛通道

坯垛断面设置的气流通道中,中间通道最宽,两边通道渐窄,直至将气流通道宽度递减至侧隙宽度,且中间气流通道的宽度应等于或略大于两边侧隙之和[12],如图2所示,t1为中间通道,t2、t3、t4、t5为两侧通道,其大小关系可表示为:t1≥d1+d2且t1>t3=t4>t2=t5。通过合理设置气流通道宽度还可实现内燃烧砖生产工艺中“边密中稀”码坯原则的要求,有利于提高焙烧质量。

在隧道窑预热带中,为防止烟气排出受阻而导致出现“凝露”和“回潮”现象,码放至窑车的坯垛还应设置横向气流通道,形成纵横气流通道,有助于烟气快速顺畅地排出至窑外。

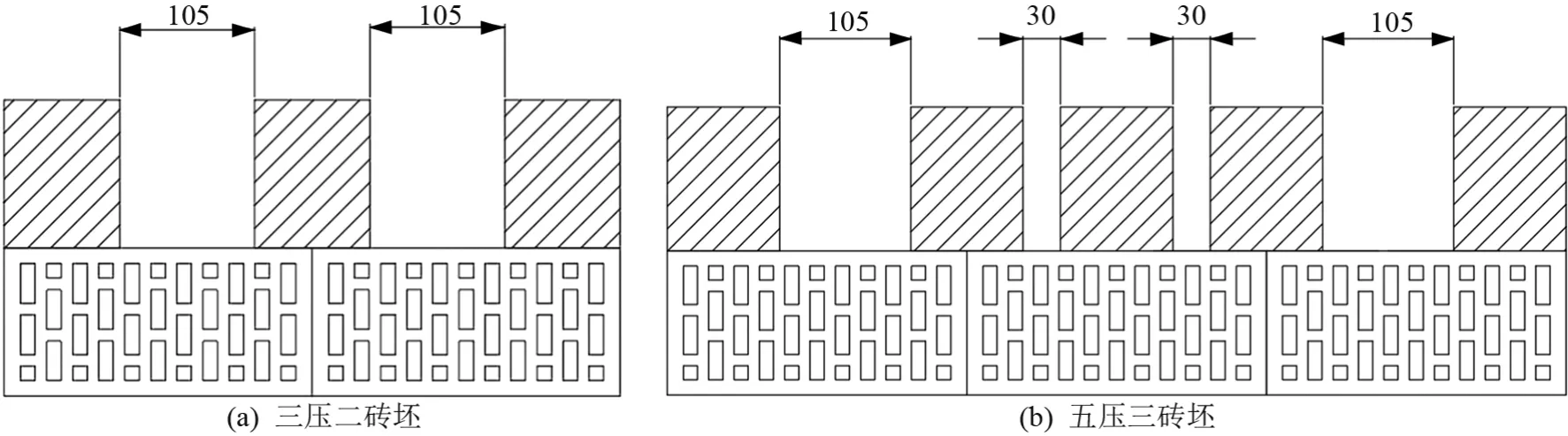

1.4.3 坯间通道

相邻砖坯之间气流通道宽度可根据“边密中稀”原则灵活设置,如常见的两种砖坯码放形式如图3所示,均遵循交错压缝的码坯原则。图3(a)为三压二的砖坯码放形式,坯间通道均为105 mm;图3(b)为五压三的砖坯码放形式,两侧坯间通道为105 mm、中间两坯间通道为30 mm。

图3 砖坯间距示意图/mm

上述坯垛通道和坯间通道的设置是为了保证在坯垛断面上留有足够的通风面积。坯垛断面上可以通过气流的孔道面积之和不仅应大于坯垛总面积的30%,还应大于坯垛与窑顶及两侧窑墙之间的通道面积之和[14]。

2 流固耦合传热数学模型

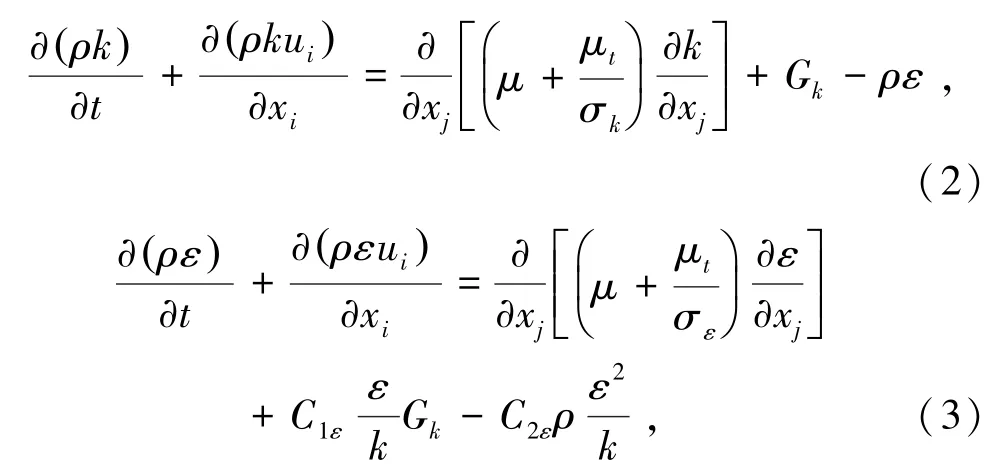

在预热带内砖坯与窑内高温烟气接触并通过对流换热方式传递热量,砖坯表面温度首先升高然后通过传导传热方式升高砖坯内部温度。在高温烟气与砖坯进行流固耦合传热过程中遵循3大守恒方程,即质量守恒方程、动量守恒方程、能量守恒方程[15]。隧道窑预热带内热空气的流动可看做黏性不可压缩的湍流流动,湍流模型采用标准的k-ε模型,其表达形式由式(2)和(3)表示为

式中ρ为流体密度,kg/m3;k为湍流动能,m2/s2;ε为湍流动能耗散率;t为热空气流过预热带的时间,s;ui为x、y、z3个方向流体速度的分量,m/s;xi、xj为方向分量;μ为分子扩散造成的动力黏性,N·s/m2;μt为湍流黏度,N·s/m2;Gk为由于平均速度梯度引起的湍动能k的产生项,σk及σε为常数项,C1ε=1.44、C2ε=1.92、σk=1.0、σε=1.3[16-17]。

文章数值模拟采用有限体积法离散控制方程,其具有计算效率高、占用计算机内存少等优点[18],并采用目前应用最为广泛的压力耦合方程组的半隐式(Semi-Implicit Method for Pressure Linked Equations,SIMPLE)算法求解每个体积单元上离散后的控制方程组[5]。

3 烧结砖流固耦合传热分析

3.1 坯垛几何建模

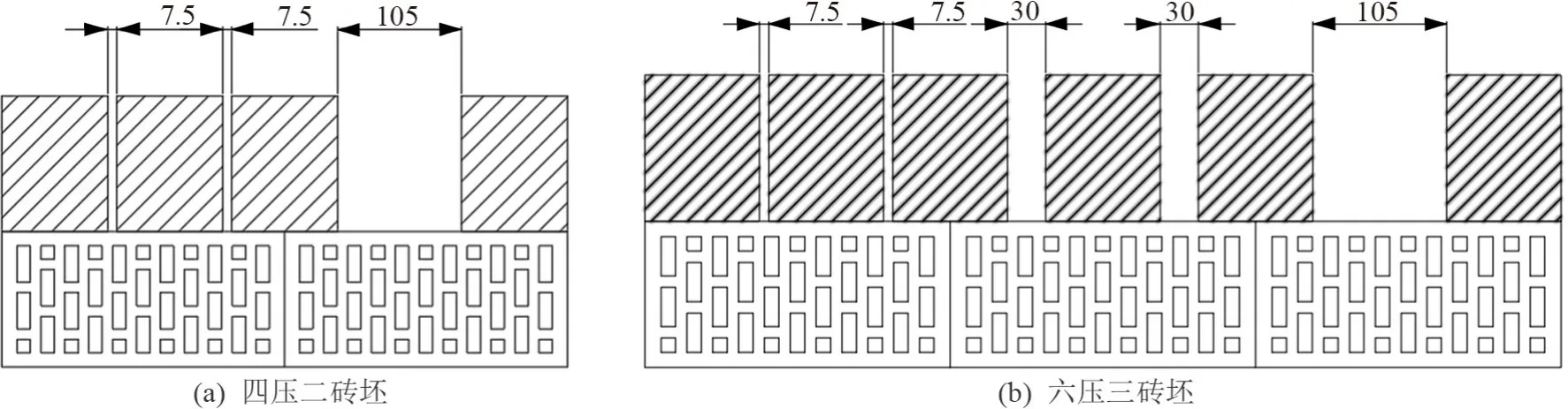

以山东某烧结砖生产企业的两种码坯形式中边垛坯垛单元作为研究对象,生产产品为240 mm×115 mm×90 mm的DP1内燃型烧结多孔砖,两种边垛形式如图4所示。

图4 砖坯间距示意图/mm

利用机械设计SolidWorks软件为两种码坯形式中边垛的坯垛分析单元建立几何模型,并应用几何直接建模工具ANSYS SCDM前处理软件为其设置相同的流场空间。采用流体仿真前处理工具Fluent Meshing对模型进行多面体网格划分,当网格质量满足模拟计算要求后,导入Fluent软件中开展数值模拟计算研究工作[19]。

3.2 模型参数设定及边界条件设置

将入口边界定义为速度入口,热空气速度方向与流场空间入口截面垂直;热空气与砖坯相互作用后向出口流动,其在出口处的压力和流速均是未知量,因此将出口边界定义为自由出流[20]。流场空间的四周壁面设为绝热壁,不考虑砖坯之间及砖坯与流场壁面之间的辐射传热影响。流场空间内部与坯垛实体外部区域设为流体区域,流场空间内热空气的流动在连续稳定的生产过程中视为稳态流动,热传递视为稳态传热。

为减少计算工作量及提高运算效率,仿真计算砖坯的关键升温阶段即120~300℃的升温过程,因此设置热空气的温度为300℃、其密度为0.935 kg/m3,热空气不可压缩,以1.5 m/s的速度从速度入口吹向流场空间;DP1型烧结砖砖坯密度为1000 kg/m3、比热容为750 J/(kg·K)、导热系数为0.69 W/m·K,流场四周壁面的对流辐射表面换热系数为15.54 W/(m2·K)、砖坯的对流导热系数为1.2 W/(m2·K)、砖坯表面与流场壁面的初始温度均设为120℃。

3.3 数值模拟结果与分析

砖坯的初始温度为120℃,向流场空间以1.5 m/s的速度吹入300℃的热空气,逐渐加热砖坯,直至坯垛分析单元的平均温度稳定在300℃,得到每种坯垛分析单元流固耦合系统在不同时刻的温度场。

3.3.1 坯垛升温过程分析

边垛1与边垛2坯垛单元平均温度升温过程曲线如图5所示,可以看出预热时耦合系统的温度场存在如下规律:

图5 坯垛单元平均温度升温过程曲线图

(1)砖坯的热惯性取决于砖坯本身的比热容和质量大小,由于热惯性作用,耦合系统的温度场需要经过一定时间才能达到稳定状态。从边垛1坯垛单元平均温度升温曲线中可以看出,在0~2000 s起始阶段,坯垛单元平均温度迅速升高,在2000~3000 s时间段,温度仍呈上升趋势,但上升趋势明显比起始阶段平缓很多,3000 s以后的时间里,坯垛单元平均温度变化很小,温度场已趋于稳定;从边垛2坯垛单元平均温度升温曲线中可以看出,在0~3000 s起始阶段,坯垛单元平均温度迅速升高,在3000~4000 s时间段,温度仍呈上升趋势,但上升趋势明显比起始阶段平缓很多,4000 s以后的时间里,坯垛单元平均温度变化很小,温度场已趋于稳定。这是由于开始吹入热空气时,砖坯与热空气存在较大温差,传热迅速,随着砖坯温度的不断升高,与热空气的温差逐渐减小,传热速度逐渐减慢,直至坯垛单元达到稳定的温度场。

(2)未吹入热空气时,砖坯的初始温度均为120℃,随热空气对砖坯的持续加热,各坯垛单元温度按照各自规律逐渐升高,在整个温度升高过程中各坯垛单元温度高低规律与稳态温度场的规律相同。边垛1与边垛2的坯垛单元中砖坯数量不同,但从升温过程曲线的对比中可以看出,若热空气可以持续稳定地加热砖坯,坯垛单元中砖坯数量对坯垛整体温度高低规律及稳态温度场规律没有影响。

3.3.2 温度场分布

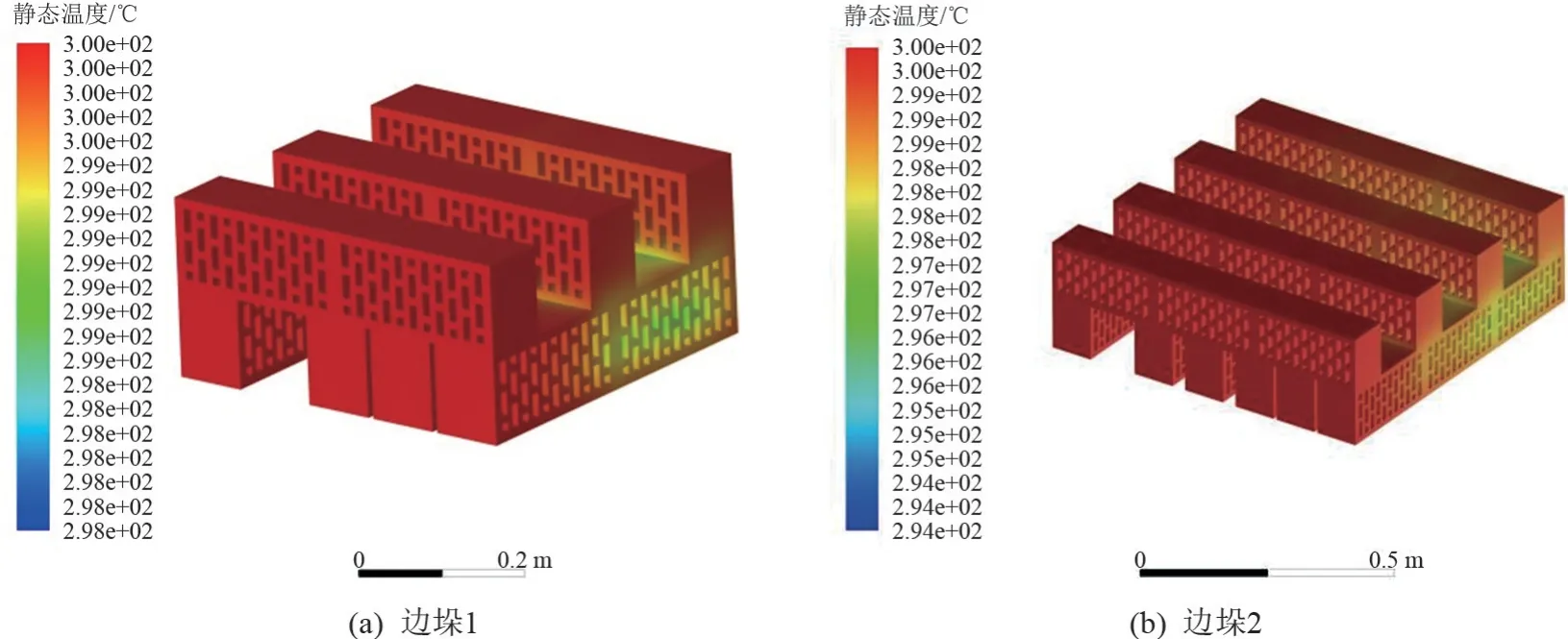

边垛坯垛单元在加热至5300 s时,其温度场已基本稳定且坯垛单元的平均温度已升高至300℃,因此选取边垛坯垛单元在其稳定加热至5300 s时的温度场分布作为研究对象,分析其温度分布规律,各坯垛单元在其稳定加热后的温度分布如图6所示。

图6 坯垛单元5300 s时温度分布图

各坯垛单元温度分布图中颜色越深代表其温度越高,沿热空气流动方向,坯垛升温速度逐渐减慢。热空气在坯垛单元迎风面的各通道中流速较快,对流作用较强;而在坯垛单元的背风面,即沿流场空间宽度方向的通道中流速较慢。砖坯温度随热空气的持续加热而逐渐升高,但因坯垛单元中各砖坯码放方式及位置不同而导致不同位置的砖坯内部温度差异较大。此外,两坯垛单元在加热至5300 s时,边垛2的温差大于边垛1,因此边垛1的预热效果优于边垛2。

3.3.3 坯垛温差分析

在仿真计算中,每间隔500 s记录1次坯垛单元平均温度,并根据温度分布得出各时刻的坯垛单元温差,各坯垛单元温差随预热时间变化情况如图7所示。

图7 坯垛单元温差对比曲线图

由图7可以看出,在预热初始阶段边垛1与边垛2的坯垛单元温差值相差较小,随着预热时间的增加,两个坯垛单元的温差都在逐渐减小,但边垛2坯垛单元的温差减小速度相对较慢,且在每一时刻的温差值均大于边垛1坯垛单元的温差值。这是因为热空气在单位时间内提供的热量是一定的,而边垛2比边垛1坯垛单元中的砖坯数量多,对坯垛单元整体而言,升高相同温度所需热量值不同,因此边垛2坯垛单元其升温速度及温差减小速度较慢。说明在窑烧预热初始阶段,坯垛单元温度差异随坯垛单元中砖坯数量增加而增大。

砖坯预热的理想状态是在较短时间内使坯垛整体平均温度达到热空气的温度,且坯垛内部不存在温差,但在实际的窑烧过程中基本无法实现。烧结砖生产企业为提高生产效率,减少生产成本,在砖坯预热阶段只需坯垛平均温度基本达到热空气温度就会结束预热,进入焙烧带进行烧制。因此,坯垛单元平均温度达到热空气温度时即可认为其温度场基本稳定,由图7中边垛1与边垛2坯垛单元平均温度升温过程曲线可以看出,在5300 s时其温度场均已基本稳定,但此时边垛2坯垛单元的温差仍大于边垛1坯垛单元的温差,可见此时坯垛单元中砖坯数量不再是影响温差的主要因素。

由上述分析可知,窑烧预热初始阶段,坯垛单元温度差异随坯垛单元中砖坯数量增加而增大,而坯垛单元中砖坯相互位置是影响坯垛单元最终温度差异的决定性因素。边垛2预热温差大于边垛1的预热温差,因此边垛1的砖坯预热效果优于边垛2。

3.3.4 局部温差分析

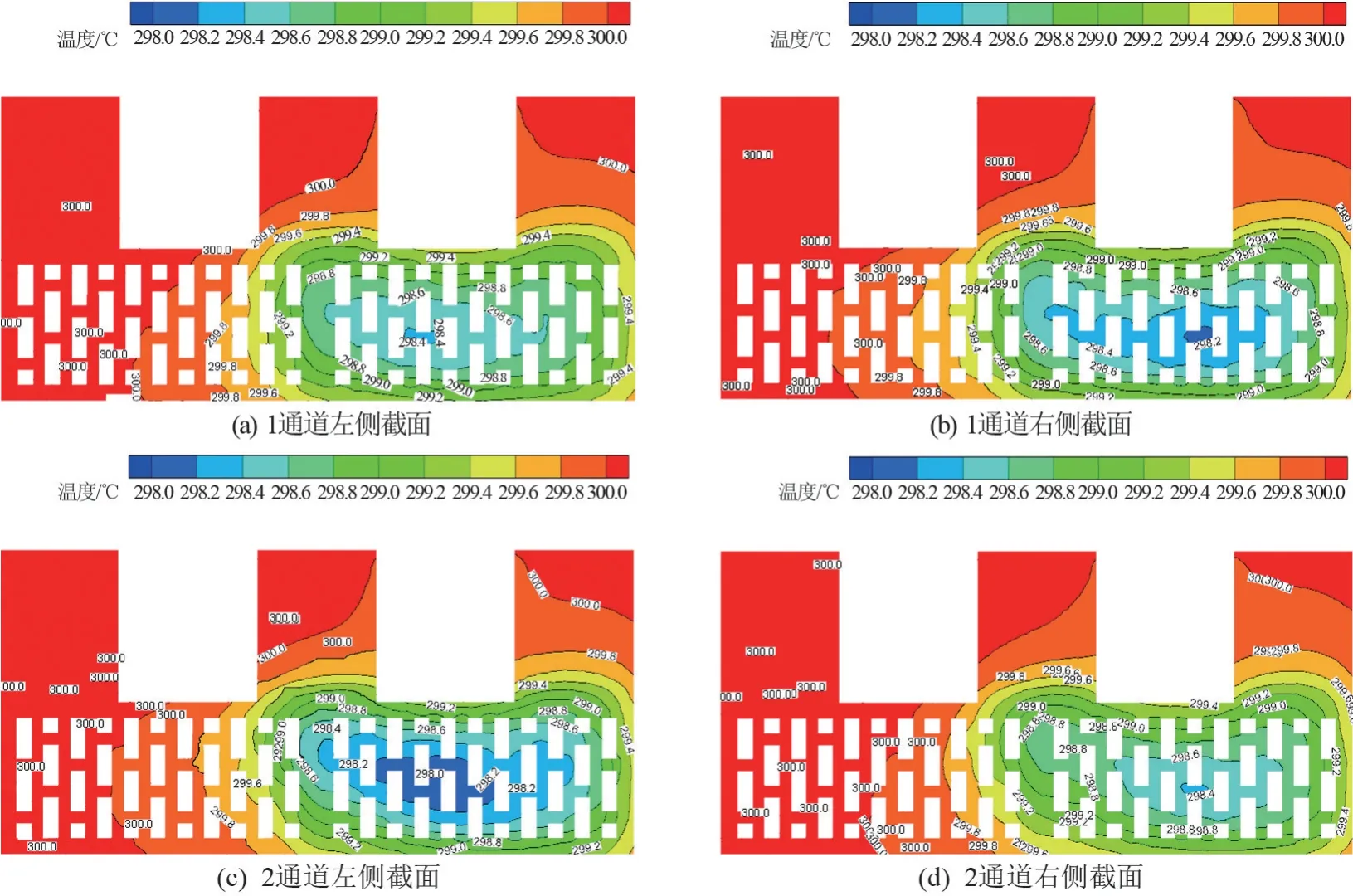

沿热空气流动方向,边垛1坯垛单元中有7.5、105 mm两种宽度的通道,边垛2坯垛单元中有7.5、30、105 mm 3种宽度通道,边垛1和边垛2各通道左右两侧的砖坯截面温度分布情况如图8、9所示。

图8 边垛1坯垛单元在各通道处两侧砖坯截面温度分布图

图9 边垛2坯垛单元在各通道处两侧砖坯截面温度分布图

由图8和9的各截面的温度分布图可以看出,沿热空气流动方向,坯垛单元中各截面的前端预热效果最好,砖坯温度已基本达到热空气温度,从坯垛单元前端向后,砖坯预热温度逐渐降低。在边垛1坯垛单元各通道两侧温度的分布图中,低温区域主要出现在两块顺坯贴合面的外壁处以及第2块顺坯的中心位置。在边垛2坯垛单元各通道两侧的温度分布图中,低温区域主要出现在两顺坯贴合面的外壁处以及第2块和第3块顺坯的中心位置。这是由于两砖坯贴合面处是两块砖坯外壁厚度之和,与顺坯中其他位置相比其厚度最大,造成该处传热速度较慢。此外,热空气单向流动,且两顺坯贴合面的外壁处温度低于其他位置,造成在两顺坯贴合面处后端的砖坯中心区域温度较低。因此,砖坯的低温区域主要出现在两顺坯贴合面的外壁处及其后端顺坯的中心位置。

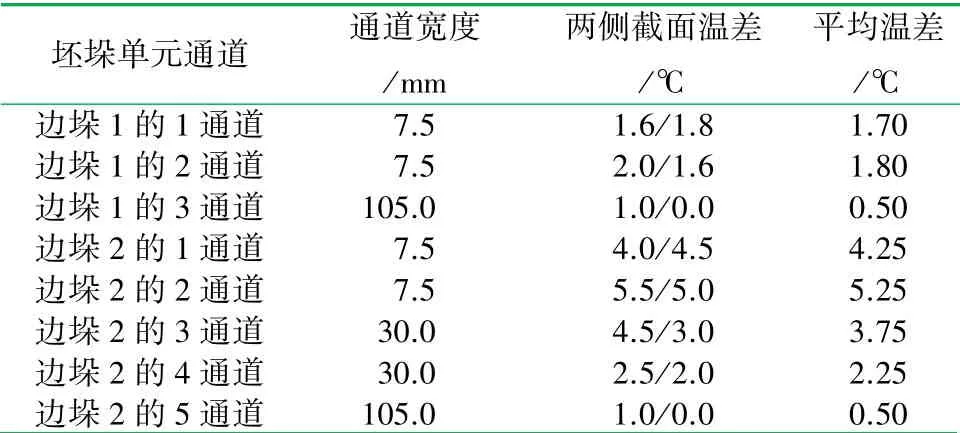

两坯垛单元中各通道截面温差见表1。边垛1坯垛单元在2个7.5 mm通道处两侧砖坯的平均温差分别为1.7、1.8℃,边垛2坯垛单元在2个7.5 mm通道处两侧砖坯的平均温差分别为4.25、5.25℃。因此,沿热空气流动方向,在通道宽度相同时,坯垛单元中顺坯数量是影响截面温差的主要原因,且截面温差随顺坯数量增多而增大。由上述分析可知,边垛2比边垛1坯垛单元顺坯中的低温区域面积及截面温差值都要大。因此,在实际生产中,应尽量减少各结构坯垛中沿热空气流动方向的顺坯数量。

表1 坯垛单元中各通道截面温差表

此外,由表1还可以看出,边垛1与边垛2坯垛单元中各截面温差都随通道宽度的增加而减小,这是因为随通道宽度增加,流过该通道及穿过顺坯孔洞的热空气增多,对流作用增强而使截面温差减小。因此,设计码坯形式时,应在遵循各项码坯原则的前提下,加大各砖坯间的气流通道宽度,减小砖坯预热温差,提高预热质量。

4 结论

分析后得到以下结论:

(1)边垛2(六压三)预热温差大于边垛1(四压二)的预热温差,即边垛1的砖坯预热效果优于边垛2。因此,从边垛角度出发,在实际生产中应采用边垛1所在的砖坯码放形式。

(2)沿热空气流动方向,坯垛单元中顺坯数量是影响截面温差的主要原因,且截面温差随顺坯数量增多而增大。因此,码坯形式的设计或调整应尽量减少各结构坯垛中沿热空气流动方向的顺坯数量。

(3)边垛1与边垛2坯垛单元中各截面温差都随通道宽度的增加而减小。因此,在遵循各项码坯原则的前提下,应加大各砖坯间的气流通道宽度,以此减小预热温差,提高预热质量。