铣刨料再生冷补料的路用性能评价

许尚江刘超群荆靖赵泺源耿立涛

(1.山东省高速养护集团有限公司,山东 济南 250031;2.山东建筑大学 交通工程学院,山东 济南 250101;3.湖北樊魏高速公路有限公司,湖北 襄阳 441100)

0 引言

我国高等级公路每年因养护维修产生的沥青路面铣刨料(Reclaimed Asphalt Pavement,RAP)高达2.2亿t[1]。尽管整体性能已经不满足使用要求,但由于RAP自身具有极高的利用价值,对其再生利用的研究成为当前的热点[2-3]。然而,即使是目前应用最广、效果相对最优的RAP厂拌热再生技术,仍存在生产工艺复杂、RAP二次老化、再生沥青混合料疲劳性能和低温性能不足等问题[4-6]。RAP再生利用成败的关键取决于RAP中旧沥青的功能恢复程度[7-8],但目前采用的RAP再生工艺无法为新旧沥青提供充足的混溶时间[9-10],这也是再生沥青混合料路用性能不佳的主要原因之一。

近年来,坑槽修补采用的是冷补沥青混合料(冷补料),因其具有修复及时、便捷环保等优势而得到了广泛关注,但商品化的冷补料普遍存在或性能优但成本偏高、或成本低但性能不佳的问题[11-12]。以RAP替代新集料制备坑槽冷补料具有较好的发展潜力,主要原因是:(1)RAP具有水稳定性和高温稳定性优势[13-14],符合对冷补料的性能要求;(2)冷补料的存储待用期长[15],可为新-旧沥青的混溶——也即旧沥青的功能恢复提供充足的时间,使得添加少量新沥青成为可能,从而节省材料成本;(3)冷补料采用常温生产工艺[16],利于环保,且可避免RAP的二次加热老化;(4)冷补料对矿料级配的要求相对宽松,有望实现RAP的100%利用,而RAP的成本仅为石料的1/4~1/3,从而进一步降低材料成本。

目前,关于以RAP制备坑槽冷补料的研究成果较少,特别是以100%的原状RAP制备坑槽冷补料的研究成果鲜见报道。为发掘RAP用于冷补料制备的优势,文章开展了以原状RAP用于再生冷补料的制备与评价工作。采用实际工程项目中已使用9 a的未经处理的RAP作为集料,以前期自主研发的液体冷补沥青(Cold Patching Asphalt,CPA)作为胶结料,选择了不同的CPA掺量,常温拌合制备了铣刨料再生冷补料(Cold Patching Asphalt Mixture with Reclaimed Asphalt Pavement,RAP-CPAM);在不同的常温存储时间下,基于表观状态及析漏试验初步研究了CPA的合理用量;并基于水煮法、滚动筛法、马歇尔稳定度试验和浸水马歇尔稳定度试验评价了RAP-CPAM的黏附性、黏聚性、稳定性和水稳定性等路用性能,表明采用100%原状RAP制备RAP-CPAM具有一定的应用潜力。

1 试验材料

1.1 RAP

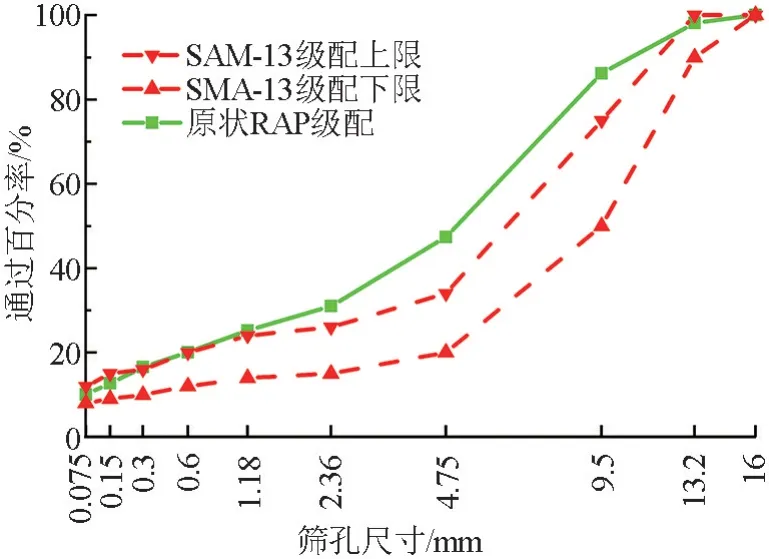

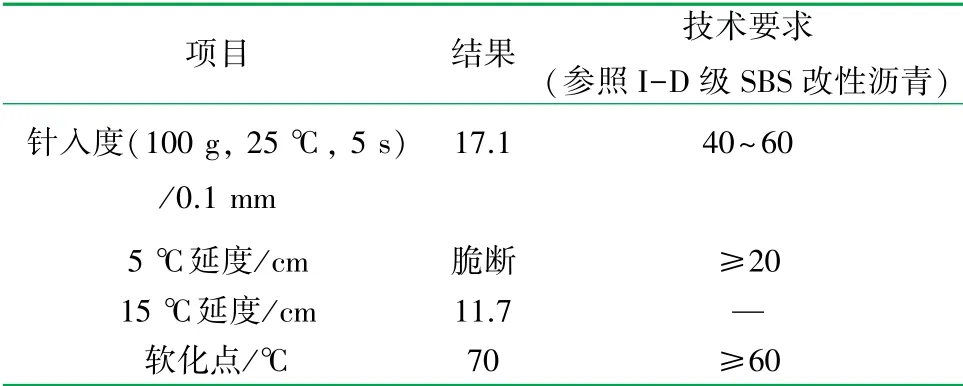

选用的RAP取自2020年G1151日兰高速临沂段维修工程,原沥青混合料类型为SMA-13,沥青结合料为苯乙烯-丁=烯嵌段共聚物(Styrene-Butadiene-Styrene Block Copolymer,SBS)改性沥青,原路面已使用9 a。经抽提、筛分试验测得RAP中旧沥青的含量为5.4%。矿料级配如图1所示,旧沥青的测试结果见表1,表明该RAP已经发生了明显的粗集料碎裂、沥青损失和沥青老化等现象,9.5和4.75 mm筛孔的通过率超过JTG F40—2004《公路沥青路面施工技术规范》[17]中的限值>10%,沥青含量与原设计沥青含量相比约降低了0.4%~0.7%,而针入度仅为17.0。基于使用年限久、矿料级配不良、沥青严重老化等因素,对选用的RAP制备的RAP-CPAM进行系列试验研究。

图1 RAP的矿料级配曲线图

表1 旧沥青的针入度、延度和软化点测试结果表

1.2 CPA

采用的CPA由齐鲁70#道路石油沥青、柴油稀释剂和冷补沥青添加剂按质量比75∶22∶3混合制备,常温下为黏稠状液体,其具体制备工艺见文献[18]。CPA中,道路石油沥青的作用在于补充RAP中缺失的沥青,柴油稀释剂的作用在于提供常温拌合功能并补充旧沥青因老化缺失的轻组分,冷补沥青添加剂的作用为提升沥青与集料的黏附性。

2 RAP-CPAM制备

为简化RAP-CPAM的生产工艺,制备时采用100%的原状RAP作为集料,仅以CPA的用量作为变量。SHIRODKAR等[19]研究认为热再生沥青混合料中旧沥青的利用率随着RAP掺量的提高而降低,当RAP掺量为30%~50%时,旧沥青的利用率约为70%~96%。由于RAP-CPAM存储待用期内将有较长的时间供CPA与旧沥青混溶,因此虽然采用100%的RAP掺量,旧沥青仍将具有较高的利用率。基于上述原因,假定制备RAP-CPAM时旧沥青的利用率为80%,设计1.6%、2.0%和2.4%等3种CPA用量(内掺),相应的RAP-CPAM中总有效沥青含量分别为5.5%、5.8%和6.1%,此用量较接近热拌沥青混合料SMA-13中的沥青常用量。

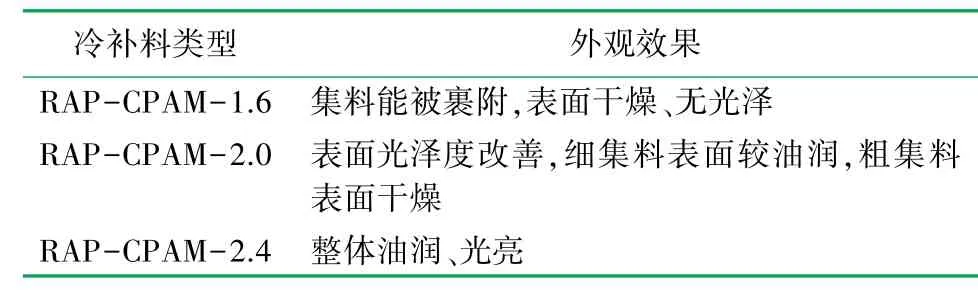

分别采用上述3种用量的CPA与RAP经拌合锅在20~25℃拌合270 s后完成RAP-CPAM的制备,拌合试验所得RAP-CPAM表观效果如图2和表2所示,其中RAP-CPAM-1.6表示CPA用量为1.6%,以此类推。1.6%的CPA用量偏低,集料虽能被沥青裹附,但呈表面干燥、无光泽状态,随着CPA用量的逐步增加,RAP-CPAM逐渐转为部分油润和整体油润状态,2.4%的CPA用量较为合适。此外,经5~10 d的常温存储后,3种RAP-CPAM外观均有所提升,较初始状态更加油润,表明存储过程中CPA与旧沥青发生了混溶。

图2 RAP-CPAM拌合试验效果图

表2 不同CPA用量下RAP-CPAM的初期外观效果表

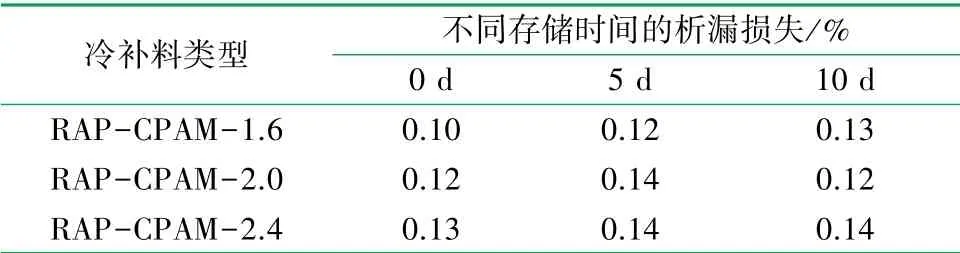

JTG E20—2011《公路工程沥青及沥青混合料试验规程》[20]中的谢伦堡析漏试验可用于检验各种沥青混合料的最大沥青用量,以析漏损失率≤0.2%作为控制标准。从评价角度,该方法对RAP-CPAM同样具有适用性,但由于RAP-CPAM的常温生产、施工工艺,测试温度需相应调整为常温。对常温存储0、5和10 d的RAP-CPAM进行25℃条件下的析漏损失测试,结果见表3。

表3 析漏试验测试结果表

由表3可知,RAP-CPAM的析漏损失指标整体处于较低的范围,未随着CPA用量及存储时间的增加而发生明显变化,且均<0.2%。

综合考虑再生冷补料的拌合试验时,其外观变化和析漏试验结果,并结合经济性考虑,认为2.4%的CPA用量是相对合理的用量。

3 RAP-CPAM性能评价

3.1 黏附性测试

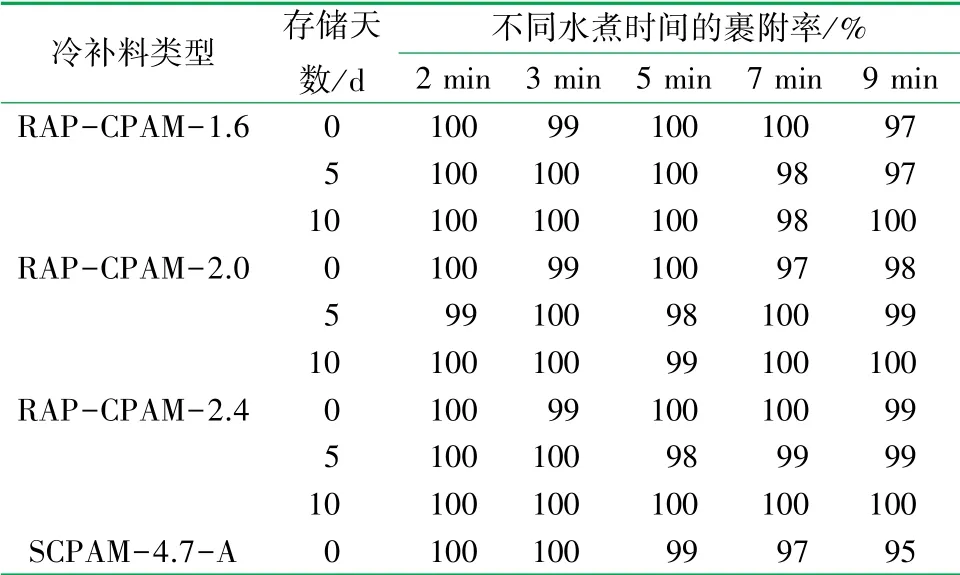

矿料与沥青的黏附性是评价冷补料水稳定性的重要指标。采用文献[18]中的水煮法测试RAPCPAM的黏附性。同时,对采用新集料所制备的冷补料SCPAM-4.7-A(沥青含量为4.7%,所选用级配及制备方法与文献[18]一致)作为黏附性测试及后续测试的对比样。其测试结果见表4。

由表4可知,RAP-CPAM与SCPAM-4.7-A相比具有明显的耐水性优势,其裹附率未因水煮时间、CPA用量和存储时间的变化而发生明显的改变,其最小值也达到了97%。分析原因认为RAP中,旧沥青紧密裹附于集料表面,水分难于穿过沥青膜致使沥青与集料剥离,这也体现了以RAP制备RAPCPAM的独特优势。需要指出的是,水煮法测试仅能展现集料-沥青界面的黏附性,无法反映出CPA用量对RAP-CPAM整体水稳定性的影响,因此不同的CPA用量下,RAP-CPAM的裹附率差异并不明显。

表4 黏附性测试结果表

3.2 黏聚性测试

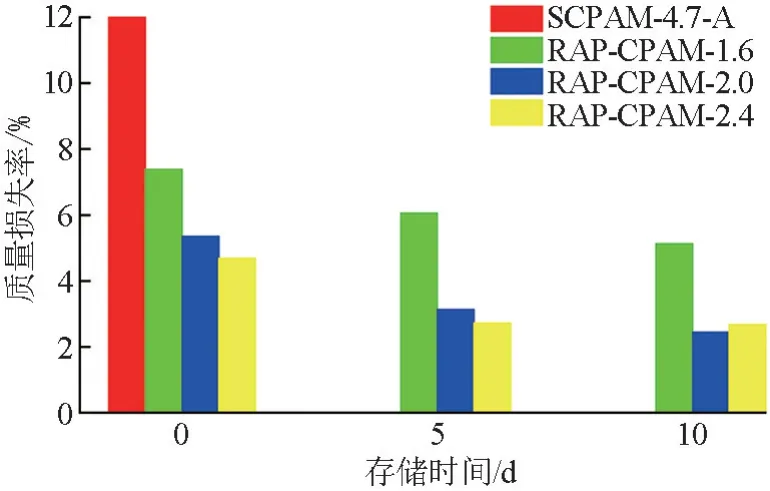

黏聚性用以评价冷补料抵抗车轮荷载的冲击能力,该性能可通过滚动筛法[21]试验获得的质量损失率表征,其值不应>45%[22]。需要指出的是,传统的冷补料多呈松散状态,需要经过加速老化(相应于使用数月后的状态)后方可成型可供滚动筛法测试的试件。所研究的RAP-CPAM无需加速老化即可实现试件成型,故黏聚性测试前并未对其进行加速老化处理。图3给出了RAP-CPAM及经加速老化的SCPAM-4.7-A的黏聚性测试结果。

图3 黏聚性测试结果柱状图

由图3可知,RAP-CPAM的质量损失率均处于较低的水平。RAP-CPAM制备初期,即使在最低的CPA用量(1.6%)下,其最大的质量损失率(7.4%)也仅为SCPAM-4.7-A的60%;随着CPA用量的增加,质量损失率约降低至5%,表明沥青膜厚度的增加提升了矿料的粘结效果。相同的CPA用量下,RAP-CPAM的质量损失率随着存储时间的增加均进一步降低,但降幅趋于缓慢,反映了旧沥青与CPA混溶后对矿料粘结的促进作用。总体上,RAP-CPAM的黏聚性优异,更具有抵抗车轮荷载冲击能力。

3.3 马歇尔稳定度测试

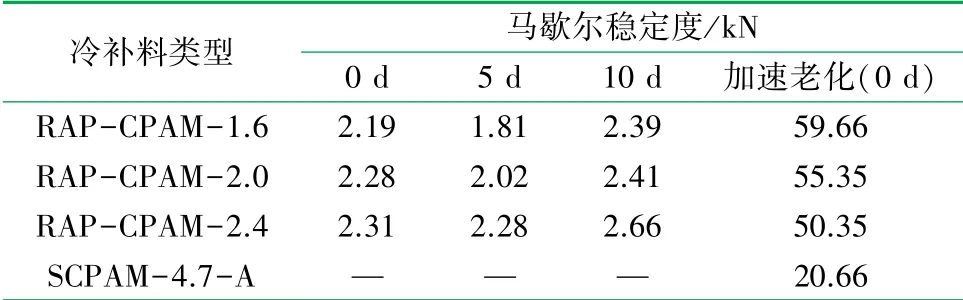

前期试验发现,虽然RAP-CPAM的整体性能较传统冷补料已经明显改善,但在高温无约束状态下仍难以获得有效的初期强度测试数据。基于上述原因,参考JTG E20—2011[20]测试RAP-CPAM的25℃马歇尔稳定度,以横向比较各RAP-CPAM的稳定性变化。表5给出了不同存储期及加速老化(110℃养护12 h)后的马歇尔稳定度结果。

表5 25℃马歇尔测试结果表

由表5可知,相同的存储时长下,RAP-CPAM的马歇尔稳定度随着CPA用量的增加略有增大,原因在于CPA用量的增加有利于提升集料颗粒间的润滑作用,从而提升冷补料的密实度,马歇尔稳定度随之相应提升;经历了不同的存储期后,马歇尔稳定度均出现先降低再增加的现象,分析认为该现象与“初期以冷补沥青润滑效果为主”向“旧沥青吸收冷补沥青增黏”再向“旧沥青软化降黏”的状态变化有关,但总体上RAP-CPAM的马歇尔稳定度差异受CPA用量和存储时间的影响不大;此外,与无法获得马歇尔稳定度的SCPAM-4.7-A相比,RAPCPAM明显具有初期温度稳定性优势。经历加速老化后,由于冷补料中稀释剂的大量挥发,RAPCPAM和SCPAM-4.7-A的25℃马歇尔稳定度均显著提升;但RAP-CPAM的马歇尔稳定度达SCPAM-4.7-A的2倍以上,表明其使用过程中更具温度稳定性优势。

3.4 浸水残留稳定度测试

浸水残留稳定度是表征沥青混合料水稳定性的一项常用指标,除可反映沥青与集料黏附性外,尚可反映矿料级配、沥青含量等多因素的综合影响。由于RAP-CPAM无须加热老化预处理即可成型试件,以浸水残留稳定度评价其水稳定性具有可行性。对RAP-CPAM的浸水马歇尔试验依据JTG E20—2011[20]进行,仅将养护及测试温度调整为25℃,以匹配冷补料的常温应用,其结果见表6。

表6 水稳定性试验结果表

由表6可知,RAP-CPAM的浸水残留稳定度对CPA用量和存储时间反应敏感,可有效表征其水稳定性。在相同的存储时间下,浸水残留稳定度随着CPA用量的增加明显增大;而相同的CPA用量下,浸水残留稳定度则随着存储时间的延长而增大,表明新-旧沥青的混溶有利于提升RAP-CPAM的水稳定性。加速老化后的RAP-CPAM比SCPAM-4.7-A具有更高的浸水残留稳定度,表明其使用过程中将更具水稳定性优势。

4 结论

通过上述研究可知:

(1)CPA的理想用量约为2.4%,此时制备初期的RAP-CPAM具有良好的外观状态和理想的析漏损失指标;存储时间的延长有利于RAP-CPAM中新-旧沥青的混溶效果。

(2)相比于以新集料制备的冷补料,RAPCPAM的黏聚性明显改善,且随着CPA用量的增加和存储期的延长而提高;RAP-CPAM更具早期温度稳定性优势,使用数月后其温度稳定性将具有更为显著的提升;RAP-CPAM更具水稳定性优势,提升CPA用量和延长存储时间后,水稳定性优势更为明显。