ZG230-450大型铸钢件塑性低的原因分析

郑庆行,温玉磊,张文良,赵锦同

(1.河南省工业和信息化高级技工学校,河南 新郑 451150; 2.通裕重工股份有限公司,山东 禹城 251200;3.焦作市锅炉压力容器检验所,河南 焦作 454000; 4.洛阳恒焱热处理有限公司,河南 洛阳 471022)

1 问题的提出

优质碳素铸钢是一般铸造厂中最普遍最基本的钢种,由于这类钢的工艺简单、成本低廉、用途广泛、批量大,质量上往往不被重视。某公司生产ZG230-450、ZG270-500、ZG310-570等大型铸钢件,多年来不断改进生产工艺,产品质量稳定。铸钢件力学性能检测试样大多数是连同铸件随炉浇铸而成,检验结果符合技术要求,且质量稳定。

2021年7月上旬该公司生产1件ZG230-450大型壳体铸钢件。针对该产品,客户明确提出:该铸钢件经正火+回火热处理后力学性能检测试样必须从铸钢件本体上套取下来,且力学性能检测合格后方可验收。

试验设备为台车式电阻炉,ZG230-450大型壳体铸钢件经正火(920±10 ℃保温6 h后吊下台车面空冷)+回火(550±10 ℃保温10 h后炉冷到400 ℃以下出炉空冷)热处理后,在铸钢件本体上套取试样进行力学性能检测。其力学性能技术要求及检测结果见表1。

由表1可知,屈服强度和抗拉强度符合技术要求,但伸长率和收缩率远远低于技术要求。根据经验,即使提高回火温度进行补回火,伸长率和收缩率仍达不到技术要求,反而会导致强度低于技术要求。

表1 力学性能技术要求及检测结果

对试样进行拉伸试验,发现试样断口暗灰色金属基底上分布有“白色斑点”,如图1所示。为解决和避免类似问题再次出现,对该拉伸试样断口上“白色斑点”进行了分析与研究。

图1 ZG230-450大型壳体铸钢件拉伸断口

2 理化分析

2.1 断口宏观形貌

拉伸试样为φ20 mm的标准长比例试样。拉伸断口平齐,有轻微程度的塑性变形,无明显的颈缩和剪切唇,在断口暗灰色金属基底上分布有“白色斑点”,断口中心和边沿分布有密集“白色斑点”,整个断口呈脆性断裂特征,如图1所示。

2.2 化学成分分析

采用ARL ISPARK 8860直读光谱仪对大型壳体铸钢件拉伸试样进行化学成分分析,检测结果见表2。由表2可知,化学成分符合标准GB/T 11352—2009《一般工程用铸造碳钢件》要求[1],且P、S元素含量低于标准规定。

表2 化学成分检测结果(质量分数,%)

2.3 非金属夹杂物检测

在拉伸试样上截取金相样品,经磨制抛光后,采用OLYMPUS GX71金相显微镜进行观察,按标准GB/T 10561—2005《钢中非金属夹杂物含量的测定标准评级图显微检验法》进行非金属夹杂物评定,结果见表3和图2,非金属夹杂物级别均不高。

图2 非金属夹杂物 100×

表3 非金属夹杂物检测结果

2.4 晶粒度检测

非金属夹杂物检测试样的抛光面经苦味酸洗涤剂水溶液侵蚀后,按标准GB/T 6394—2017《金属平均晶粒度测定方法》进行晶粒度评级,级别为4~5级,组织为不均匀的F+P,但并无明显缺陷,如图3所示。

图3 晶粒度 100×

2.5 气体含量检测

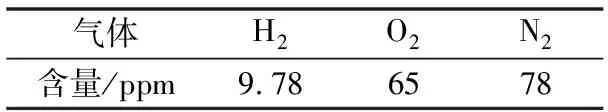

取该大型壳体铸钢件余下试样,按标准GB/T 11261—2006《钢铁氧含量的测定脉冲加热憜气熔融-红外线吸收法》、GB/T 20124—2006《钢铁氮含量的测定惰性气体熔融热导法》和GB/T 223.82—2018《钢铁氢含量的测定惰性气体熔融-热导或红外法》要求,采用ONH-2000气体分析仪分别进行 O2、N2、H2气体含量分析,结果见表4。

表4 气体含量检测结果

标准JB/T 11020—2010《超临界及超超临界机组汽轮机用超纯净钢低压转子锻件技术条件》中明确规定超纯净钢中气体含量(换算后):H2≤1.5 ppm、O2≤35 ppm和N2≤70 ppm[2]。而该大型壳体选用ZG230-450普通的铸造低碳钢材质,在钢材质量等级上远达不到标准JB/T 11020—2010中规定的钢材级别。ZG230-450大型壳体铸钢件中的O2含量和N2含量分别为65 ppm 和78 ppm,相关人员认为也是可以接受的。但其H2含量极不正常,高达9.78 ppm,在普通锻件中也是绝不允许的。

3 原因分析与讨论

长期以来,氢气对锻钢件质量的影响未能引起足够的重视,因而影响了铸钢件质量进一步提高。铸钢件没有经过压力加工,存有不同程度的疏松、气孔、砂眼等铸造缺陷,残留于铸钢件内部的微量气体会逸散出来,所以一般认为铸件不会产生白点。

铸件不如锻件致密,有不同程度的疏松、小气孔等缺陷,与晶体缺陷相比却属于较大空隙,溶解于金属中的氢原子受温度变化的影响,很容易析出并扩散到邻近较大空隙中去,不会形成很大的氢分子压力,也就不会产生“白点”。即使铸件中的氢含量特别高,也不会产生明显的氢脆现象,这是因为铸件中的空隙相当多,足以容纳金属中析出的氢原子,对材料性能的影响不大[3]。氢在金属中造成的压力决定于空隙的体积,变形(加工)后的金属比铸造的致密,所以钢材和锻件比钢锭和铸件易形成白点。钢液在结晶凝固过程中由于浓度起伏、结构起伏和能量起伏,不可能在整个金属体积中同时进行结晶转变。这种凝固结晶转变的不均匀性和不一致性又会造成附加应力,二者结合在一起会破坏钢的完整性。不同的钢种在不同的状态下,当达到一定的氢含量时,在不形成颈缩和没有相对延伸率的情况下就会断裂,完全失去了塑性,并在弹性范围内就发生断裂[4]。而氢对铸钢也有类似影响,当氢含量增加到5 ml/100 g(相当于4.45 ppm)时金属的塑性指标最低[4]。钢中白点起源于钢材、钢锭或铸钢中氢的存在及其较高的氢气压力,因为氢在钢中的溶解度是随着温度的下降而急剧减少的,在钢锭凝固后的冷却过程中,钢中的氢主要分布于显微空隙和疏松之中,通常这些地方存在着很高的氢气压力,在100 ℃以下可达103~104个大气压,钢中的氢与晶界、亚晶界、位错、异相界面、夹杂物、纤维空隙和疏松等交互作用,导致这些地方更容易捕获氢[5]。

在炼钢过程中,经常有氢气、氧气、氮气溶入钢液,这些气体的来源主要有:炉料带入、炉气带入、钢包、冶炼用辅具以及钢液周围的气体等。需要特别提出的是,空气湿度对钢中的氢含量有着明显的影响。当空气湿度从0.0648 g/m3增加到0.3888 g/m3时,钢中的氢含量从3 ppm增加到4 ppm[6]。中国一重集团有限公司统计了72炉氢含量的数据,发现在多雨的夏季炼出的钢中氢含量最高,而干旱的冬春季炼出的钢氢含量最低[7]。据研究,即使钢中没有“白点”,但氢含量增加时,一般拉伸试验测得的塑性指标(延伸率、断面收缩率)明显下降,而强度指标没有变化,这个现象称为氢脆[7]。原始状态无“白点”,但氢含量偏高的钢试样,在拉伸试验过程中会产生所谓撕裂性白点(或称白斑),可作为应力引起氢重新分布与聚集的证据[7]。

结合该大型壳体铸钢件的生产时段,正好是7月上旬,当时连续多天潮湿多雨、空气湿度大,钢液中含氢量相比以往急剧增加,导致铸钢件中的氢含量偏高。

综上所述,该大型壳体铸钢件本体拉伸试样断口上的“白色斑点”应该是氢含量过高引起的,类似于锻钢件中的“白点”缺陷,从而导致塑性过低。

另外,以往对大型铸钢件力学性能检测试样并没有明确要求必须从本体上套取,而是默认采用符合标准GB/T 11352—2009《一般工程用铸造碳钢件》中类型Ⅱ或类型Ⅲ的规定的单铸试块,单铸试块只需与原铸钢件同炉浇注、同炉热处理即可。锻件截面尺寸愈大,氢从锻件中排除愈困难,在同一温度下去氢所需时间与钢坯直径平方成正比[7]。所以,检验铸钢件力学性能的单铸试块加工成拉伸试样,拉伸断口上很少出现“白斑”断口。

4 解决措施

综合上述分析,结合锻件锻后扩氢退火的经验,该大型壳体铸钢件采用台车式电阻炉进行第二次正火(900±10 ℃保温8 h后出炉、强制吹风、空冷)+高温回火(650±10 ℃保温48 h后炉冷到250 ℃以下出炉空冷),使晶粒细化、组织均匀,又达到了扩氢效果,降低了铸件本体的氢含量。热处理后,在铸钢件本体上再次套取试样进行复检,检测结果见表5,满足了技术要求。拉伸试样断口呈“半杯锥状”,有明显的颈缩和剪切唇,铸钢件具有良好的塑性,如图4所示。

图4 ZG230-450大型壳体铸钢件合格拉伸断口

表5 第二次热处理后力学性能检测结果