12CrNi3A钢激光表面改性后组织和耐腐蚀性研究

赵 栋,董 志,臧 旭,胡福常

(1.沈阳飞机工业(集团)有限公司,辽宁 沈阳 110850; 2.空装驻沈阳地区第一军事代表室,辽宁 沈阳 110051)

12CrNi3A钢是一种用途较为广泛的低碳合金渗碳钢,与普通20#、15Cr及20Cr钢相比,其力学性能及淬透性均有大幅提高,主要用于制造高负荷条件下要求高强度、高硬度和高韧性的主轴;要求承受冲击载荷和表面耐磨的轴、杆、螺栓;各种传动齿轮、凸轮轴等[1]。由于航空渗碳及渗氮类零件普遍存在单机数量少、品种多及技术要求不一致的特点,采用普通气体渗碳及渗氮工艺方法生产时,存在零件无法同炉生产,从而导致生产效率低、生产费用较高的问题,同时化学热处理对环境及操作人员也存在一些难以避免的潜在危害。为改善以上情况,采用激光表面改性的工艺方法来实现12CrNi3A钢制零件局部硬化的目标。

激光熔覆是一种较为成熟且经济效益较高的激光表面改性技术(Laser Surface Modification)。通过在基体表面添加熔覆材料,利用高能密度的激光束使之与基体表面一起熔凝,在基层表面形成冶金结合的合金熔覆层,获得晶粒细小的显微组织[2-4]。激光熔覆技术与传统化学热处理相比,零件具有应力变形小、工艺耗时短和便于自动化控制等优点,尤其适用于多品种小批量的局部硬化零件[5]。李敏等[6]在Ti-3Al-2V上制备了Ti-BN熔覆层,并对熔覆层进行微观组织分析,研究表明激光功率、扫描速度及Ti-BN的含量均对熔覆层的综合性能产生影响。许子海等[7]在40Cr钢研钵表面激光熔覆,经研究发现,40Cr钢研钵表面经过激光熔覆后,耐腐蚀性得到很大程度提高,可替代进口的WC硬质合金研钵。本文采用铁基WC粉末对12CrNi3A钢进行表面激光熔覆,并借助光学显微镜、扫描电镜和电化学工作站等分析激光熔覆层对12CrNi3A钢组织和耐腐蚀性的影响。

1 试验材料及方法

1.1 试验材料

试验材料为热轧态12CrNi3A渗碳钢,化学成分见表1。对钢棒进行预先热处理:900 ℃×40 min正火,空冷;835 ℃×40 min淬火,油冷;160 ℃×3 h回火,空冷。预先热处理后试样硬度为26~32 HRC,组织为回火马氏体+少量残余奥氏体。然后加工成尺寸10 mm×20 mm×100 mm的试片,表面用砂纸打磨并用无水酒精和丙酮清洗表面后吹干备用。

表1 12CrNi3A钢化学成分(质量分数,%)

本试验基体材料为低碳合金钢,为使表面熔覆层具有较好冶金结合、硬化和耐腐蚀效果,熔覆材料选用铁基WC合金粉末,化学成分见表2。

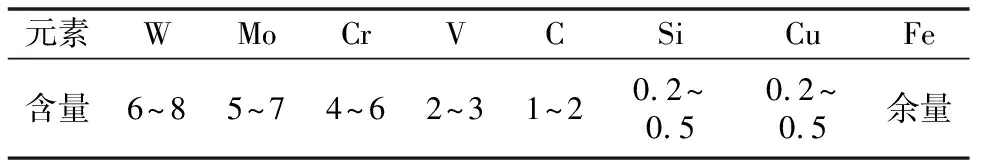

表2 铁基WC合金粉末化学成分(质量分数,%)

1.2 试验方法

采用5 kW光纤激光器YAS-库卡激光加工机床进行激光表面熔覆试验,功率分别为1500、1600和1800 W,扫描速度为5 mm/s,光斑尺寸为3 mm,搭接率为40%,送粉速度为20 g/min,控制单层熔覆厚度约1 mm。同时为保证熔覆质量,在熔覆前对试件进行150 ℃预热,并在熔覆过程中使用氩气保护。

采用XQ-2B型金相镶嵌机将试件制成金相试样,经MP-1G100型金相抛光机抛光后,采用4%的硝酸酒精溶液进行腐蚀,采用卡尔蔡司Axiovert.A1金相显微镜和TESCAN MAIA3扫描电子显微镜观察试样的显微组织。

采用CS300电化学工作站进行电化学腐蚀试验,图1为三电级测试示意图,采用极化曲线分析基材、渗碳层和熔覆层的耐腐蚀性能[8]。极化曲线测试采用恒电位法,参比电极为饱和甘汞电极,铂电极作为辅助电极,测试试样为工作电极。腐蚀介质为1%和3%的KC1溶液,温度分别为20 ℃和50 ℃,设置扫描电压范围[-2V,2V],扫描速度为1 mV/s。测得Tafel曲线并用CView软件计算其自腐蚀电流、自腐蚀电压和腐蚀速度[9]。

图1 三电极测试示意图

2 试验结果及分析

2.1 显微组织

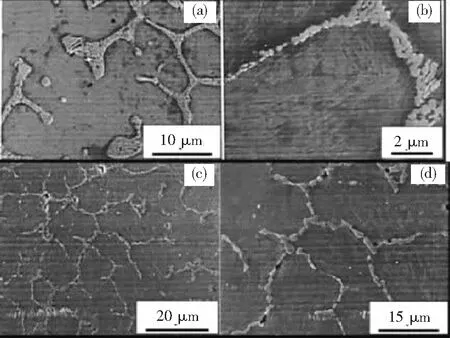

图2为激光熔覆层的局部形貌和微观组织,图3为激光熔覆层的SEM照片。由图2(a)可以清晰看出熔覆层、搭接区、过渡区和基体,基体组织仍为淬回火后的回火马氏体+少量残余奥氏体。由图2(b)和图2(c)可知,熔覆层与基体间存在不规则弧线的平面晶粒区。这是基体急冷作用下金属溶液直接从基体沿着热的扩散方向生长而成,平面细晶区的形成表面基体与熔覆层之间具有较好的冶金结合,过渡区为基体组织稀释后的马氏体与枝晶的错排以及残余奥氏体。熔覆层的显微组织主要由树枝晶和枝间共晶组成,沿着热扩散方向生长,具有定向快速凝固特征。对于固溶体来说,晶体生长的形状和组织主要受温度梯度和过冷度的影响。激光熔覆具有快热快冷的特点,使得液态金属一侧具有较大正温度梯度,随着凝固过程的进行和激光的移动,凝固后的晶体呈现特定的方向性,从而发展为树枝晶组织。

图2 激光熔覆层的局部形貌和微观组织

由图3(a)和图3(b)可知,激光熔覆区组织形貌为奥氏体相和骨架状分布的铁素体相构成沉积态组织;由图3(c)和图3(d)可知,熔覆层的枝状晶组织形貌以及弥散分布的WC硬质颗粒,使试样熔覆层的硬度及耐磨性发生了本质改变。

图3 激光熔覆层的SEM照片

2.2 耐腐蚀性能

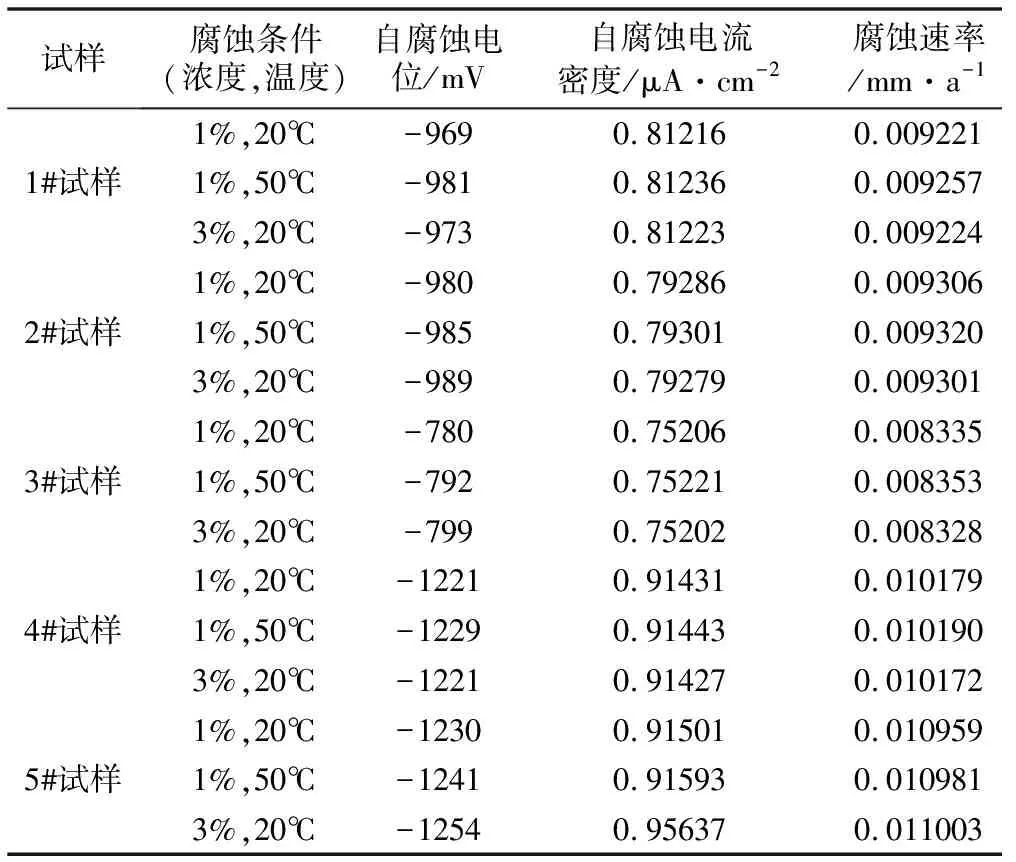

对不同激光功率下得到的熔覆层试样、基体试样和渗碳试样分别进行电化学腐蚀试验,其中1#试样为功率1500 W的熔覆试样;2#试样为功率1600 W的熔覆试样;3#试样为功率1800 W的熔覆试样;4#试样为基体试样;5#试样为渗碳试样。五种试样的Tafel极化曲线测成结果如图4所示。由图4可知,在不同试验条件下渗碳试样的自腐蚀电压和自腐蚀电流密度绝对值均较大,其次为基体试样,熔覆试样变化不明显,具有更好的耐蚀性。这是由于熔覆层相比于渗碳试样和基体试样具有更高的Cr含量,促进表面钝化膜的形成,抑制了腐蚀过程;而且激光熔覆具有快速加热、快速冷却的特点,熔覆层组织与基体试样、渗碳试样组织相比,更为细小致密,减少了单位晶界上杂质的质量分数和成分偏析,从而减小了原电池效应对腐蚀的影响。

(a)溶液浓度为1%,溶液温度20 ℃;(b)溶液浓度为1%,溶液温度50 ℃;(c)溶液浓度为3%,溶液温度分别为20 ℃

表3为5种试样的自腐蚀电流密度和腐蚀速率。由表3可知,渗碳试样和基体试样的腐蚀速率明显较快,耐蚀性较差;熔覆试样的腐蚀速率较低,耐蚀性较好。对于同一试样,不同溶液浓度和温度下的腐蚀速率变化不明显,但随溶液浓度和温度增加,腐蚀速率有增加的趋势,且溶液温度的影响更为明显。这是由于溶液温度的升高,极大的促进了离子移动速度和反应速率,从而导致腐蚀速率加快,耐蚀性降低。

表3 电化学腐蚀结果

综上所述,激光熔覆试样的耐腐蚀性有所提升,在激光功率1800 W、扫描速度5 mm/s和送粉速度20 g/min的激光熔覆工艺下,12CrNi3A钢的耐腐蚀性提升效果最明显。

3 结论

1)激光熔覆处理后试样存在熔覆区、过渡区和基体区,熔覆层与基体冶金结合良好,熔覆组织致密,激光熔覆区沉积态组织为奥氏体相和骨架状分布的铁素体相,组织形态为树枝晶;过渡区为基体组织稀释后的马氏体与枝晶的错排以及残余奥氏体;基体组织仍为回火马氏体+少量残余奥氏体。

2)激光表面改性后,熔覆层显微组织细小均匀且Cr含量高促进了材料表面钝化膜的形成,有效抑制了腐蚀过程,相比于基体和渗碳层,腐蚀电位发生了正向移动,腐蚀电流密度降低,从而使耐腐蚀性大幅提高。

3)对比不同溶液浓度和温度条件下的极化曲线,随着溶液浓度和温度的升高,其腐蚀速率加快,耐腐蚀性下降,且溶液温度对耐腐蚀性的影响较大。

4)对比不同激光熔覆工艺,在激光功率1800 W、扫描速度为5 mm/s和送粉速度20 g/min的激光熔覆工艺下,12CrNi3A钢的耐腐蚀性提升最明显。