固溶时效处理对ZL108铝合金组织和性能的影响

冯绍棠,谭国寅,陈 越,汤皓元,李 恒

(昆明冶金研究院有限公司,云南 昆明 650031)

ZL108铝合金为铝硅铜镁锰多元铸造合金,广泛应用于汽车工业,是目前常用的一种活塞铝合金[1-3]。该合金具有低密度、低热膨胀系数、高导热率、良好的耐热性、良好的铸造性能、高流动性和较高的力学性能,主要用于铸造汽车、拖拉机的发动机活塞和其他在250 ℃以下高温中工作的零件。

ZL108铝合金为可热处理强化铝合金,通过固溶时效处理可以提高其力学性能[4]。由于ZL108铝合金作为发动机活塞的结构件使用时,需要承受较大的冲击过载。因此,本文主要研究固溶时效处理对ZL108铝合金组织与性能影响,以期提高其综合性能,满足汽车工业对活塞材料的性能要求。

1 试验材料与方法

ZL108铝合金化学成分见表1。浇铸成尺寸为φ25 mm×250 mm的铸棒后,进行固溶时效处理,具体工艺为:515 ℃×40 min固溶,水淬,175 ℃×10 h时效[5]。采用万能拉伸试验机进行力学性能测试;采用光学显微镜进行显微组织观察;采用SEM进行能谱分析。

表1 ZL108铝合金化学成分(质量分数,%)

2 试验结果与讨论

2.1 显微组织

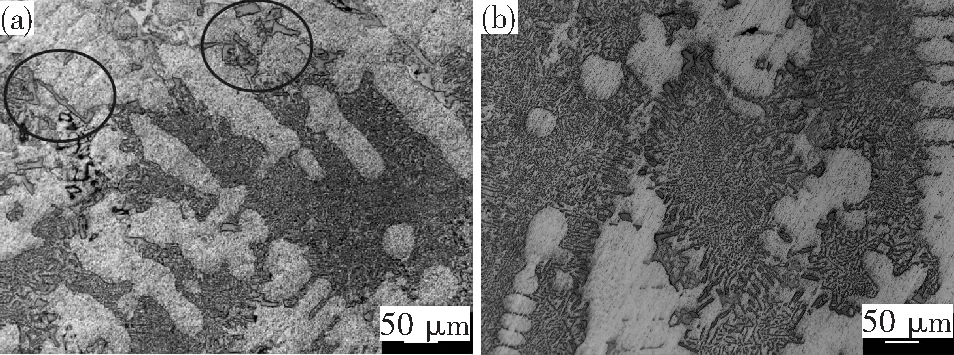

图1为ZL108铝合金的金相组织。由图1可知,ZL108铝合金铸态组织中存在较多的呈长棒状或块状粗大共晶硅相。这与ZL108铝合金含有较高的硅含量(11.0~13.0%)密切相关。随着铸造过程的进行,在极高的冷却速度下,铸造组织主要为α固溶体、粗大的共晶硅组织和少量块状的初晶硅。固溶时效处理后,粗大的共晶硅相变得细小,数量明显减少,呈短棒状或者蠕虫状[6-7]。由于在固溶阶段高温作用下原子的扩散增强,大量铸态时产生的亚稳相回溶至基体内,时效处理后共晶硅相更为细小。因此,固溶时效处理后,粗大亚稳相转变为稳定的细小沉淀相,有助于材料性能的提升。

(a)铸态;(b)时效态

图2为ZL108铝合金的SEM形貌。由图2可知,铸态ZL108铝合金中的析出相含有较高的Si、Mn等元素。由于Si、Mn等元素的熔点较高,铸造过程中产生了大量呈块状分布的难熔共晶硅相,使得合金塑性偏低、脆性增大,降低了合金的拉伸性能。固溶时效处理后,铸态中大部分粗大共晶硅相重熔进入基体,转变为细小的析出相,且数量明显减少。但这些共晶硅相具有较好的热稳定性,因而在较短的固溶时间内并未充分溶解。

(a)铸态;(b)时效态

2.2 力学性能

表2为ZL108铝合金试样固溶时效处理后的力学性能测试结果。由表2可知,固溶时效处理后,试样的抗拉强度提高、延伸率降低。由于铸态组织中存在粗大的共晶硅相,对位错运动产生的阻碍作用较小,无法充分钉扎位错。但固溶时效处理后,粗大亚稳相转变为稳定的细小沉淀相。这些沉淀相中的硅含量较高,属于质地较脆的硬质点;同时这些沉淀相的分布与铸态相比范围更广,从而导致合金的抗拉强度显著提升、塑性略有下降。

表2 拉伸试验结果

3 结论

1)ZL108铝合金铸态组织中存在大量长棒状或块状的共晶硅相;固溶时效处理后,合金中粗大的共晶硅相数量减少,且呈短棒状或者蠕虫状。

2)铸态ZL108铝合金中呈块状分布的析出相含有较高的Si、Mn等元素;固溶时效处理后,大部分粗大共晶硅相重溶进入基体,数量明显减少。但因共晶硅相具有较好的热稳定性,在较短的固溶时间内并未充分溶解。

3)固溶时效处理后,粗大共晶硅相转变为稳定的细小沉淀相,分布范围更广,提高了合金的抗拉强度,但合金的塑性略有下降。