助剂修饰对氮化碳载铬催化剂脱硝性能的影响研究*

应梦凡 仲 蕾# 陈 杨 孙建华 钟 秦

(1.江苏理工学院化学与环境工程学院,江苏 常州 213000;2.南京理工大学化学与化工学院,江苏 南京 210094)

燃煤电厂和移动源排放的氮氧化物(NOx)造成了酸雨、温室效应、光化学烟雾和臭氧层空洞等一系列大气污染问题[1]。因此,有必要对NOx的去除进行深入研究。作为一种较理想的脱硝前处理技术,选择性催化氧化(SCO)受到越来越多的关注,其核心在于催化剂的开发。

因此,本研究考察助剂聚乙烯吡咯烷酮(PVP)和H2O2的加入对氮化碳载铬催化剂形貌和性能的影响,采用X射线衍射(XRD)、扫描电镜(SEM)、比表面积和孔结构、X射线光电子能谱(XPS)、反应气体吸脱附测试手段对催化剂物理化学性能进行表征分析,阐明催化剂组成、结构、性能的关系,为研发具有规模化的脱硝催化剂提供一种思路。

1 实验部分

1.1 主要试剂

三聚氰胺、九水硝酸铬、H2O2、PVP均为分析纯。

1.2 催化剂制备

将一定比例的三聚氰胺、九水硝酸铬溶于去离子水中,75 ℃油浴反应2 h;将溶液转移至坩埚中放入烘箱于80 ℃烘干12 h,经研磨后放入马弗炉中,以4.3 ℃/min的速率升温至520 ℃后恒温4 h,自然降温,制备出铬质量分数为5%的CrCN-mel-none。使用相同的方法,在三聚氰胺、九水硝酸铬溶于去离子水前加入PVP制备出CrCN-mel-PVP;在油浴前加入H2O2制备出CrCN-mel-H2O2;不仅在三聚氰胺、九水硝酸铬溶于去离子水前加入PVP,且在油浴前加入H2O2制备出CrCN-mel-PVP+H2O2。

1.3 催化剂表征

采用PW3040/60型XRD仪分析催化剂物相结构;通过Sigma 500型高分辨率场发射SEM/EBSD一体化机观察催化剂微观形貌;采用QUDRASORB SI型全自动独立多站比表面积和孔隙度分析仪测定催化剂比表面积和孔结构特性;通过ESCALAB 250 Ⅺ型XPS仪分析催化剂表面元素价态;利用AutoChemⅡ2920型全自动化学吸附仪对催化剂进行程序升温脱附。

1.4 脱硝性能评价

脱硝性能评价实验装置示意图见图1。通过惰性玻璃棉将0.15 g催化剂固定在竖式不锈钢管内,由立式马弗炉提供脱硝反应所需的温度。实验气体组成为NO(522 mg/m3)、O2和N2,总流量100 mL/min。用testo烟气分析仪检测反应器进、出口NO浓度,催化剂的脱硝活性以NO转化率来衡量。

2 结果与讨论

2.1 结构表征

样品的XRD图谱见图2。所有样品均具有氮化碳和铬氧化物的特征衍射峰。位于13.1°、27.3°的特征衍射峰分别对应于氮化碳的(100)和(002)晶面[16],衍射峰在24.4°、33.6°、36.2°、41.5°、50.2°、54.9°处分别对应于Cr2O3的特征衍射峰(JCPDS:38-1479),因此铬主要以Cr2O3形式分散在氮化碳载体表面。随着H2O2和PVP的加入,Cr2O3的特征衍射峰逐渐减弱,而CrCN-mel-PVP+H2O2中减弱最明显,甚至消失。表明助剂修饰使铬氧化物在载体表面高度分散或以无定形态分布,这有利于催化剂保持较多的活性位点。

2.2 SEM表征

CrCN-mel-none为大块状结构;CrCN-mel-PVP+H2O2被碎化细化,呈现出较均匀的碎片状和多孔结构(见图3),表明PVP和H2O2的加入一方面可调节催化剂的形貌,增大催化剂的比表面积,暴露更多的活性位点,另一方面可提高载体表面的活性物质的分散程度,从而提高催化剂催化氧化NO的效率。

2.3 比表面积和孔结构表征

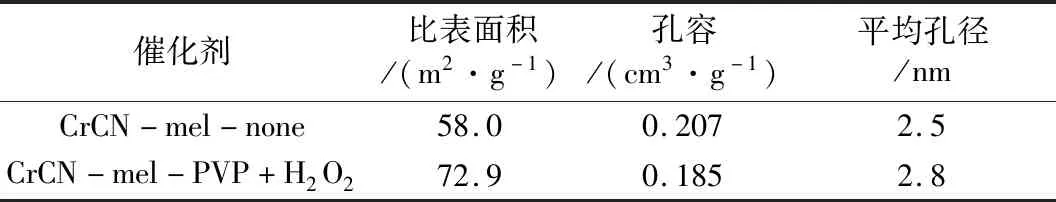

助剂修饰后,催化剂比表面积由58.0 m2/g增加到72.9 m2/g,平均孔径由2.5 nm增大到2.8 nm(见表1),说明PVP和H2O2协同作用可改善催化剂的表面结构,增大比表面积和孔径。较大的比表面积不仅可提供更多的活性位点,还有利于反应气体与载体表面活性位点充分接触,提升脱硝性能。但由于铬物种占据了部分孔道导致CrCN-mel-PVP+H2O2孔容减小。

表1 CrCN-mel-none和CrCN-mel-PVP+H2O2的比表面积和孔结构Table 1 Specific surface area and pore structure of CrCN-mel-none and CrCN-mel-PVP+H2O2

2.4 XPS表征

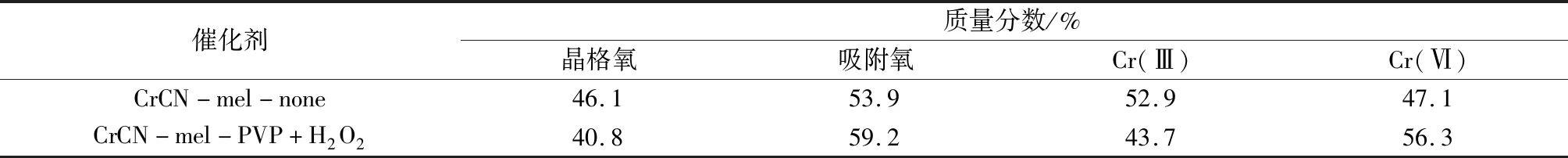

CrCN-mel-none和CrCN-mel-PVP+H2O2的XPS图谱见图4,表面元素质量分数见表2。对CrCN-mel-none的O 1s图谱进行分峰可得到两个峰:位于529.8 eV的峰对应金属离子上的晶格氧;位于530.9 eV的峰对应表面—OH中的吸附氧。结合表2可知,CrCN-mel-PVP+H2O2表面吸附氧提高5.3百分点,H2O2使得氧物种活化,部分晶格氧转化为吸附氧,从而提高表面吸附氧的含量。研究表明,表面吸附氧含量的增加有利于提高催化氧化NO的性能[17]。位于575.9、585.7 eV的特征峰归属于2p1/2、2p3/2轨道的Cr(Ⅲ),位于577.5、587.4 eV的特征峰归属于2p3/2轨道的Cr(Ⅵ)。对比可发现,CrCN-mel-PVP+H2O2的Cr 2p峰向低结合能方向移动,表明催化剂中铬的电负性增高;同时也证明了铬物种与载体氮化碳之间存在相互作用。结合表2可知,随着PVP和H2O2的加入,Cr(Ⅵ)增加了9.2百分点,有利于催化剂催化活性的增加。

2.5 反应气体吸脱附测试

为研究助剂修饰对催化剂反应气体吸脱附性能的影响而进行NO吸脱附测试,结果如图5所示。在100~900 ℃内,两种催化剂出现了一个NO脱附峰,该峰为催化剂表面桥接硝酸盐和双齿硝酸盐的分解峰[18]。CrCN-mel-PVP+H2O2的NO脱附峰向低温方向移动,表明助剂修饰可增强低温条件下催化剂对NO的吸脱附性能。CrCN-mel-PVP+H2O2的脱附峰面积也大于CrCN-mel-none,进一步证明助剂修饰能改善催化剂对NO的吸附。

2.6 脱硝性能分析

样品的脱硝性能及循环实验测试见图6。所有催化剂的脱硝性能随温度升高均呈现先升后降的趋势。CrCN-mel-none在350 ℃时NO转化率为47.3%;CrCN-mel-PVP由于其分散性的提高而脱硝性能提升,在350 ℃时最高NO转化率为65.8%;CrCN-mel-H2O2的表面活性组分Cr(Ⅵ)的增多导致NO转化率进一步提升,在350 ℃时高达70.5%;当PVP和H2O2同时加入时,两者协同作用使得CrCN-mel-PVP+H2O2在350 ℃时NO转化率最高,达到75.6%。魏炜等[19]报道了不同金属负载对Cr/Al2O3-TiO2催化剂结构及氧化NO性能的影响,结果表明,当铬负载量为10%(质量分数)时,在300 ℃催化剂达到最高NO转化率(53%);CAI等[5]414-422采用不同溶剂制备铬铈复合氧化物催化剂,研究表明,该催化剂在300 ℃时NO转化率为65%。上述研究表明,加入PVP和H2O2在一定程度上能较好修饰催化剂,有利于提高催化剂脱硝性能。与之前的研究相比,本研究制备的催化剂脱硝性能有了一定的提高,但催化剂的脱硝性能还有提高改善的空间,下一步可针对负载的过渡金属种类及负载方式(如单原子负载)等方面做进一步的研究来提高催化剂的脱硝性能。

表2 CrCN-mel-none和CrCN-mel-PVP+H2O2表面元素质量分数Table 2 Surface element mass fraction of CrCN-mel-none and CrCN-mel-PVP+H2O2

实际应用中寿命是衡量催化剂性能的重要因素之一,因此对CrCN-mel-none及CrCN-mel-PVP+H2O2在350 ℃下进行循环实验测试。催化性能最好的CrCN-mel-PVP+H2O2的NO转化率维持在69%左右,而CrCN-mel-none则约40%,表明助剂修饰后的催化剂具有良好的寿命。

2.7 催化剂脱硝机理分析

CrCN-mel-PVP+H2O2可能的脱硝反应机理:一方面,以PVP作为软模板制备铬基催化剂,经煅烧处理后CrCN-mel-PVP+H2O2比表面积、孔径增大,将NO、O2等反应气体吸附在催化剂表面;另一方面,铬基催化剂含有Cr(Ⅲ)和Cr(Ⅵ)两种物种,经H2O2修饰后,9.2百分点的Cr(Ⅲ)被氧化成高价态的Cr(Ⅵ)。在O2气氛下,高价态的Cr(Ⅵ)将吸附在催化剂表面的NO氧化成NO2。催化性能最佳的CrCN-mel-PVP+H2O2证实了PVP和H2O2存在协同作用。

3 结 论

CrCN-mel-PVP+H2O2在350 ℃时NO转化率高达75.6%,明显高于CrCN-mel-none。PVP和H2O2共同作用不仅可提高表面活性组分分散性,改善催化剂表面结构,提高载体比表面积,有利于反应气体(NO与O2)与活性组分的充分接触。而且增加催化剂表面活性组分Cr(Ⅵ)和表面吸附氧含量,提高Cr(Ⅵ)可提升催化剂脱硝活性;增加表面吸附氧有利于O2的吸附和活化。因此,同时采用PVP和H2O2的助剂修饰法,有利于提升氮化碳载铬催化剂的催化氧化NO性能。