17-7PH不锈钢小气瓶工艺及性能研究

靳少龙,鲁国超,姜银松,李志鹏,邵真贵,叶卫林,高 蒙

(1.河南航天液压气动技术有限公司,河南 郑州 451191;2.河南航天工业有限责任公司,河南 郑州 451191)

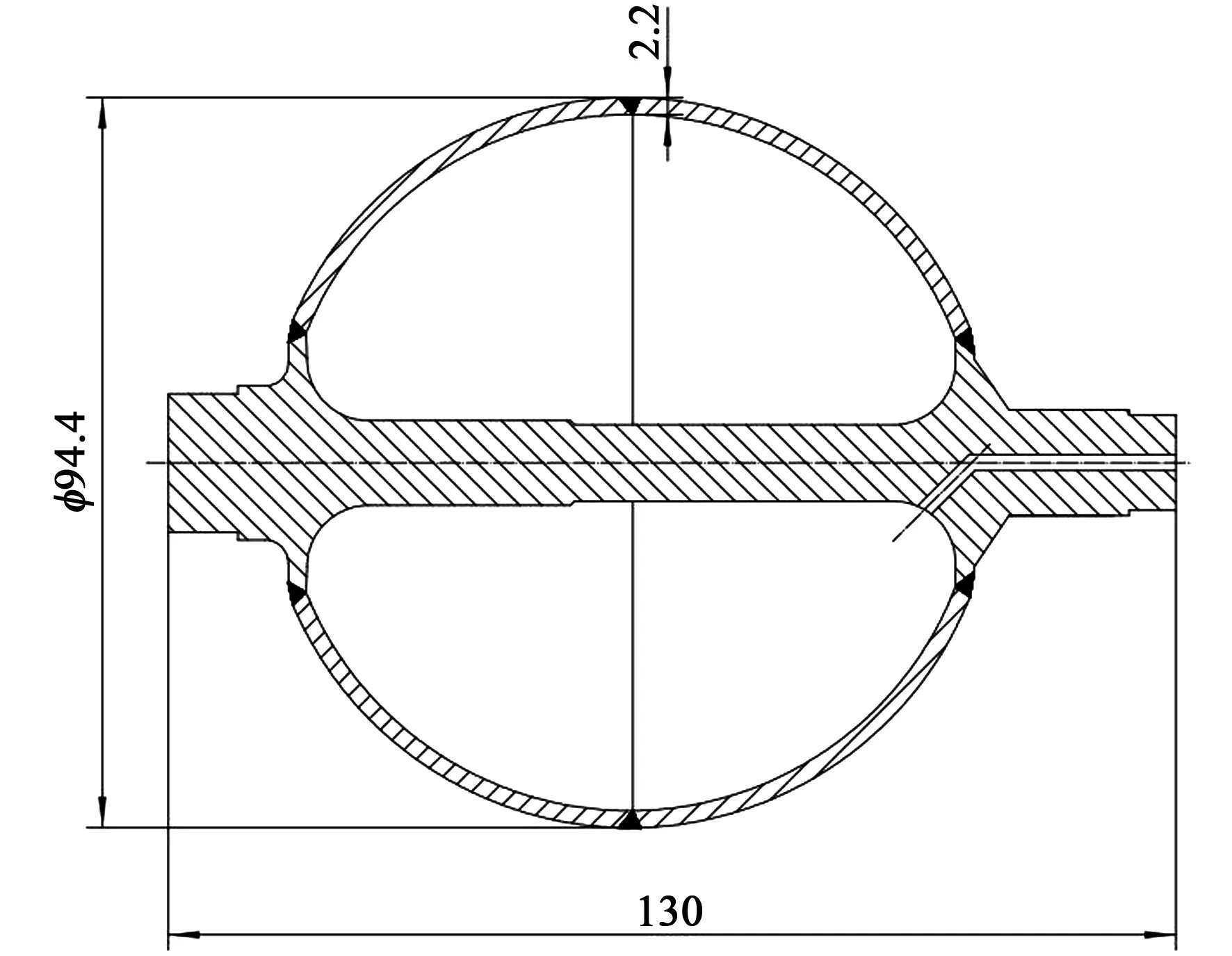

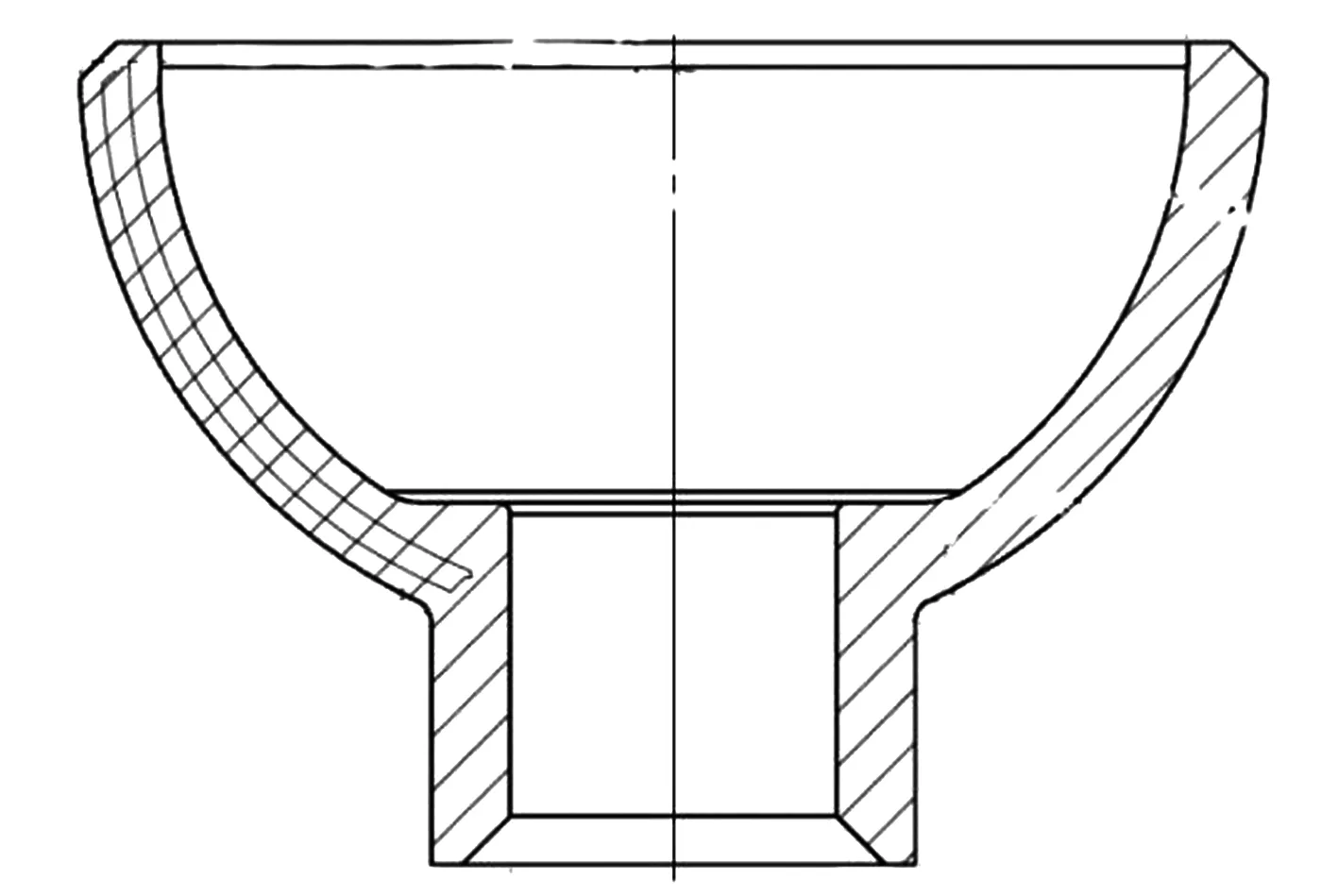

某型号小气瓶是某防空导弹系统上配套的产品,是推进和控制系统的关键部件,用来贮存高压气体,为导弹上动力系统提供增压保证。小气瓶结构如图1所示,瓶体外径为94.4 mm,壁厚为2.2 mm,由左、右半球和中轴等3个零件氩弧焊焊接成型,焊后经过热处理强化后做水压爆破试验,爆破压力≥85 MPa。

图1 小气瓶结构示意图

小气瓶半球零件原材料为17-7PH不锈钢,黄名洪和钢铁研究总院通过高压气瓶工艺优化研究,牺牲一定强度,提高塑性和断裂韧性,进而提高了爆破强度[1]。赵军静、牛犇等开展的运载火箭增压系统用球形气瓶工艺研究,总结了一套完整的焊接工艺与质量控制方法[2]。小气瓶半球零件有3种加工工艺方案:1)左、右半球棒料机械加工→中轴机械加工→氩弧焊焊接→热处理强化→爆破试验;2)左、右半球板料拉伸→机械加工成型→中轴机械加工→氩弧焊焊接→热处理强化→爆破试验;3)左、右半球棒料模锻加工→机械加工成型→中轴机械加工→氩弧焊焊接→热处理强化→爆破试验。

小气瓶经过热处理强化后进行水压爆破试验,通过结果分析,确定小气瓶批产选用的最佳原材料及焊后最佳的热处理强化工艺,为批产提供技术支持。

1 试验材料及研究方案

1.1 试验材料及性能指标

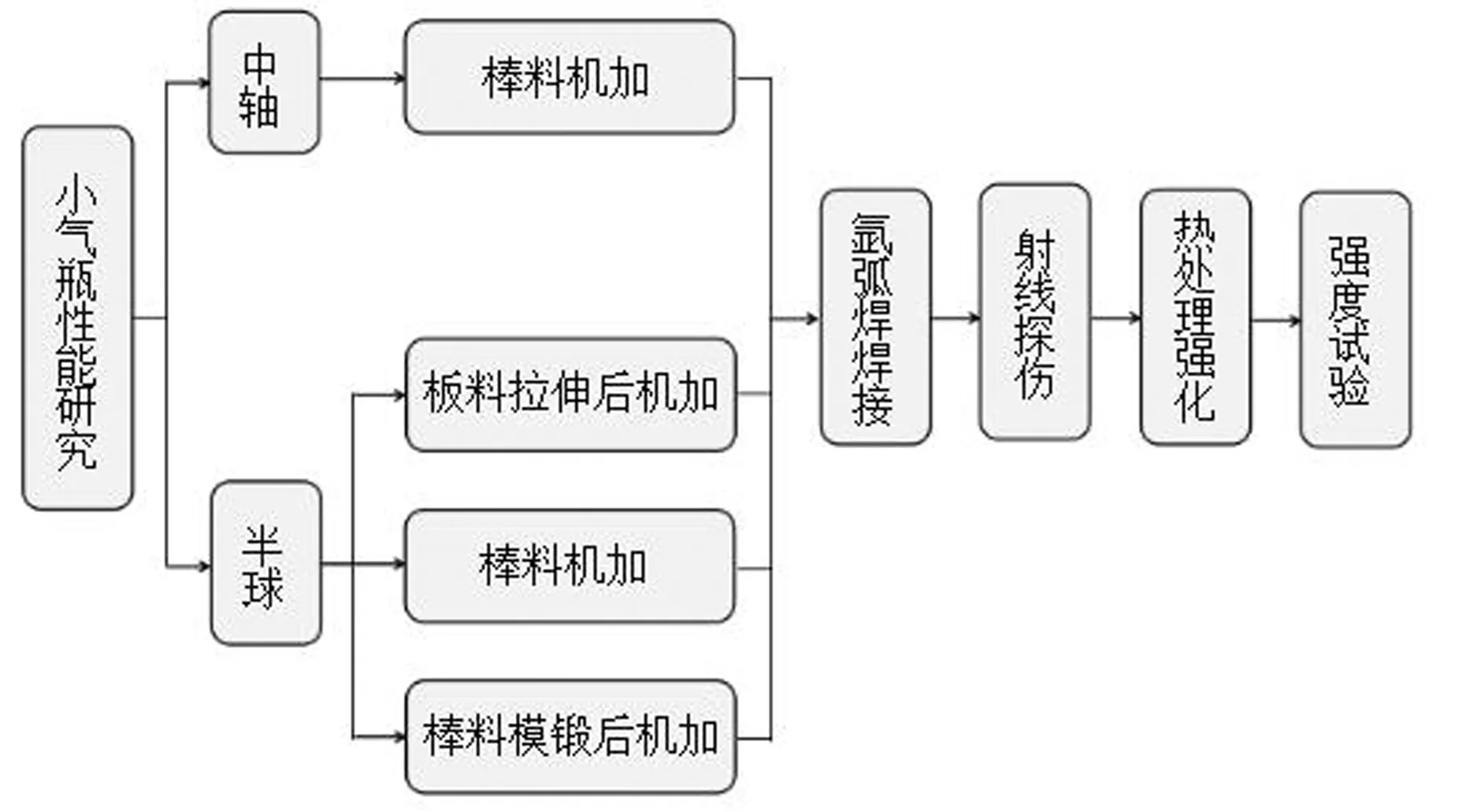

17-7PH即07Cr17Ni7Al不锈钢,是一种半奥氏体沉淀硬化不锈钢,其成分见表1,经固溶处理冷却至室温时,仍保留奥氏体组织[3],因而易于加工成型,但稳定性已明显降低,通过适当处理最终转变为马氏体组织,强度可达到1 600 MPa,耐腐蚀性能优于一般马氏体不锈钢[4-6]。

表1 17-7PH的化学成分(质量分数) (%)

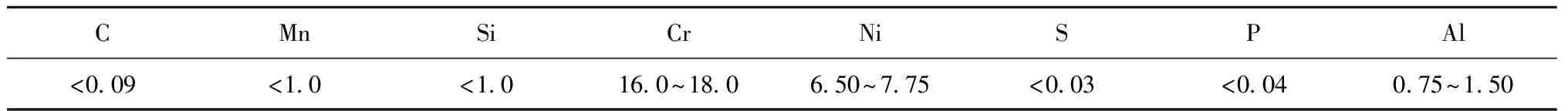

1.2 验证方案

小气瓶性能研究方案和流程图如图2所示,半球加工成型有板料拉伸后机械加工、棒料机械加工和棒料模锻后机械加工成型等3种方案;中轴由棒料机械加工成型;小气瓶组件由两半球和中轴通过氩弧焊焊接成型;焊接完成后进行射线探伤;探伤合格的小气瓶经过热处理强化后,进行液压爆破试验。

图2 小气瓶性能研究流程图

1)半球板料拉伸成型。

小气瓶半球壁厚为2.2 mm,原材料备料规格为δ4.0 mm、φ139 mm的不锈钢板(470 g),通过拉伸成型半球坯料如图3所示,然后机械加工成型。半球板料拉伸工艺流程如下:下料(线切割)→拉伸→热处理→粗车→精车→钳(去毛刺、钻工艺孔)→检测。该方案零件加工原材料利用率高,成本较低,生产周期短,效率较高。

图3 板料拉伸成型的半球坯料

2)半球棒料机械加工成型。

小气瓶半球棒料机械加工成型,备料规格为φ100 mm×62 mm不锈钢棒料(3 850 g),通过如下机械加工工艺流程:下料→粗车→精车→钳(去毛刺、钻孔)→检测。半球棒料机械加工方案工艺简单,但机械加工切削量较大,原材料消耗较多且生产周期较长,不适合大批量投产。

3)半球模锻后机械加工成型。

小气瓶半球模锻后机械加工成型,下料规格为φ105 mm×18 mm的棒料(1 230 g),通过模锻成图4所示的坯料后机械加工成型,通过热处理消除热模锻应力,然后精加工成型。半球模锻加工成型的工艺流程如下:下料→粗车→模锻→热处理→精车→钳(去毛刺、钻工艺孔)→检测。模锻后机械加工成型方案材料利用率较低,工艺难度较大,加工周期相对较长,不能满足大批量生产需求。

图4 半球模锻后坯料示意图

1.3 焊接工艺

小气瓶共有3道焊缝,均采用脉冲氩弧焊填丝焊接,脉冲电流为50~60 A,焊接电流为110~150 A,焊丝采用ER630不锈钢焊丝,零件开坡口、单面焊双面成型[7-8]。小气瓶焊接顺序如下:点焊→左右半球焊接→点焊→左半球+中轴焊接→点焊→右半球+中轴焊接,焊缝100%进行射线探伤(RT),质量满足按照JB/T 4730.2标准I级要求。

1.4 热处理工艺

1)RH510。

17-7PH小气瓶焊后按照图5所示热处理制度RH510进行强化处理,随炉升温至1 050℃,保温2 h,炉内气冷至室温;然后随炉升温至950 ℃,保温20 min,气冷至室温;然后做-73 ℃冷处理,保温6 h;然后随炉升温至510 ℃,保温50 min,炉内气冷至室温出炉,冷却介质为不小于99.999%的高纯氩气。

图5 热处理强化制度RH510曲线图

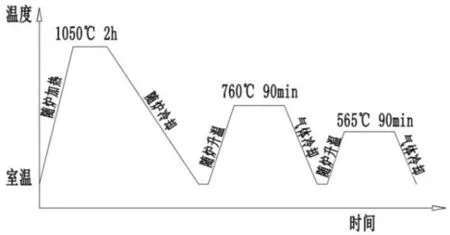

2)TH565。

17-7PH小气瓶焊后按照图6所示热处理制度TH565进行强化处理,随炉升温至1 050℃,保温2 h,随炉冷却至室温;然后随炉升温至760 ℃,保温90 min,空冷至室温,然后随炉升温至565 ℃,保温90 min,空冷至室温,冷却介质为不小于99.999%的高纯氩气。

图6 热处理强化制度TH565曲线图

1.5 强度试验

在防爆试验间进行压力爆破试验,从小气瓶中轴小端缓慢通入洁净的去离子水进行液压爆破试验,爆破失效压力不低于85 MPa,爆破的小气瓶应有碎片,爆破口呈撕裂状。

2 试验结果与分析

2.1 不同成型工艺对焊接性的影响

小气瓶不同工艺加工的零件焊接合格率相差较大,以30套为试验样本进行焊接合格率验证,焊接后所有焊缝100%进行射线探伤,验证不同成型工艺零件的焊接合格率,验证结果见表2。

表2 不同成型工艺小气瓶的一次焊接合格率

2.2 热处理工艺对爆破强度的影响

不同加工工艺的小气瓶经过不同的热处理工艺强化后,其性能差异较大(见表3)。小气瓶爆破试验结果应满足“爆破压力不小于85 MPa,且爆破口呈撕裂状,不应出现碎片”的设计要求。17-7PH棒料机械加工和板料拉伸加工成型小气瓶,焊接完成后做RH510热处理强化,爆破压力为42~70.4 MPa,强度较低,性能不满足设计要求。17-7PH模锻加工和板料拉伸成型的小气瓶,焊接完成做TH565热处理强化,模锻成型的小气瓶爆破压力为90.3~97.6 MPa,爆破后有碎片,性能不满足设计要求;板料拉伸成型小气瓶爆破压力为85~90.2 MPa,爆破口呈撕裂状,性能满足设计要求。

表3 不同工艺小气瓶的爆破结果

2.3 爆破断口微观形貌分析

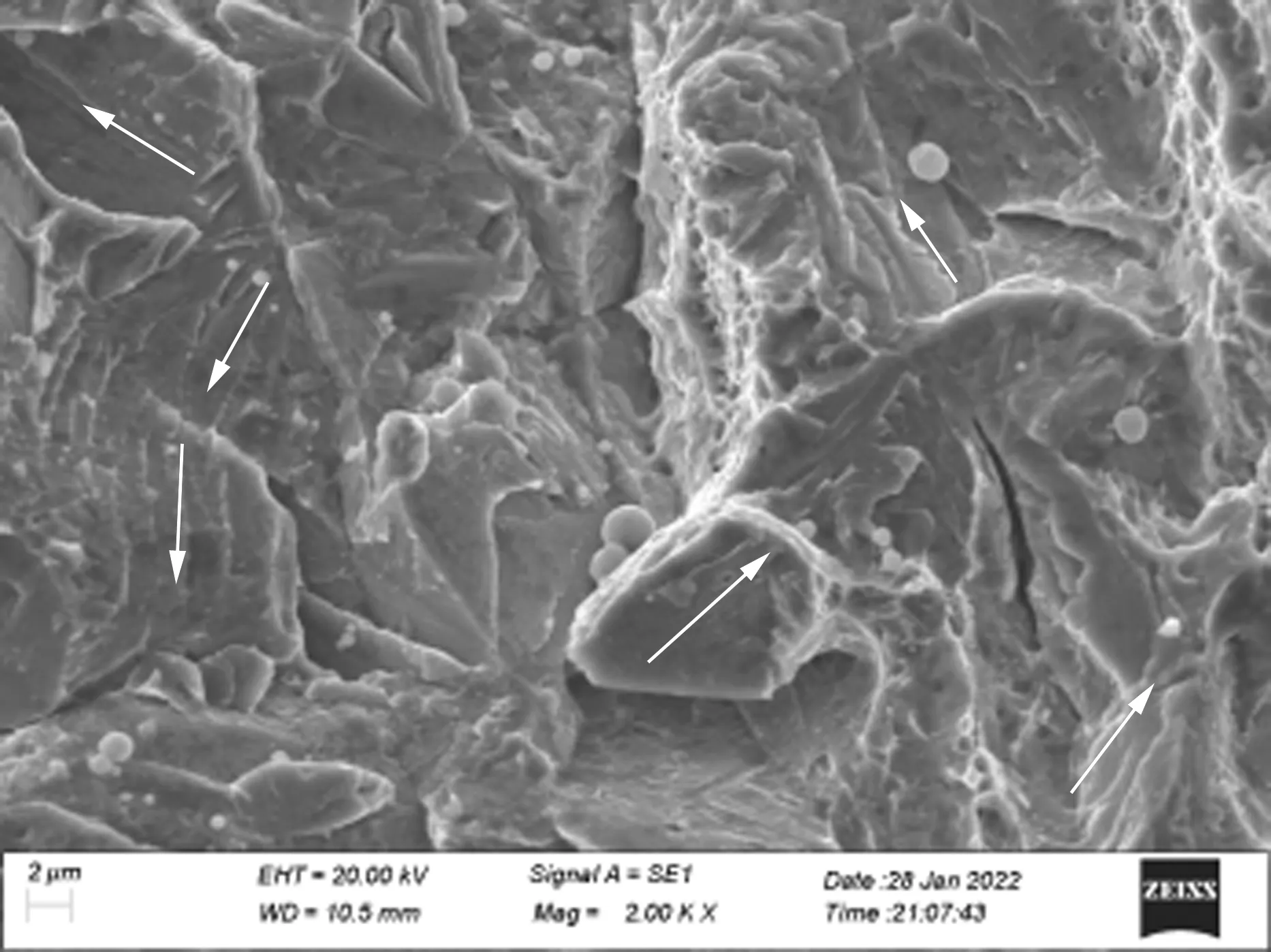

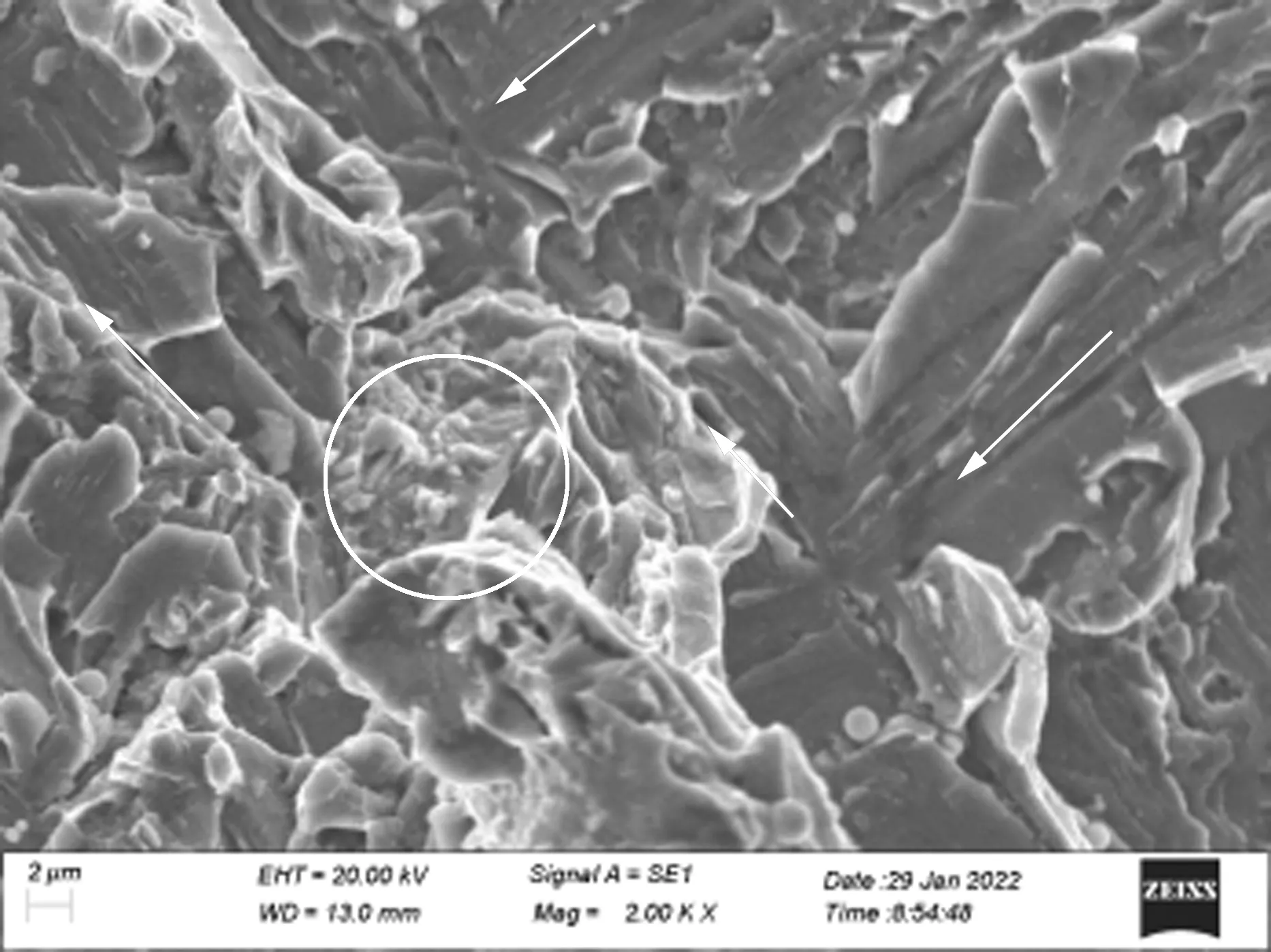

2.3.1 棒料模锻加工(TH565热处理强化)

棒料模锻后机械加工成型的小气瓶爆破断口SEM照片表明其爆破破裂为脆性断裂,爆破口的微观形貌呈现典型“河流花样”,“河流”走向如图7箭头指向,在气瓶爆破试验过程中,球型瓶体受到载荷复杂多样,断裂后“河流”走向性不一致,“河流花样”为断裂过程中一些台阶,“河流花样”在爆破过程中存在交叉合并,进一步形成台阶消耗能量,并在爆破失效后残留在爆破断口[9]。

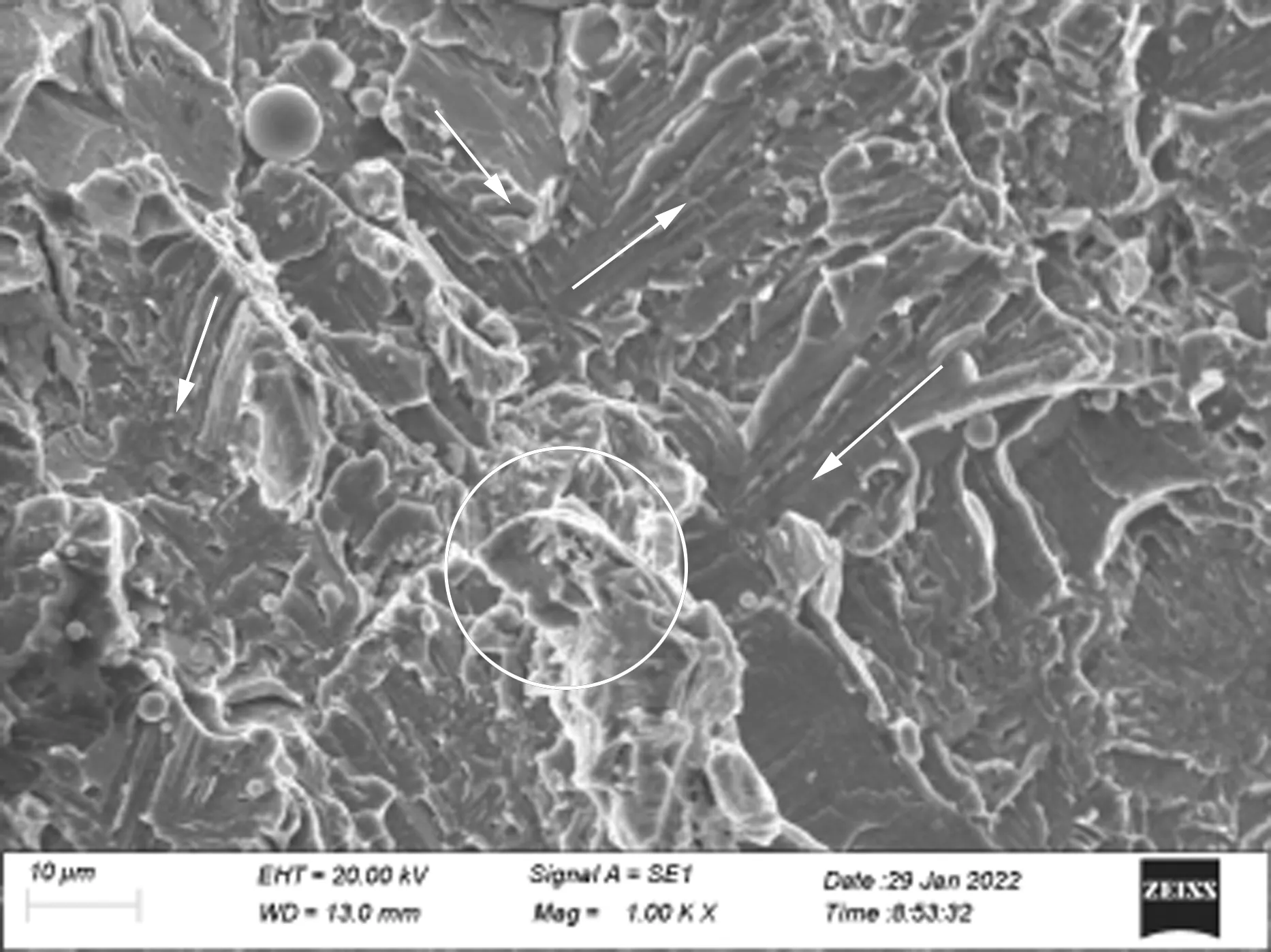

2.3.2 板料拉伸和棒料加工(RH510热处理强化)

17-7PH板料拉伸加工成型,焊接完成经过RH510热处理强化后,从断口微观形貌可以看出,材料断裂形式存在脆性断裂和塑性开裂的混合形式,断口微观形貌呈现典型的“河流花样”和不规则边缘舌形区域的“延性韧窝”断口(见图8中圈起区域),其中“河流”走向如图8所示。

a) ×1 000倍

b) ×2 000倍

a) ×1 000倍

b) ×2 000倍

放大2 000倍的爆破口SEM照片中表面,断口部位存在大量的球型颗粒,这些球型颗粒大多与材料基体相连,说明球形颗粒是材料内部本身存在,非外界带入,这些颗粒为零件加工成型过程形成夹杂物,这些夹杂物颗粒的存在很大程度上降低了材料韧性,小气瓶爆破试验过程中从颗粒物处开裂。

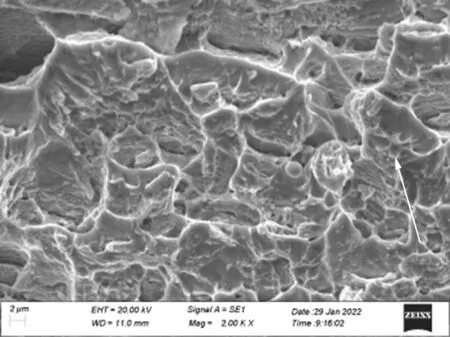

2.3.3 板料拉伸加工成型(TH565热处理强化)

板料拉伸成型的小气瓶,焊接完成经过TH565热处理强化后做爆破试验,从断口微观形貌可以看出,材料断裂为塑性断裂(见图9),断口微观形貌呈现典型的“韧窝”,这种“韧窝”形貌结构具有一定的波浪走向性(箭头指向),类似被拉长的“剪切韧窝”,主要与小气瓶爆破断裂前的微塑性变形有关。

a) ×1 000倍

b) ×2 000倍

在试验打压过程中,随着小气瓶内压力逐渐增大,瓶体受到的拉伸载荷逐渐增大,原存在瓶体内部的显微裂纹(孔洞)聚合、夹杂物或析出第二相粒子与基体的界面处材料塑性流变中也会萌生裂纹,这些缺陷或材料一致性较差的区域,会因有效承载面积减小和裂纹尖端应力集中等因素而产生塑性变形,产生颈缩,进一步发生断裂[10]。

板料拉伸(TH565)加工成型的小气瓶爆破后撕裂为塑性断裂,断裂前存在一定的塑性变形,断口形貌为典型的韧窝形貌,爆破断裂过程中吸收能量最多,小气瓶爆破压力为85~90.2 MPa,爆破口为撕裂状,小气瓶性能满足设计要求。

3 结语

通过上述研究可以得出如下结论。

1)小气瓶半球零件最佳加工工艺为板料拉伸后机械加工成型,该工艺生产效率高,材料消耗低,且焊接合格率高。

2)17-7PH材料小气瓶焊接后最佳热处理强化为TH565。

3)17-7PH板料拉伸成型小气瓶,爆破压力为85~90.2 MPa,爆破口呈撕裂状,失效形式为塑性破裂,满足小气瓶设计要求。