地铁车辆段架梁机应用研究*

陈 明,侯国树,钟万才,李志强,吴恩泽,王 生

(中铁建工集团第五建设有限公司,广东 广州 511400)

1 工程概况

广州地铁11号线全长约44.2km,全部采用地下敷设方式,共设车站32座,赤沙车辆段1座,主变电站3座。11号线为广州市中心环线,也是广州地铁首条环线,基本环绕广州中心城区。全线仅设置1座车辆段,兼顾“车辆段+停车场”功能。赤沙车辆段总建筑面积约为36.2万m2,双层结构,地下部分高12m,地上高9m。基坑面积为13.67万m2,宽约240m,长约750m,单层盖板面积约17.1万m2。

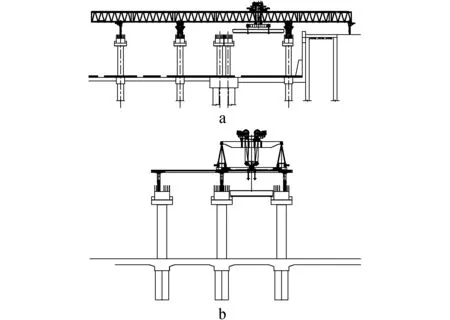

该工程采用装配式结构的主要有纵梁、横梁及小箱梁等预制构件,装配式预制构件总片数8 802片,截面类型分为中纵梁、边纵梁、箱梁,最大梁长18.37m,最大梁重为111.7t。装配式结构如图1所示。

图1 装配式结构

2 工况特点分析

地铁车辆段在结构形式上因建筑功能需要,双层双向均存在跨度和方向上的变化,且无法统一,与传统的线性桥梁或预制构件工况存在很大差异。同时车辆段预制梁体架设明显有别于交通工程。

1)车辆段双层纵横双向不均匀,不同于交通工程中线状施工,而是变为纵横向面状施工。

2)工程预制装配结构实为叠合结构,叠合层施工作业前,已架设好的预制构件不能承受施工荷载,给设备站位带来极大的干扰。

3)存在大量现浇作业,如立柱、叠合层、湿接缝等,装配式架梁与现浇作业交叉频繁,架梁装备与塔式起重机等非机动运输设备存在平面位置上的冲突。

3 现有常规设备分析

本工程工况条件比较复杂,给现有设备选型带来较大困难,国内现有架设工装设备较难适配,具体分析如下。

3.1 C形吊

C形吊在国内处于研究和试生产阶段,设备具有常规架桥机的基础性能,为房建类装配预制构件而设计,具有自重轻、移动方便的特点,如图2所示。

图2 C形吊设备

但该设备并不适用于本工程,主要原因为:①底板高差达1.7m,板面高低不平,C形吊无法行走;②C形吊在国内目前暂无使用先例,对设备吊装的稳定性无法做出判断;③此设备经现场简易试验及测算,使用频次过多,经济性较差。

3.2 双悬臂一体式架梁机

双悬臂一体式架梁机常规用于预制场或梁场的构件运输,其在固定轨道上或固定路线内移动,少数工况条件下也用于预制构件的起吊架设,如图3所示。

图3 双悬臂一体式架梁机

此类设备存在悬臂吊梁,起重量受限,无法有效起吊重型梁构件,此外设备支腿数量有限,单个支腿载荷过大,超出工程结构所允许的限值。

3.3 踩桥墩导梁机设备

踩桥墩导梁机设备常用于线性工程,如桥梁梁体的架设,设备其自身结构呈长线型,移动走形亦呈线形。此类设备所应用的工况条件与本工程较为相近,如图4所示。

图4 桥墩导梁机架设

此类设备可纵向架设预制构件,移动速度较快,但本工程难以适用,原因在于本工程梁柱节点上有预埋钢筋,且纵横梁之间钢筋交错,此类设备无法有效站位。此外,立柱分布不规则,间距不均,对此类设备的支腿调整存在诸多限制,整体架设效率降低。

经综合分析和评估,国内成熟的架设机械皆不适应本工程的复杂工况,因此须重新研发一种可应用于本工程的架设机械。

4 架设设备研究分析

4.1 平面架梁方式

本工程装配式预制构件架设为“面”状工况,架梁是一个平面,运梁方向相对较固定,这会导致运梁方向和架梁方向呈垂直状态。因此,要求设备吊具带回转功能。而常规架桥机为“线性”架梁,运梁方向与架梁方向在同一条线上,采用双小车共同抬吊的方式带梁通过,只有单个小车的起重量(约100t)会通过主梁跨中,且小车吊具不具备回转功能,不能很好适应纵横双向工况的架设。

4.2 整机走形动作

本工程工况中除所需的设备存在横向和纵向移动需求,设备移动走形过程中需过台阶、跨镂空带以及上基坑等。因此需要新型设备所有的支腿都带有走形轮组,且为了避让基坑内各种立柱以及不规则区域等,支腿走形轮组不仅轮组本身需带有转向功能,车架也需带有转向功能。过镂空带以及从1层结构到2层结构需要设备具有自顶升功能。

而常规架桥机(如200t架桥机),因为只需沿纵向过孔,虽然也有4条支腿,但是支腿本身的功能比较少,可能存在单个支撑腿带有驱动,但更多支腿只起支撑作用。常规架桥机的支腿也只能小范围伸缩调整,不具备大伸缩的功能。

4.3 设备跨度

因本工程预制箱梁设计要求叠合层浇筑完成形成整体后,设备才允许站位,而梁柱节点的浇筑需要四周的预制箱梁架设完成。此外,结合浇筑与架设的工期安排,采取一次架设2列预制箱梁方式。因此所需设备本身需跨3列预制箱梁,而箱梁的列宽长短不一,最大达69m,常规状态下需达到66m。

常规架桥机整机最长为53~68m,实际有效跨度支撑为20~33m。而根据建筑结构尺寸,所需设备的整机长度约为76m,实际跨度至少达到66m,远远大于常规桥机的跨度。从理论上,跨度大小对设备主梁的质量影响比起重量影响更大。因此,虽然整机长度相差不大,但是该设备的主梁质量要远大于常规架桥机的主梁质量。

4.4 设备高度

设备高度应主要考虑工程的结构高度、预制梁片高度、运梁车高度、吊具高度及安全距离,需超过塔式起重机的高度。基坑内存在塔式起重机,最低有效降低高度为17.3m。综合以上因素,设备的最低起升高度为20m。

4.5 设备起重量

常规架桥机额定起重量在200t左右,所需设备的最大起重量为111.7t,起重系统初步可满足要求。

4.6 设备吊具

常规小车吊具不具备回转功能,吊具长度2~3m。因为是双小车抬吊,吊具本身不需带调平功能。而本工程所需设备的小车吊具需带有回转功能,且因是单吊点,其吊具长度必须与梁片长度方向保持匹配,达到15m以上,且吊具本身还需带有横向和纵向调平功能。因此所需设备的吊具质量远远大于常规架桥机的质量,对所需设备主梁的影响进一步增大。

4.7 设备支腿质量

常规架桥机的多数支腿高度为4~5m,其最长的前辅助支腿高度也不到9m,且多数支腿只起到支撑作用,支腿底部不带轮组。

所需设备的架梁机需站位在结构下层来架设上层梁片,并且所需设备需要通过基坑内塔式起重机,因此所需设备架梁及各支腿的整体高度应至少维持在20m以上,且支腿下方带有轮组。

由于梁片承载力的限制,各支腿的轮组数量应相应增加,分散轮组受力,因此各支腿的承重要远大于常规架桥机的支腿质量。单个箱梁承重最大为50t,单个支腿最大承重为200t,根据架梁设备结构形式,需要架梁设备具有荷载分担的功能,不能使单个支腿的荷载过大。因此支腿设计有1套液压装置来分担荷载。

综上,所需设备的结构尺寸、性能参数与常规架桥机相比,所需设备功能和整机的长度、跨度、起升高度以及宽度等方面都有较高要求。综合评估,吸收门式起重机和架桥机的优点,在常规架桥机的基础上进行改进研发可行。

5 新型设备研发

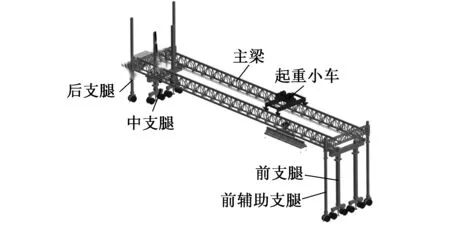

经过综合研究,最终针对该工程研制出新型桥门式起重架梁设备——八支腿四向行走自顶升架梁机,如图5所示。

图5 新型架梁机设备

新型设备主要由起重小车、主梁、支腿等部件组成。

1)起重小车 起重小车带旋转吊具,小车具有横移功能。

2)主梁 采用桁架结构,承载性能较常规架桥机提升1倍。

3)支腿 设有4个支腿,带伸缩功能,前支腿和中支腿能够沿主梁方向移动,4个支腿都带有走行轮。前支腿和中支腿为驱动轮,前辅助支腿和后支腿为从动轮,可解决双层跨越问题。

4)大车 大车采用轮胎式,车架带旋转功能,解决纵横向双向移动问题。

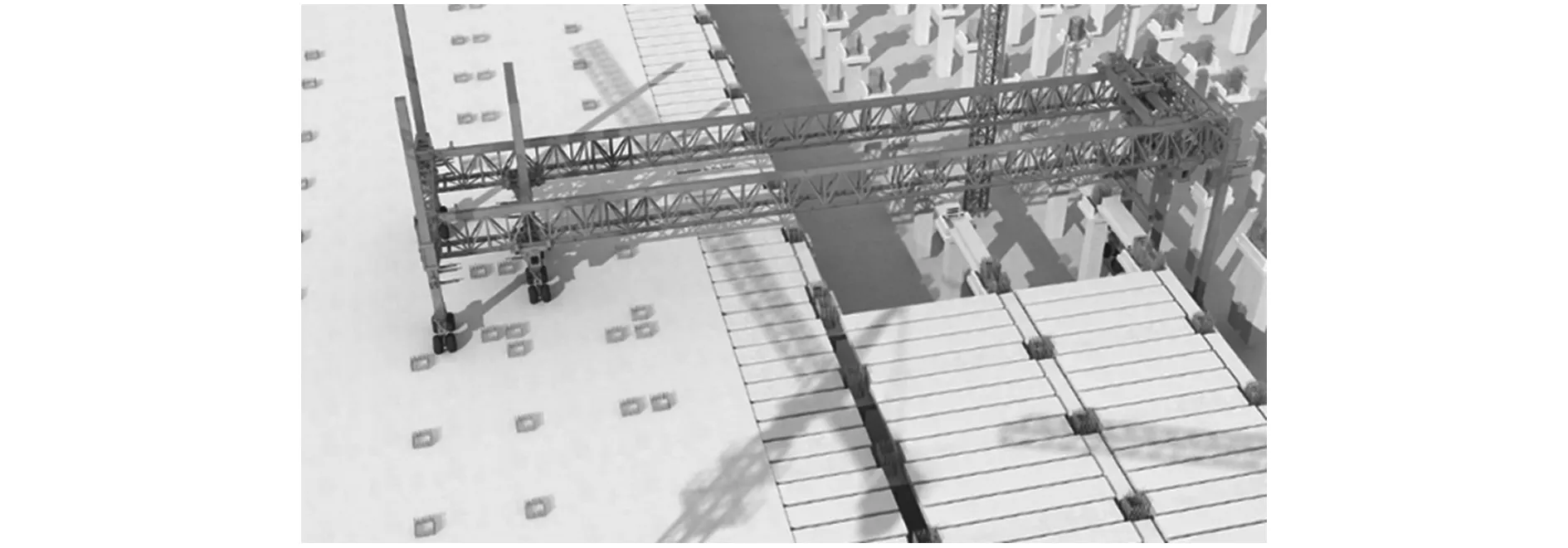

新型架设设备工作如图6所示。其主要工作原理为:①4条支腿可避免设备站在同一层面,解决设备支腿所占列的箱梁架设问题。②支腿收缩功能 4条支腿中的2条支腿自由收缩转换,可解决高低差和过坑问题。③支腿升高功能 2条支腿自由升高,可解决双层架设问题。④自动转向轮胎 配备自动转向架式机轮,可解决横向纵向移动问题。

图6 新型架梁机设备工作

6 应用效果分析

新型架梁机设备已成功生产,并且投入到广州地铁11号线赤沙车辆段工程中使用。新型架梁机整机重459t,最大起重量120t,最大起身高度20m,小车纵移速率空载时0~20m/min(重载时0~10m/min),小车横移速率空载时0~6m/min(重载时0~3m/min),整机行走速率空载时0~5m/min。从使用情况看,新式架梁机较好地实现了横向和纵向移动行走和整机上下升降的需求,对面状装配式结构施工有较好的适用性。新型架梁机设备属于新式设备,在设计和生产制造上选择更为轻便的桁架结构,用钢量更节省,与常规架梁机相比在技术经济性上有一定优势,如表1所示。

表1 新式架梁机与常规架梁机技术分析

7 结语

地铁装配式车辆段结构为一种新型结构形式,传统建设方式和常规架梁设备不适用于此种新型结构形式。根据应用工程的实际工况特征,对适用于此类装配式结构形式的机械设备进行了研究,从设备需求、关键部件、关键参数进行了详细分析,研制出一种新型架梁机设备,并取得了较好的应用效果。