竹/棉(55/45)15.5tex混纺织物的生产实践探讨*

姚海伟,乌军锋,蓝海啸

(1陕西工业职业技术学院,陕西咸阳 712000;2中华人民共和国西安海关,陕西西安 710075)

竹浆纤维具有良好的可纺性,可以生产出纯竹纤维产品,但由于其纤维间抱合力较小,强力较低,可与涤、棉等纤维混纺,取长补短,改善纺纱性能,提高产品质量。不论是纯纺还是混纺,都可纺制低线密度纱线,织制轻薄类织物。在纺纱工艺中,考虑到竹纤维强力较小,抱合力较低,吸湿性大,在纺部采用相应的工艺错施[1]。

竹纤维有良好的服用性能,但可纺织性能不很理想,纯竹纤维难以纺制出高支高密织物,为了发挥竹纤维的优势,采用与棉混纺,提高纺纱性能,提高织物档次。本文分别以竹/棉(55/45)15.5tex 混纺纱线生产 406×298 160 1/1,纯竹纤维纱线(55/45)15.5tex 生产294×284 160 1/1平纹组织织物为例,探讨其生产关键工艺的异同,以期对企业提高织造效率、改善产品质量有所帮助。

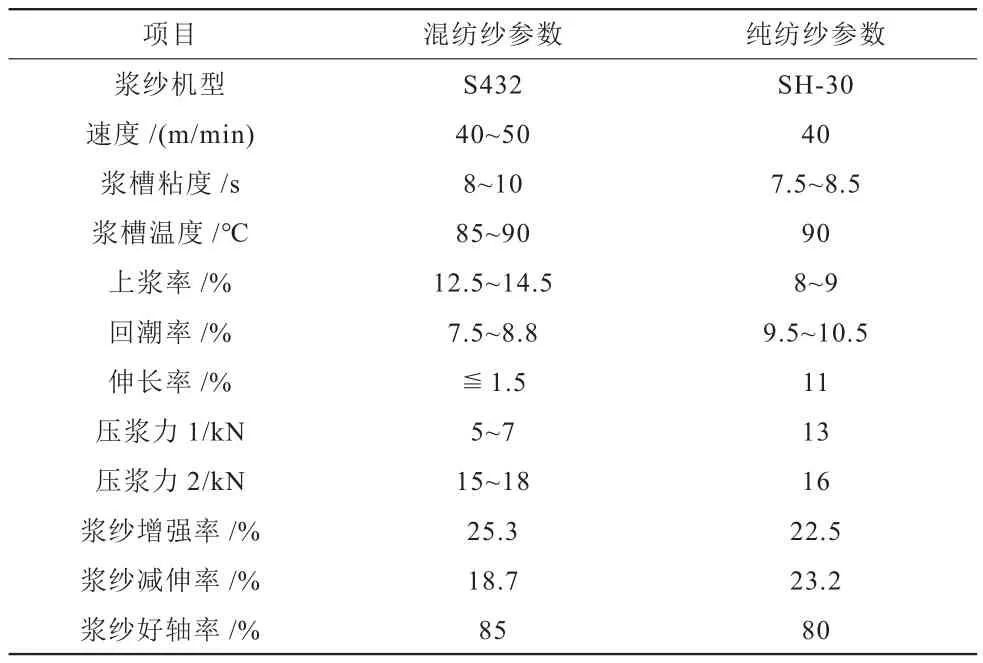

1 整经工艺

整经使用瑞士BENNINGER贝宁格整经机,保证了布面质量,整经的原则:中速度,小张力,低伸长,保弹性。为了保证整经好轴率在98%以上[2]。整经工艺配置见表1。

表1 整经工艺配置Table 1 Warping process configuration

由于竹纤维纱线强力较低,容易伸长,对于纯纺纱线,在整经过程中,应采用低速度、小伸长工艺。操作上尽量做到通道干净、光洁、无毛刺,做到排列均匀、卷绕均匀、张力均匀,控制整经百根万米断头在1.5个以内,保证浆纱质量。

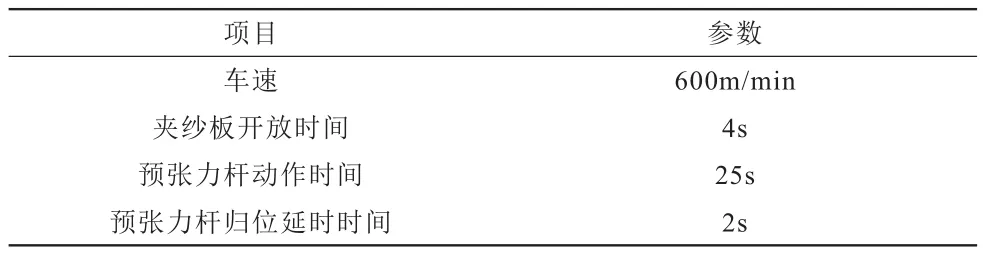

2 浆料配方

根据竹棉混纺精梳纱线的特点,织造加工重点在浆纱。竹棉混纺精梳纱上浆,既要有较好的浸透以适当增强,又要有良好的被覆以贴伏毛羽,形成柔韧光滑的浆膜。主浆料采用变性淀粉,再加以适量的PVA和丙烯酸类浆料[3]。

对于纯纺纱线,因为竹纤维纱线毛羽较多,吸湿能力强,单纱强力CV%值偏高,但单纱强力低,湿态时纤维易滑脱伸长,应合理选择浆料和制定浆纱工艺。采用即选择粘着力较好、粘度较低、渗透性好、分纱性好的淀粉浆料,而且浆膜弹性较好的变性淀粉浆料TB-225或再加适量浆纱性能更好的复合浆料GM8-60,可适当配以高醇解度PVA及一定量的丙烯酸类浆料KT、YL等,以改善浆纱质量[4]。纯纺纱及竹棉(55/45)混纺纱可采用的浆料配方见表2。

表2 纯纺纱及竹棉(55/45)混纺纱浆料配方Table 2 Sizing formula of pure spinning and bamboo-cotton (55/45) blended yarn

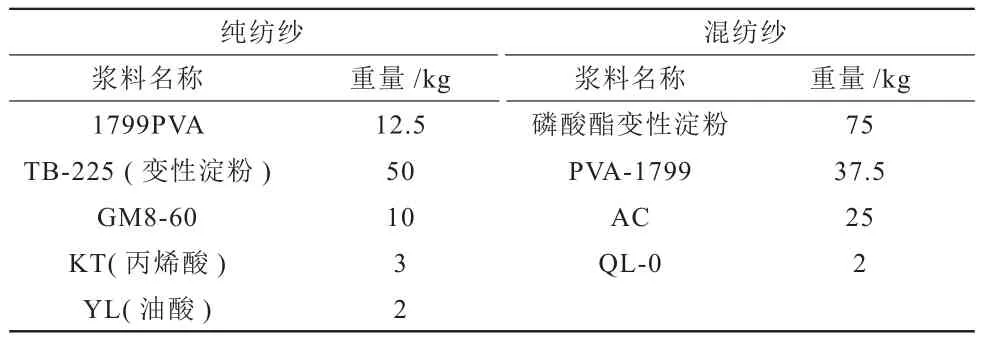

3 浆纱工艺

根据竹纤维吸湿导湿性强、纤维间相对滑移大的特点,浆纱采用小张力、小伸长、轻加压、重被覆的工艺路线,以达到保伸、增强和减磨的上浆效果。竹棉混纺精梳纱的上浆率不宜过高,要注意上浆的均匀性。竹纤维吸湿速度快,易浸透,要轻压,上浆率以低于同支数纯棉和粘胶纤维纱线1%~2%为宜,同时浆液含固量也应偏低掌握[5]。

浆纱伸长率控制是竹棉混纺精梳纱上浆的一个重点,合理控制经轴退绕张力和浆槽湿区张力,使纱线在较松弛状态下上浆,浆纱总伸长率控制在1.5%以下,但应注意浆纱过程中的张力也不宜过小,否则会增加分绞断头[6]。浆槽温度不宜过高,应控制在85~95 ℃之间,烘房温度控制在100~110 ℃,温度过高会影响竹纤维强力[7]。

对于纯竹纱线,可采用“中速度、小张力、低粘度、低温度、中上浆、保伸长” 的浆纱工艺路线。在浆纱时,只要能正常运转,各段的张力尽可能减小到最低程度,并采用较轻的压浆力,适中的车速,以减少浆纱的伸长。采用津田驹SH-30型预湿浆纱机,为了减少浆槽的喂纱伸长,预湿槽和浆槽之间设为负伸长,使纱线在松弛、自然的状态下进入浆槽,不但有利于浆纱对浆料的吸附,也能有效地减少纱线伸长,降低纱线在浆槽中的断头现象[8]。在浆纱操作上,起机质量也很重要,采用先穿大小绞线再放浆的方法,待大小浆槽浆放满后,用大压力开车起机。目的是减少纱线在起机时的断送,待开车正常后降压力到正常的范围。操作时,要严格控制车速和温度,并保证浆液粘度。并且,在开车过程中,还要勤放绞线,减少并头。因竹纤维纱吸浆性能较好,吸浆速度快,为防止过度上浆,增加脆断,故含固量不宜太高,粘度一般在7.5~8.5 s,上浆率一般控制在8%~9%范围内较佳,回潮率10%±0.5%。由于竹纤维纱吸湿后,随着温度的上升,竹纤维纱的强力会明显下降,浆槽温度宜控制在85℃左右,同时烘筒温度宜为100~110 ℃,防止过度烘燥而造成浆纱脆断头[9]。具体混纺纱、纯纺纱上浆工艺见表3。

表3 混纺纱、纯纺纱上浆工艺Table 3 Sizing process of blended yarn and pure yarn

4 纺纱产品设计

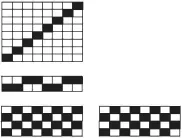

为提高产品的质量和档次,弥补竹纤维不足,用纺制的竹/棉(55/45)15.5tex纱线,设计织物,采用简单的平纹组织[10]。织物上机图如图1所示。

图1 平纹组织的上机图Fig.1 Top drawing of plain weave

5 织造工艺

该织物织造在喷气织机上进行,采用小(中)开口,适当降低后梁高度,车间湿度应偏低掌握,相对湿度宜在64%~68%,有利于保持纱线的强力和弹性,但也不能过小,否则增加断头[11]。温度控制在28~30 ℃。

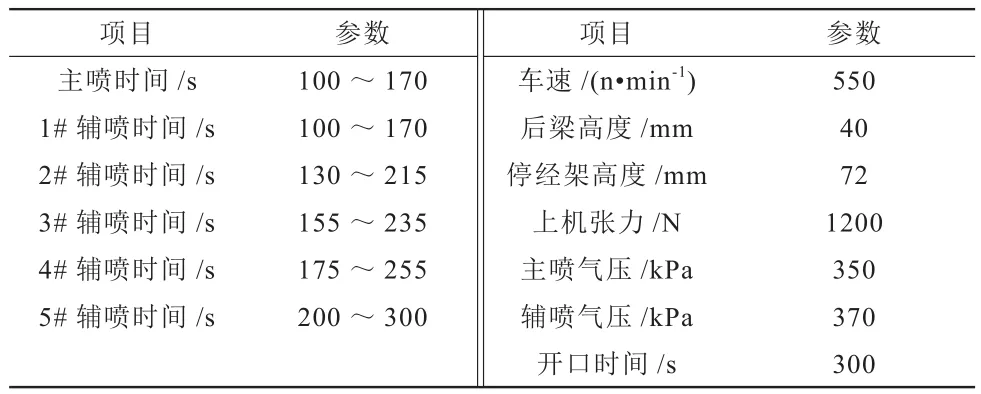

竹棉混纺织物吸湿透气、滑爽,兼有竹与棉两者的优点,生产高支混纺纱线难度较大,织部各工序张力应注意偏低掌握,纱道应光滑,减少摩擦。浆纱严格控制湿伸长。织造应控制张力、减少摩擦,车间温湿度应适当,以提高织造效率和产品质量[12]。竹棉混纺织物织造工艺见表4。

表4 竹棉混纺织物织造工艺Table 4 Weaving process of bamboo-cotton blended fabric

根据竹纤纱强力低、易脆断的特性,对于纯竹织物,应采用“小张力,小开口,低后梁”的织造工艺。为了减少断头,采用小张力、小开口,但由于小开口的梭口清晰度较差,尽量减小上下层经纱张力差异以保证开口清晰,故停经和后梁位置应低于纯棉织物,这样可以提高开口清晰度,减少断经,有利于纬纱正常飞行,减少纬向阻断停台[13]。选用ZA205-2N-280喷气织机的纯竹织物织造主要工艺见表5。

表5 纯竹织物织造工艺表Table 5 Weaving process table of pure bamboo fabrics

6 结语

由于竹纤维纱线的强力较低、伸长较大,在整经中宜采用中速度、小张力、低伸长的工艺。

在浆纱中要兼顾增强与被覆两大作用,由于竹纤维和棉纤维均属于纤维素纤维,浆料以变性淀粉为主,加以适量的PVA和丙烯酸浆料[14]。纯纺纱由于竹纤维属于纤维素纤维,浆料以变性淀粉为主,上浆应采用预湿、超喂、低温的工艺。

织造工艺则主要采用开口动程小的新型织机,控制合适的张力,减少摩擦,保持合理的温湿度,提高生产效率和产品质量。