耐热聚乳酸的制备与性能研究

胡志刚,郭海涛,张作宁

(银禧工程塑料(东莞)有限公司,广东东莞 523187)

聚乳酸是一种可再生的生物聚酯材料,主要由淀粉和糖等发酵形成乳酸,再由乳酸形成丙交酯开环聚合得到,能够在微生物的环境中降解生成二氧化碳、水和一些小分子生物质[1]。其优良的加工性能、机械强度使其成为最具潜力的环保材料,在一次性餐具、包装、生物等领域具有广泛应用[2-3];但由于PLA的耐热性差、脆性大等,缺点限制的其应用[4-5]。

通常添加PLA成核剂可以提高PLA的结晶度进而增加材料的耐热温度。与耐热树脂共混、二次结晶处理。任何一种单一方法的使用,对聚乳酸的耐热性提高都没有取得一个较好的效果,因此本文采用与耐热树脂共混以及外加成核剂的方法增加PLA的耐热温度扩展其PLA的应用范围。

1 实验部分

1.1 主要原料

PLA:3052D,美国Nature Works 公司;PBS:FZ71,PTT公司;癸二酸二苯基二酰肼:SDA260,东莞盛德新材料有限公司。

1.2 主要仪器及设备

双螺杆挤出机:TSE-35B,南京瑞亚挤出机械制造有限公司;注塑机:HTB80海天机械有限公司;差示扫描量热仪(DSC): DSC-Q10 ,美国TA公司;电热鼓风干燥箱:10100AB,北京中兴伟业仪器公司;热变形维卡软化点温度测试仪:XRW-300C4 ,上海皆准仪器设备有限公司;万能拉伸测试试验机:TS-2000M,高铁检测仪器有限公司;冲击测试实验机:ZBC-4,深圳新三思材料检测有限公司;熔体流动速率仪:GT-7100-MI,高铁检测仪器有限公司。

1.3 样品制备

将PLA和PBS分别置于干燥箱中,70℃干燥12h,然后按一定比例混匀,加入到双螺杆挤出机中挤出造粒,温区设置依次为:加料段140~150 ℃,熔融段180~190 ℃,均化段195℃,口模200℃。实验组成配比见表1。

表1 样品配备配比表Table 1 Sample proportioning table

1.4 性能测试

DSC分析:称取5~8 mg样品,从25℃升至200℃,恒温5min,然后降温至25℃,再升温至190℃。设置升温速率为20℃/min。结晶度(Xc)按式(1)计算[6-7]:

式(1)中,Xc为结晶度;ΔHm为熔融焓;φPLA为组分中PLA的质量分数;ΔHm0为PLA完全结晶的熔融焓,通常为93.61J/g。

热变形测试:选取长宽厚分别为80mm、10mm、4mm的标准样条,设置跨距为64mm,水平放置,在0.45MPa,120℃/h的升温速率下,升至140℃的条件下测试。

力学性能测试:拉伸速率为50mm/min,按GB/T 1040.1-2006进行,弯曲性能测试速度为2mm/min,按GB/T 9341-2008进行;缺口冲击测试量程为2.75J,按GB/T 1843-2008进行。

2 结果与讨论

2.1 材料结晶性能

在聚合物合金中,共混物的性能受到各个组分的影响,PBS聚酯结构为线性,较PLA在结构易结晶,耐热温度比PLA高30~40 ℃[8-9]。同时由于 PBS和PLA树脂熔点相差较大,在共混过程中PBS可能会对PLA的结晶起到一定的促进作用,进而提高聚乳酸的耐热温度。

图1为纯PLA、纯PBS以及其合金材料的升温曲线,对应的相关数据见表2。纯PLA的熔点为173℃,玻璃化转变温度为62.7℃,DSC降温曲线为一条平直的水平线,未观测出明显的结晶现象,DSC升温过程中曲线出现微弱的熔融峰,表明纯PLA结晶较慢[10-11]。当PLA与PBS 共混时,PLA/PBS合金在100℃附近出现了较为明显的结晶峰。升温曲线中,PLA/PBS合金的熔点在177℃附近,明显高于纯PLA的熔点173℃,说明PBS的加入促进了聚乳酸结晶性能的提升。同时可以发现,在升温曲线中随着PBS含量的增加PLA/PBS合金的熔点先升高后降低,在PBS含量为20%时PLA/PBS合金的升温曲线上出现较为明显的冷结晶峰,说明少量的PLA加入有助于促进PLA的结晶,当PBS含量较多时对聚乳酸结晶性能的提高起负相关作用。当PBS含量达到20%后,在PLA/PBS的升温曲线113℃附近出现较小的PBS熔融峰,说明合金中的PBS组分与PLA组分发生了相分离。PLA/PBS合金中PBS的结晶限制了PLA分子链段的运动,在降温过程中链段的运动成为影响聚乳酸结晶性能的主要主导因素,因此造成聚乳酸晶体的完整度下降在升温过程中出现冷结晶现象[12-13]。

表2 材料结晶性能Table 2 Crystallinity of materials

图1和图2是成核剂含量对PLA/PBS结晶性能的影响,从图1可以看出,随着成核剂的添加PLA/PBS合金的熔点先向高温区移动,当成核剂含量大于0.8%时,PLA/PBS合金材料的熔点又向低温区移动。从图2 PLA/PBS合金的降温曲线中可以发现,随着成核剂的添加材料的结晶温度逐渐向高温区移动。但是当成核剂含量大于0.8%时,复合材料的结晶峰半峰宽明显变大,结晶性能变差。

图1 PLA复合材料降温曲线图Fig.1 Composite cooling curve

图2 PLA复合材料升温曲线图ig.2 Temperature rise curve of composite

2.2 材料耐热性能

图3为PLA/PBS合金材料的热变形图,从图中可以看出,纯的聚乳酸其耐热温度只有55.6℃,PBS的加入使得聚乳酸材料的热变形温度大幅度提升,当5%PBS加入时,其耐热温度提高了37%,随着PBS含量的继续增加,PLA的耐热温度迅速增大。当PBS含量为10%时,PLA的耐热温度提到104℃,比纯的聚乳酸提高了87%。继续提高PBS的含量发现聚乳酸的耐热温度呈下降趋势,可能是因为PBS对聚乳酸结晶性能的促进作用有限,过量PBS的加入可能会阻碍聚乳酸的结晶性能。

成核剂对聚乳酸的结晶起到促进作用,能够缩短聚乳酸的结晶时间[14]。从图3中可以看出,成核剂与PBS具有协同效果,适量成核剂的加入能够进一步提高聚乳酸的耐热温度。当成核剂添加量0.8%时,其热变形温度达到115℃,相比纯的聚乳酸提高106.8%,大大提高了聚乳酸耐热温度。但是继续增加成核剂的使用量,聚乳酸的耐热性反而下降,这可能是因为大量成核剂的加入,导致聚乳酸在结晶过程中形成很多晶核,同时由于聚乳酸链段的活动能力有限,导致有较多的晶核无法形成完整的晶体,故而引起聚乳酸热变形温度的降低。

图3 复合材料热变形图Fig.3 Composite thermal deformation diagram

2.3 材料力学性能

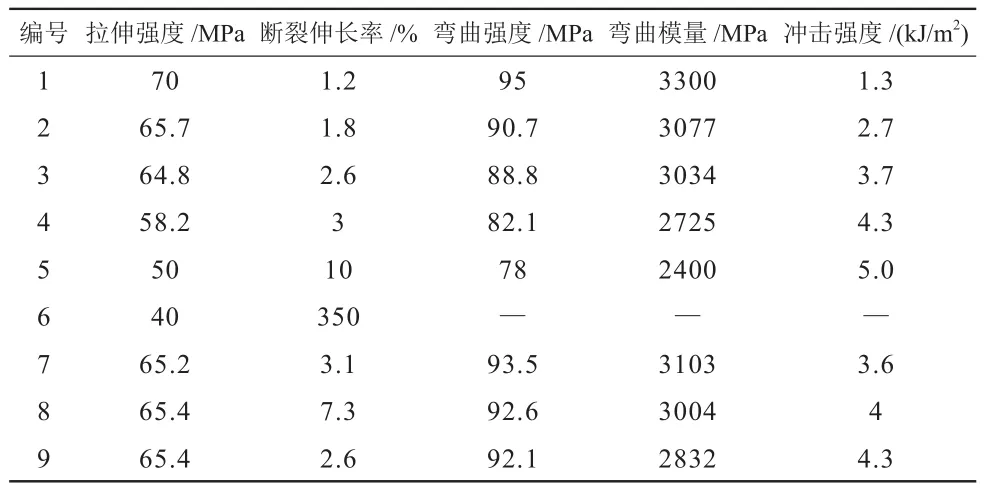

表3为成核剂和PBS添加量对PLA力学性能的影响,表3表明,PLA的拉伸强度随PBS含量的增加而降低,断裂伸长率逐渐增大。当PBS含量大于20%时,PLA/PBS复合材料的断裂伸长率由1.2%增大到10%。在PLA/PBS复合体系中,PBS比PLA力学强度较低,导致其添加到PLA中降低了PLA的力学强度。PBS相比于PLA具有较大的冲击强度[15],表3中数据表明,随PBS含量的增加,PLA/PBS复合材料的冲击强度逐渐增大,可能原因是PBS相当于橡胶弹性体分散在PLA相中,在受到冲击外力时,能够吸收分散材料受到的冲击力。

从表3中添加成核剂的几组数据中可以看出,成核剂的加入对复合材料拉伸强度影响较小,适量成核剂的加入能够促进PLA断裂伸长率的提高,同时提高了PLA/PBS复合材料的弯曲性能,但成核剂用量的变化对复合材料的弯曲性能影响较小。

表3 复合材料力学性能Table 3 Mechanical properties of composites

3 结论

(1)PBS的加入能够促进聚乳酸的结晶,当PBS添加量为10%时,聚乳酸的结晶度最高。

(2)成核剂与PBS具有协同作用,在聚乳酸中起到成核的作用,进一步提高聚乳酸的结晶性能。

(3)9.4%的PBS与0.6%的成核剂复合显著提高了聚乳酸的耐热温度,材料的热变形温度从56℃提高到115℃,且材料不发生变型。

(4)成核剂加入PLA/PBS复合材料中,对复合材料的力学性能影响较小,但能进一步提高聚乳酸的耐热温度,0.6% SDA260成核剂的加入PLA/PBS复合材料的耐热温度可达115℃。