基于fluent仿真与分析叶片数量对离心蜗壳性能的影响

周骏尧

(广东万和新电气股份有限公司 佛山 528300)

引言

随着时代的进步和我国工业化、城市化的高速发展,人们对生活环境要求也不断提升。吸油烟机作为人民生活必不可少的厨房电器设备之一,其吸烟效果直接影响到人们的生活质量及身体健康。多翼离心风机具有大风量、高静压、尺寸小等优点,常常作为核心部件应用在家用吸油烟机中。多翼离心风机的工作原理是,电机带动叶轮高速旋转将气体加速,然后气体在蜗壳内部减速、改变流向,使动能转换成势能(压力)的过程;家用吸油烟机一般采用单级离心风机,烹饪所产生的有害烟气从轴向进入转动的叶轮,气流经过叶轮时改变成径向,最后排除室外。作为多翼离心风机的核心性能部件——叶轮,它是由若干弧形叶片所组成。叶片沿着一定圆周角度均匀分布在圆形盖板上,它们之间所形成的空间就是叶轮的流道。

叶轮的流道形状主要取决于三个因素:叶片数、叶片型线和叶片厚度,叶轮的流道形状与多翼离心风机性能优劣密切相关。较少的叶片数可以增大过流面积,降低加工精度,但会弱化叶轮对于流体的控制能力,进而影响风机的压力与效率;叶片数过多虽可降低各叶片所受负荷,但会使叶片相邻间距减少,增加空化机率,影响风机性能。成心德运用动量守恒理论对离心叶轮的叶片数量进行深入分析,并最终得到叶片数量的选取公式(选取σ=2.2~3.5适宜)[1]。

本文利用仿真软件Fluent对吸油烟机的离心风机系统进行工作状态数值模拟及仿真分析,探究在不同叶片数量状态下的截面速度、压力、速度动能分布等,得出最佳叶片数量及相关结论。

1 仿真建模

1.1 内流场建模

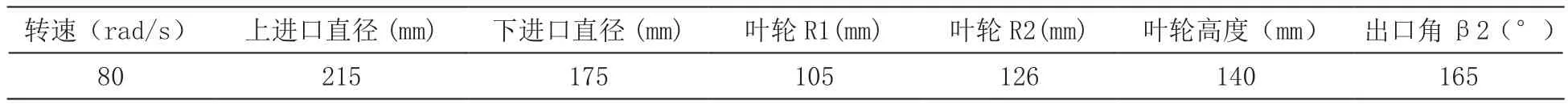

常用吸油烟机的多翼离心风机主要有以下几个部分组成:电机、叶轮、导风圈、蜗壳所组成,其中蜗壳有蜗壳围板、蜗舌、蜗壳支架等,实际生产是通过铆接、焊接等工艺把蜗壳钣金拼接而成部件,所以对流场影响不大的缝隙进行简化。建立三维离心风机系统模型及参数如图1及表1所示。

表1 离心风机流道模型参数

图1 离心风机系统三维模型图

叶片数量选用公式:

根据公式(1)得到叶片数量范围51~80 叶,考虑到叶片太多会增加安装精度,故建立叶片数为52 叶、56 叶、60 叶、64 叶、68 叶的叶轮模型,分别进行其工作状态进行仿真分析。

1.2 网格划分

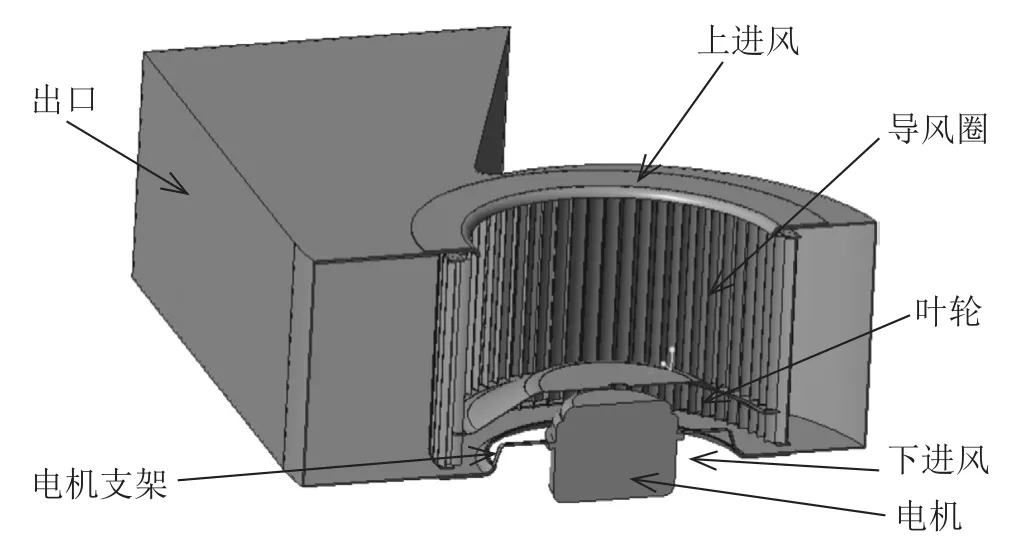

把三维模型导入到ANSYS中,使用SpaceClaim打开并编辑,利用体积抽取命令,提取蜗壳壳体内流体域作为蜗壳区域。通过boolean运算删去蜗壳区域内的叶轮等实体模型,创建叶轮集合拓扑结构定义为叶轮区域;为使空气流入蜗壳速度更均匀,以及蜗壳出口动能充分转化为压力能,提高数据准确性,对蜗壳进口及出口添加延长段并把它划分为进口和出口延长区域;这样整个离心蜗壳的计算区域分为进口区域、叶轮区域、蜗壳区域、出口区域。定义进口壁in和出口壁out,其他壁面wall,待网格生成后进行光顺和网格质量检查,计算流体域网格划分,如图2所示。

图2 网格划分

对叶轮区域进行加密网格划分,定义最小单元位2 mm,边缘膨胀为5 层,增长率为1.2,各个叶轮与蜗壳流域间通过 interface 连接。采用逐渐加密网格的方式,随着网格数的增加,发现计算网格划分质量逐渐趋于稳定,为保证计算结果准确性的同时加快求解速度,最终确定网格总数为 156 万,网格单元质量0.823。

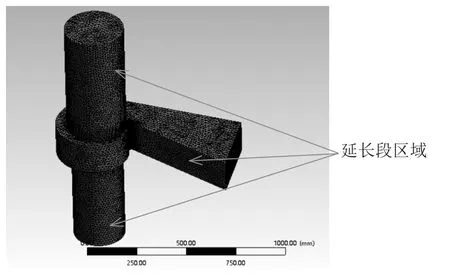

1.3 求解模型及计算方法

本文所建立的离心风机系统流动仿真过程不考虑热交换,假设空气在蜗壳内流动是稳定的,并且旋转域与蜗壳域作用效果是近似平均,只需要求系统的近似解场合,故选择 MRF 多重参考系方法,SIMPLEC 算法;湍流耗散项、湍流动能和动量方程的离散均采用二阶迎风格式,RNG k-湍流模型对风机进行数值模拟。在 Fluent软件中同时监控了迭代残差、关键截面的压力、叶轮的无量纲扭矩等。当观察迭代残差降低趋势情况,同时监视的风机出口的流出空气质量变化量少于0.5 %时,则认为收敛,计算结束,如图3所示。

图3 出口质量变化曲线图

1.4 仿真结果分析

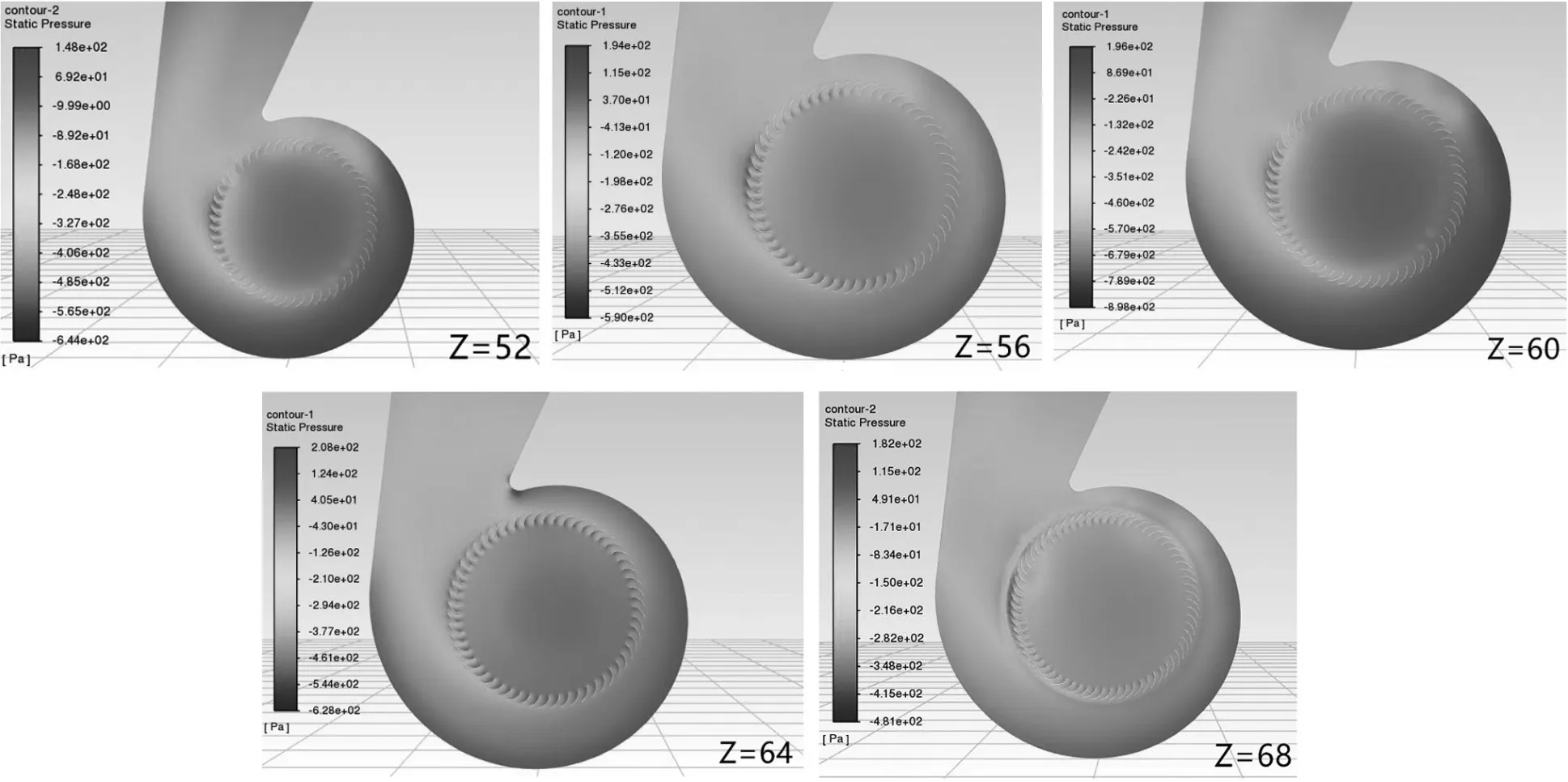

因该型号离心蜗壳系统是通过上、下进风方式,以蜗壳中间面建立参考平面分别得到不同叶片数量工作状态的静压云图。从图4的静压云图,可见蜗壳内部压力沿着叶轮依次减少,这是因为空气流过叶片后,流速渐渐降低,动能转化为势能;当气流不断挤压到蜗壳壁面时,又使蜗壳壁面压力不断增大。随着气流沿着壁面流动,到达蜗壳出口处,流速又开始增大,静压降低。

从图4不同叶片数量的静压分布图可得到,Z=52叶轮所产生的静压较低,随着叶片数量增加,叶片对外产生静压也不断增大;但是当叶片数量增加到64 叶以上,随着叶片之间的流道流入口体积减少,叶片对气流做工降低,流速下降,从而导致整个蜗壳产生静压降低。叶片数量在60 叶左右,其静压达到最大值。

图4 不同叶片数量的静压云图

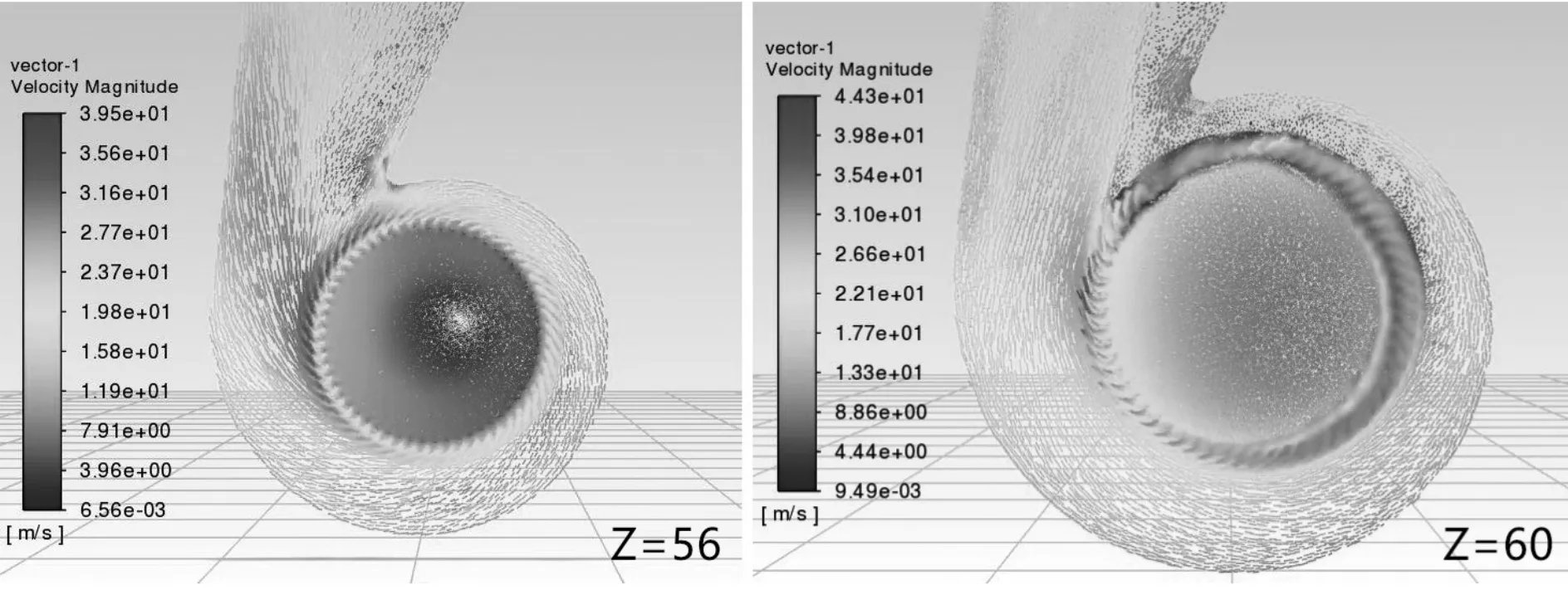

从图5可见,Z=60比Z=56的最大速度有明显的提升,且叶片附近速度流场分布更加均匀;Z=56在蜗舌附近出现较大范围的回流区域。可见叶片数量为60 叶的离心蜗壳系统,能较有效把机械能转化成势能。

图5 流速图

1.5 性能分析

离心蜗壳效率公式:

式中:

Q—蜗壳出口流量;

H—离心蜗壳全压;

ω—叶轮转速;

M—旋转叶轮的扭矩。

旋转叶轮的扭矩公式:

式中:

ρ—流体的密度;

U—特征速度;

A—特征面积;

L—特征长度;

Cm—无刚量的扭矩系数。

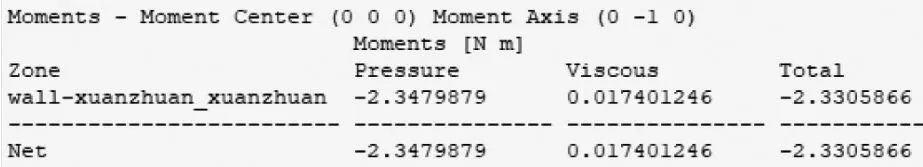

蜗壳系统全压、出口流量、旋转叶轮扭矩均可直接从fluent中读取,见图6。

图6 叶轮扭矩

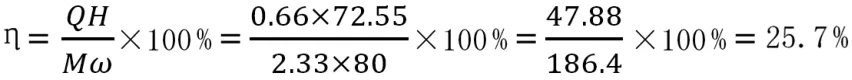

根据公式(2),以Z=60的离心蜗壳系统为算例,可得效率为:

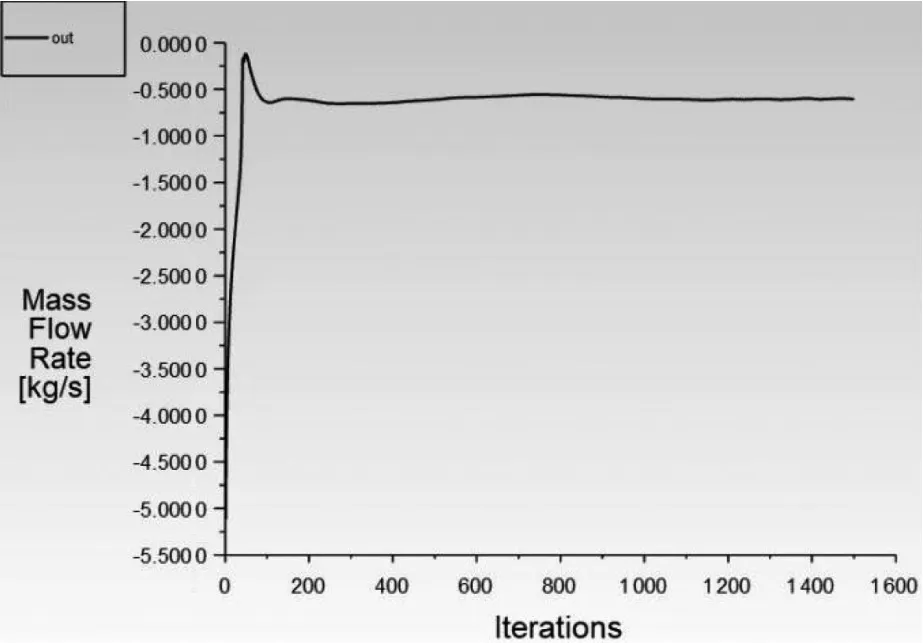

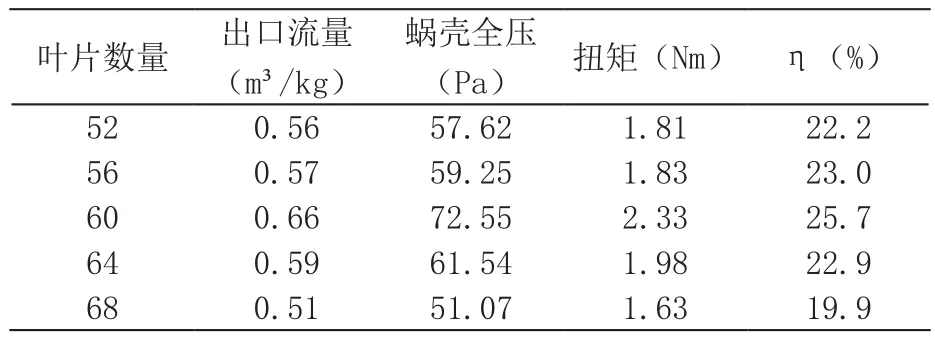

按照以上步骤,分别得到不同叶片数量在80 rad/s下的蜗壳系统性能数据及其效率,如表2所示。

表2 不同数量叶片的蜗壳流量、全压、扭矩数值

从上表结果来看,当叶片数量小于60 叶时,蜗壳内部产生的全压较低,而且在蜗舌附近产生回流区域,影响导致出口流量较少;叶片数量大于60 叶时,由于叶片间距减少导致流道体积减少,叶片扭矩降低,流速下降,导致系统效率不高;当叶片数量Z=60时,扭矩,出口流量、效率达到骆峰,这表明此时离心蜗壳性能达到最佳状态。

图7 不同数量叶片的离心蜗壳效率变化曲线

3 结论

本文通过fluent三维仿真软件对某型号离心风机工作状态进行模拟,针对不同叶片数量叶轮对风机内部系统影响,得到以下结论:

在相同转速下,随着叶片数量的增加,离心蜗壳内部的全压、出口流量也随之增加,增加一定数量叶片能强化控制流动能力;但随着叶片数量不断增加,会造成叶片之间的流道体积减少,降低叶轮对空气做功能力增加空化率,因此在离心叶轮的叶片数量上是存在一个最优数量值。

在实际离心风机系统设计过程中,可先根据理论公式,计算出离心风机叶片数量范围,再结合fluent进行工作模拟,得到叶片最优数量值,能有效缩短离心风机开发设计周期。