基于螺栓头部端面应变状态的螺栓松动检测研究*

卢明戈,王 涛*,邓少华,余 伟,鲁光涛

(1.武汉科技大学冶金装备及其控制教育部重点实验室,湖北 武汉 430081;2.武汉科技大学机械传动与制造工程湖北省重点实验室,湖北 武汉 430081;3.武汉科技大学精密制造研究院,湖北 武汉 430081)

螺栓联接因为使用简单和维护便捷的特点,已被广泛应用于机械、化工、交通、土木等行业的各类设备和结构中。 螺栓作为联接部件的同时,很多情况下也传递零部件间的载荷,而螺栓预紧力一旦不足,就会加速螺栓松动甚至破坏[1],故联接状态(表现为轴向预紧力)直接关系到整个设备或结构的可靠性和安全性。 因此,检测螺栓联接状态显得尤为重要。

常用的螺栓预紧力测试方法有扭矩扳手法、电测法、光测法与超声测量法等。 在工程中广泛采用扭矩扳手,通过控制螺栓扭矩以控制螺栓预紧力,但由于螺栓各部件间存在摩擦力,使得该方法难以精确控制螺栓的预紧力[2]。

根据声弹性理论,超声波的速度会因材料中的应力而产生微小的变化,可通过测量声速的变化间接确定应力,国内外许多学者展开了基于声弹性效应的螺栓松动检测研究[3-4]。 但该方法对超声波在螺栓联接结构中传播时间的测量精度要求高,而工业现场环境嘈杂,因此难以在工业现场中对大量螺栓的联接状态进行检测。

采用压电主动传感法检测螺栓联接状态的技术也正在迅速发展,如基于超声波通过螺栓联接界面产生波能损耗的方法[5-7],采用压电时间反演的方法[8-10],压电阻抗分析法[11-12]等。

此外,Ren 等[13]将光纤传感器安装在螺栓的螺杆中,通过光纤传感器检测螺栓的联接状态。 Kong等人[14]通过机器学习的方法将敲击螺栓联接结构时测量的声信号进行识别和分类,实现螺栓的联接状态检测。 Park 等[15-16]采用机器视觉与图像处理技术进行螺栓松动检测研究。 吴冠男[17]、裘群海[18]等基于混沌理论对螺栓联接状态进行研究。振动声调制技术也被用在螺栓初始松动的检测中[19]。 上述方法针对螺栓联接状态的检测进行了各种有益的探索,但由于应用场合和工作环境的限制,难以广泛应用于工业现场。

工业现场检测螺栓轴向预紧力仍多采用粘贴标准电阻应变片的电测法,将电阻应变片安装在螺栓螺杆或设计的应变式测力装置上,通过测量螺栓产生的轴向应变而获得螺栓的轴向力。 张忠伟等[20]将矩形电阻应变片放置于螺栓头部的细孔中,通过检测其轴向应变实现预紧力的检测,该方法需要提前在螺栓上加工出盲孔,且最后需要用胶水进行封装,整个过程中加工难度大,影响因素多,且成本较高,限制了其应用。 Sidorov 等[21]将应变片粘贴在设计出的垫片上,通过检测垫片的受压情况实现预紧力的检测,该方法具有很高的测量精度,但具体应用受到螺栓安装形式的限制。

针对现有的电阻应变片电测法在测量螺栓预紧力时存在的安装困难和加工复杂等问题,本文使用有限单元法对螺栓受载时的螺栓头部端面应变场进行分析,结合螺栓头部端面应变场的分布特点,提出了采用电阻应变片测量螺栓头部端面径向应变,进而检测螺栓预紧力的方法,并自主设计和制作螺栓传感器,搭建实验装置,验证该方法的有效性。

1 螺栓头部端面应变场分析

1.1 有限元模型

有限元模型如图1 所示,在有限元仿真中以M12 螺栓为例建立柔性面和刚性面相接触的螺栓和被联接件受力模型,把螺栓头部下表面设置成柔性面,被联接件上表面设置成刚性面,接触类型设置为面与面接触,两者之间的摩擦系数为0.2。 通过在螺杆底面施加不同大小的力,以此模拟螺栓受到不同大小的预紧力作用。 螺栓和被联接件的材料都选用Q235 钢,其弹性模量为2.1 GPa,泊松比为0.3,密度为7 800 kg/m3。

图1 螺栓有限元分析模型

为减少计算量并提高精确度,本文采用不同尺寸的四面体和六面体单元对螺栓模型进行划分,如图1(b)所示,第一部分为螺栓头部端面及其向下2 mm,六面体网格尺寸0.1 mm;第二部分为螺杆,四面体网格尺寸0.8 mm;其余为第三部分,四面体网格尺寸1 mm。

1.2 有限元结果分析

如图2 所示,为螺栓头部端面径向应变云图,在预紧力作用下螺栓头部端面产生压应变,中心区域径向受压,且该区域呈圆形分布;进一步分析发现,距离螺栓头部端面内切圆圆心半径相同的圆形路径上,应变基本一致。

图2 螺栓头部端面应变分布

以六角螺栓内切圆圆心为原点,在距离中心原点不同距离处取等宽圆环(圆环宽度1 mm),求取圆环内的平均压应变,得到在不同预紧力作用下不同直径圆环的平均应变,如图3 所示,图中R2-3 表示螺栓端面以内切圆圆心为原点,内径2 mm、外径3 mm 的圆环区域。 从图中可以看出:①随着螺栓预紧力的增加,径向压应变随之增加,且圆环区域的平均应变与螺栓预紧力呈线性关系;②随着螺栓预紧力的增加,距离螺栓端面圆心越近的区域应变越大;③在相同螺栓载荷变化条件下,螺栓头部端面中心区域的应变对外部载荷的变化更为灵敏,其中各个半径圆环的理论灵敏度分别为R2-3:25.062 με/kN、R3-4:23.186 με/kN、R4-5:20.553 με/kN、R5-6:17.28 με/kN、R6-7:14.114 με/kN。

图3 不同预紧力作用下不同中心距处的平均应变

1.3 不同工况对预紧力检测的影响

螺栓在加工制造、安装、使用过程中会受到环境因素的影响。 因此,针对实际应用中可能遇到的情况,结合有限元分析,研究了螺栓头部厚度误差、螺杆与孔的安装偏心、添加的垫片和联接过程中受到横向剪切应力等情况对螺栓传感器使用的影响。 在后续螺栓传感器制作中,需要对头部端面切削抛光处理,以便应变片的粘贴,由于螺栓头部厚度存在加工误差,因此设置了M12 螺栓头部的厚度减少0.5 mm以分析螺栓头部厚度变化对灵敏度的影响程度;在螺栓实际的安装使用过程中,螺栓和安装孔难以完全同轴,以M12 螺栓为例,如图4(a)所示,分析了螺栓和孔之间偏心1.25 mm 时灵敏度的变化;螺栓搭配垫片使用起到增大接触面积、减小压力、防止松动和保护零件的作用,本文使用外径为30 mm、内径为17.5 mm 的平垫片,分析了增加垫片后,灵敏度的变化情况;同时,在螺栓使用过程中,螺栓会受到横向载荷的影响,横向载荷是否会对所设计的预紧力测量结果产生影响,也是需要考虑的问题,如图4(b)所示,在仿真螺栓下方设置两块薄板,上薄板设置为固定约束,下薄板设置为只能沿水平方向移动,并施加一个横向的作用力,其大小约为螺栓所受预紧力的百分之五十。

图4 不同工况的有限元模型

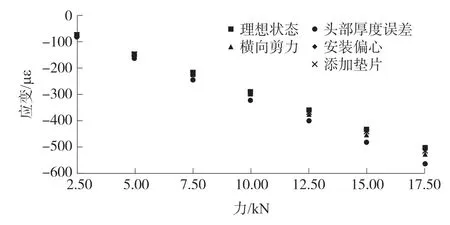

图5 所示为4 种工况下不同预紧力在R2-3 处的平均应变,可以看出处于上文提及的四种工况下螺栓头部端面径向应变与轴向力之间依旧呈线性关系,依然可以通过测量螺栓头部端面径向应变得出螺栓所受预紧力大小,且各条直线的斜率代表每种情况下头部端面径向应变的变化程度。 从图5 中发现在安装偏心、垫片作用时传感器的灵敏度变化约为2.02%,仍呈现出良好的线性特征,影响轻微;而螺栓头部厚度减小时螺栓头部端面的应变变化更加明显,灵敏度得到提高;联接过程中存在横向力作用时,灵敏度变化约为1.38%,不会对螺栓的预紧力检测造成过大影响。

图5 5 种工况下不同预紧力R2-3 处的平均应变

从上述分析中可以看出,以上四种情况对灵敏度的影响不大,同时可以在制作出传感器后通过标定消除部分因素的影响,并且可以进一步通过软、硬件补偿降低影响,实现各种工况下螺栓传感器对预紧力的精确测量。

2 螺栓传感器设计

根据上述分析,可以发现当螺栓受到预紧力作用时,在预紧力作用下产生的轴向拉力会使螺栓头部端面处于压应力状态,在螺栓头部端面会产生径向压应变;且在相同半径的圆周上,其径向应变基本相等,同一位置处径向应变大小与所受到的螺栓轴向预紧力之间具有较好的线性关系。

基于上述分析,提出通过测量螺栓头部端面径向应变确定螺栓预紧力的方法。 为此,设计出如图6 所示的径向应变片。 根据有限元分析结果,端面中心部位的应变具有较高的灵敏度,如图6 所示径向应变片的直径应尽可能小,但考虑到实际应变片的制作及安装精度,并根据后续实验要求,设计的应变片内外径分别为2 mm 和3 mm,电阻值均为350 Ω 的径向应变片。

图6 径向应变片

采用所设计的径向应变片,制作了基于螺栓头部端面应变状态的螺栓传感器,如图7 所示。 选择通用螺栓,将螺栓头部端面打磨平整、抛光后,将图6所示径向应变片与螺栓端面同心地粘贴在螺栓头部端面,制作成应变式螺栓传感器。

图7 应变式螺栓传感器

3 实验及结果分析

3.1 实验过程

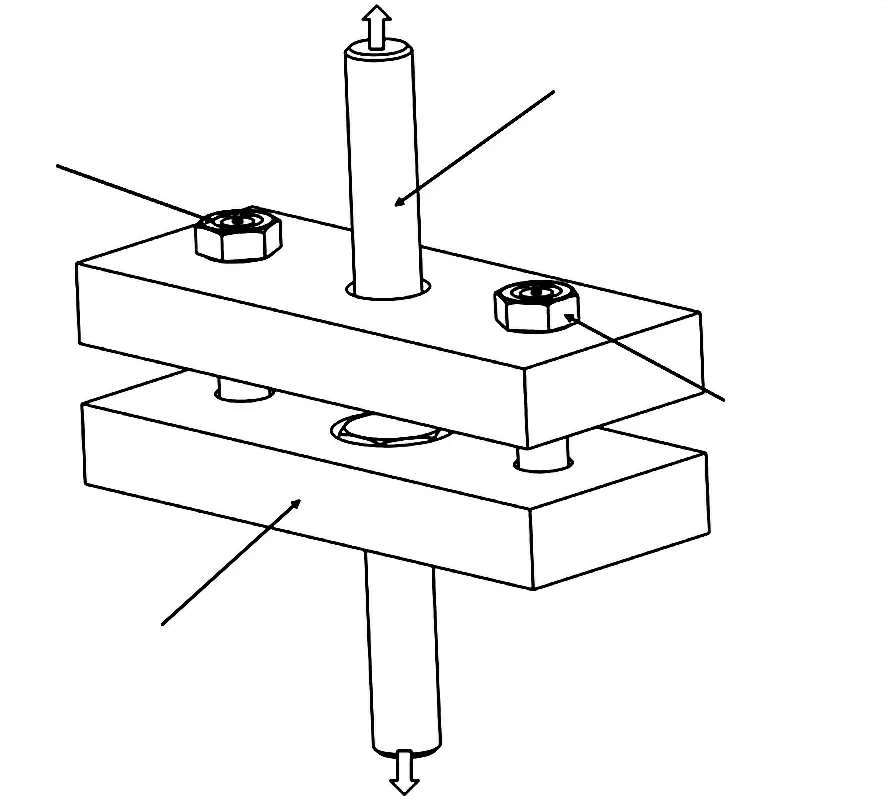

为了验证设计出的螺栓传感器的可行性,设计了针对不同型号传感器的实验夹持装置,如图8 所示,该装置由两侧的螺栓传感器、中间的一对夹持杆(上、下)和两块夹具平板组成。 其中在螺栓头部端面粘贴应变片作为传感器,夹持杆用于连接夹具与材料试验机并传递轴向载荷。 实验过程中,施加的轴向载荷作用在中间的夹持杆上,通过两块平行平板,将实验机载荷均分于两侧的螺栓传感器上,以此作为两侧螺栓所受的轴向载荷。

图8 实验夹持装置

螺栓传感器上的两个应变电阻与另设的温度补偿片组成全桥后,通过应变仪将变化的应变信号转化为电压信号,最后数据采集器将电信号存入计算机,实验设备如图9 所示。

图9 实验设备与仪器

实验中通过计算机控制电子万能材料试验机对螺栓夹持装置进行精确加载,材料试验机对中间的夹持杆施加拉力,则两侧螺栓传感器均承受中间夹持杆一半的载荷。 实验过程中两侧的螺栓传感器从2.5 kN 开始加载,每次增加2.5 kN,加载到设定最大值,然后同样按照每次减少2.5 kN,进行卸载。 当试验机达到设置的预定荷载时,进行力保载,同时数据采集设备连续采集电桥输出信号。 完成一组检测后,卸载并调整测试装置;重复上述加载、检测、卸载过程,进行多次实验。

3.2 实验结果及分析

将所制作的M12 1#与2#螺栓传感器安装在如图8 所示M12 实验夹持装置两侧,考虑到M12 螺栓的额定载荷为27 kN 及实验设备的加载能力,故将每个螺栓传感器的受力控制在20 kN 以内,进行了5 次加载与卸载实验。 实验结果如图10 和图11 所示,从图中可以看出,随着螺栓所受轴向力的增加,螺栓头部端面应变片电桥的输出也随之增加,且螺栓轴向力的改变与电桥输出之间具有较好的线性关系,五次实验平均拟合直线方程的斜率即代表螺栓传感器的平均灵敏度,两个试样的平均灵敏度分别为24.428 με/kN、23.749 με/kN,数值与理论仿真得到的灵敏度25.062 με/kN 大致相同。

图10 M12 螺栓-1#试样实验结果

图11 M12 螺栓-2#试样实验结果

为了验证该方法的通用性,本文也设计了M16螺栓传感器1#与2#,通过实验研究,结果如图12、图13 所示。

图12 M16 螺栓-1#试样实验结果

图13 M16 螺栓-2#试样实验结果

可以看出,由M16 螺栓制作出的传感器与M12螺栓传感器在实验结果上有相同的趋势,且轴向力与测检到的应变之间仍然呈现出较好的线性关系,两个试样的平均灵敏度分别为18.108 με/kN、17.084 με/kN。

从以上实验可知:

①在螺栓轴向力作用下,螺栓头部端面径向应变与轴向力之间呈线性关系,可通过测量螺栓头部端面径向应变实现螺栓预紧力的测量;

②有限元数值仿真分析结果与实验结果基本一致,M16 螺栓比M12 螺栓的头部端面面积更大,处于相同预紧力作用下头部端面的径向应变变化更小,故导致使用相同半径的应变片检测时灵敏度降低,可以通过有限元仿真分析不同型号螺栓在额定预紧力作用下,其头部端面的径向应变分布,优化设计对应不同型号螺栓的径向应变片;

③实验结果验证了所提出基于螺栓端面应变的螺栓联接状态检测方法的可行性。

上述实验结果说明基于螺栓头部端面径向应变测量的螺栓松动检测方法具有很好的可行性,并且能有效检测螺栓的轴向受载状况。

4 结论

针对螺栓联接结构中螺栓松动问题,本文采用有限单元法分析了螺栓头部端面的应变场,发现螺栓头部端面径向应变与螺栓所受轴向力之间具有很好的线性关系;根据有限元分析结果设计了径向应变片,将径向应变片安装在螺栓头部端面制作成螺栓传感器并搭建了实验装置。 采用万能材料试验机拉伸螺栓以模拟螺栓所受预紧力,研究了不同预紧力作用下,螺栓头部端面径向应变与预紧力之间的关系,验证了两者之间的线性关系;提出了利用测量螺栓头部端面径向应变实现检测螺栓预紧力的方法,进而实现螺栓联接状态检测;对螺栓传感器在实际应用中可能出现的几种情况进行了有限元分析,发现螺栓头部厚度误差、安装偏心、添加垫片和受到横向剪切应力四种情况对传感器的检测效果影响较小,表明基于螺栓头部端面受力状态的螺栓松动检测方法有较为广阔的使用范围。

相比于传统的应变测量螺栓联接状态,该方法只需要在螺栓头部端面安装应变片,故更为简单易行,具有更好的适用性与应用前景。 但该工作尚处于初步研究状态,因此在后续的工作中,将展开研究不同型号螺栓在轴向力作用下其头部端面的径向应变分布,优化设计适合各种螺栓的径向应变片系列,增加无线传感环节,并展开更加深入的研究,使该方法具有更好的通用性。