薄膜微结构换能元温度测量技术研究*

张一中,韦学勇*,张国栋,赵玉龙,平 川,张 蕊,任 炜

(1.西安交通大学机械制造系统工程国家重点实验室,陕西 西安 710054;2.陕西应用物理化学研究所应用物理化学国家级重点实验室,陕西 西安 710061)

为了满足武器装备信息化、智能化和微型化的发展需求,以MEMS 火工品为代表的第四代火工品得到了各国研究者的青睐,成为各国竞争的重要前瞻领域[1-2]。 MEMS 火工技术是以MEMS 技术的先进制造和集成为指导思想,采用MEMS 工艺将薄膜微结构换能元、微含能芯片和微安保机构等进行集成化制造[3-4]。 其中,薄膜微结构换能元是MEMS火工品的核心部分,其性能直接影响着火工品的安全性与可靠性。 因此,开展MEMS 火工品薄膜微结构换能元输出性能研究十分必要。

目前,换能元温度测试主要采用红外热像仪[2,5-7],该方法虽然能够实现非接触式测量,并具有响应速度快等优点,但是其成本高、测量结果易受被测表面发射率的影响[8]。 而薄膜热电阻可通过MEMS 工艺制备以适用于小间隙场合测量[9],且具有低成本、高精度等特性。 国内外学者已对热电阻进行了大量研究,如法国国家科学研究中心Mailly等人[10]研究了改善铂电阻温度系数的不同沉积方法,其中电子束蒸发制备的Pt 传感器在600 ℃进行热处理,TCR 基本保持不变,接近3.1×10-3/℃。 西北工业大学赵建国等人[11]以Ni 为热敏材料、PI 为基底,制备了线性度较好的柔性温度传感器,并通过研究溅射及热处理工艺,提高了电阻温度系数,解决了薄膜黏附性问题,电阻温度系数达4.64×10-3/℃。上海交通大学段力等人[12]在氧化铝基板上制备了铂薄膜温度传感器,并在25 ~900 ℃范围内研究了电阻-温度关系以及热处理工艺对电阻率和电阻温度系数的影响规律。 结果表明,薄膜铂电阻具有良好线性度,热处理后的最大电阻温度系数为2.44×10-3/℃。 上述研究多集中于提高电阻温度系数,使其接近块材。 本文则利用MEMS 技术将薄膜铂电阻与薄膜微结构换能元集成,通过测量铂电阻的阻值变化来获得薄膜微结构换能元温度变化;并利用多物理场有限元软件(COMSOL MultiphysicsTM)对薄膜微结构换能元进行仿真,与测量结果进行了对比。

1 换能元与热电阻的集成化设计与制备

1.1 薄膜集成化设计

铂由于具有良好的物理和化学稳定性,且抗氧化和高温稳定性优良,因此选择铂(Pt)作为微结构换能元材料,结构设计为桥式(如图1 所示),设计参考电阻值为1Ω ~10 Ω,为达到电阻设计值,桥区结构尺寸参数为:长×宽×厚= 100 μm×50 μm×500 nm。 利用薄膜电阻计算式(1)和薄膜电阻率式(2),并考虑引线电阻,计算得总设计电阻约为5 Ω。

式中:ρ,ρB为薄膜电阻率和金属块材电阻率(Ω·m);λ为金属的平均电子自由程(nm);t为薄膜厚度(nm);l为薄膜长度(μm);w为薄膜宽度(μm)。

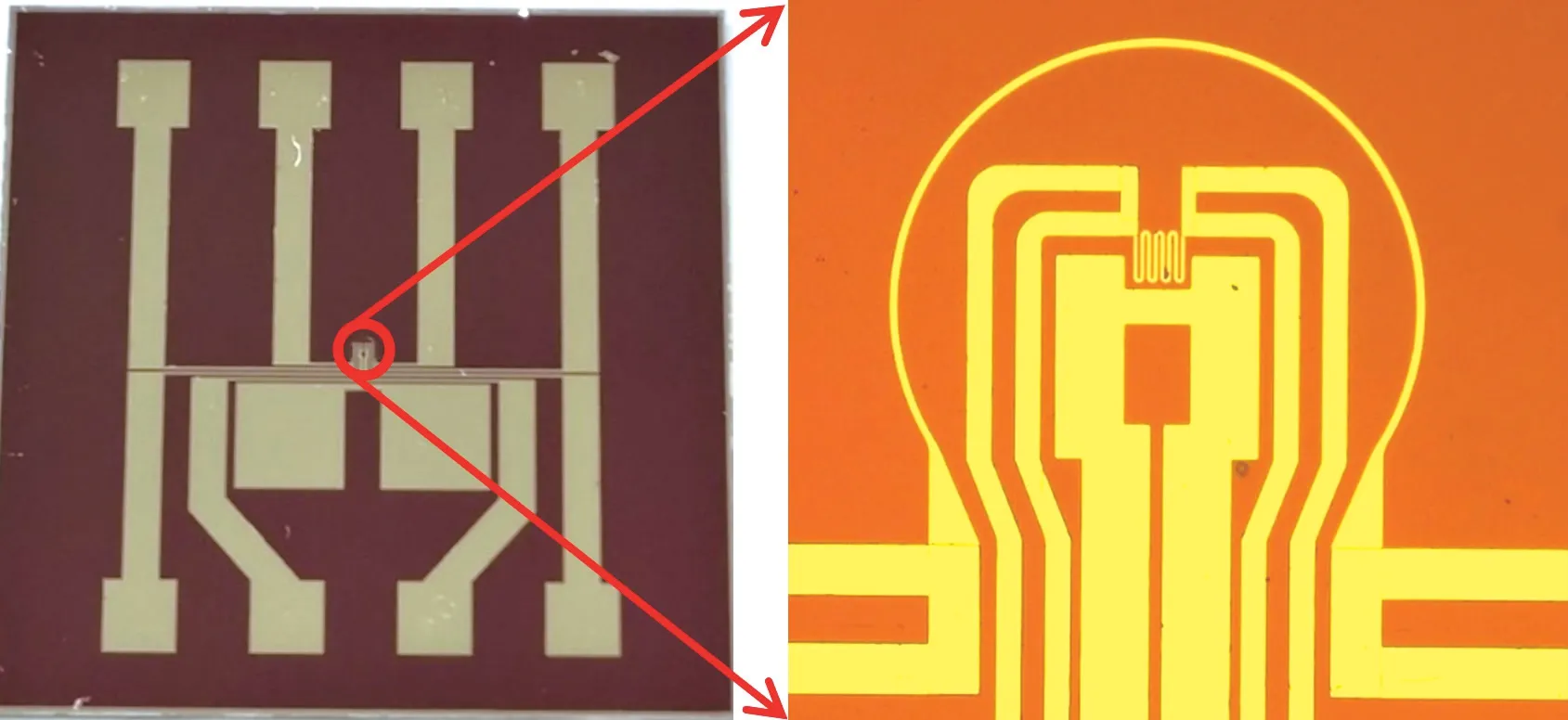

为了测量薄膜微结构换能元在直流激励过程中温度的变化,以及满足测量范围不大于1 mm 要求,在换能元周围设计了两种不同形状的薄膜铂电阻。如图1 所示,薄膜热电阻1 布置在最接近微结构换能元主要发热区域的位置,其目的是测量微结构换能元在直流激励下温度的变化情况;薄膜热电阻2以微结构发热区为圆心,以圆弧形式布置在微结构换能元周围,其目的是为了研究药剂在加热过程中受热的均匀性。 电阻温度系数是表征薄膜温度传感器的重要参数,它影响着温度传感器的灵敏度,故在薄膜Pt 电阻设计过程中,必须考虑电阻温度系数。薄膜Pt 电阻的电阻温度系数与薄膜厚度关系如图2 所示,两者呈正相关,并且当厚度大于1 μm 时,薄膜电阻温度系数趋于块材电阻温度系数。 因此,为了尽可能接近块材电阻温度系数,薄膜厚度设计为1 μm。

图1 薄膜铂电阻与薄膜微结构换能元集成示意图

图2 薄膜铂电阻温度系数与厚度关系[9]

根据薄膜电阻温度系数计算式(3)可知,电阻温度系数与初始电阻值呈反比,与灵敏度呈正比。 当薄膜Pt 电阻的电阻温度系数确定后,为了获得较大的灵敏度,薄膜Pt 电阻的初始电阻值应大一些。 由式(1)和式(2)可知,薄膜电阻值不仅与厚度有关,也与长度成正比,与宽度成反比。 此外,当薄膜厚度比金属材料的平均自由程大一个数量级时,可以忽略表面散射对薄膜电阻的影响[13]。 Pt 电阻的平均自由程一般为11 nm,故薄膜厚度一般大于110 nm[14]。

式中:α为电阻温度系数(℃-1);R为温度为T时的电阻值(Ω);R0为温度为T0时的电阻值(Ω);T为薄膜电阻温度(℃);T0为薄膜电阻初始温度值(℃);S为薄膜电阻的灵敏度(Ω/℃)。

为进一步确定薄膜Pt 电阻的几何参数,利用COMSOL 软件对热电阻1 进行了仿真,主要研究线宽、厚度和间隙对于热响应的影响。 如图3 所示,图3(a)显示了某一时刻热电阻1 上温度的分布,温度在热电阻1 上分布均匀,温差不超过1 ℃,避免了温度在热电阻上分布不均造成的测量误差;由图3(b)、(c)和(d)可知,厚度对于热电阻响应的影响最为明显,间隙对于热电阻响应的影响最小。 考虑到以上因素、测试区域大小以及加工工艺的影响,热电阻几何参数设计如表1 所示。

图3 不同几何参数条件下热电阻1 的响应

表1 热电阻几何参数

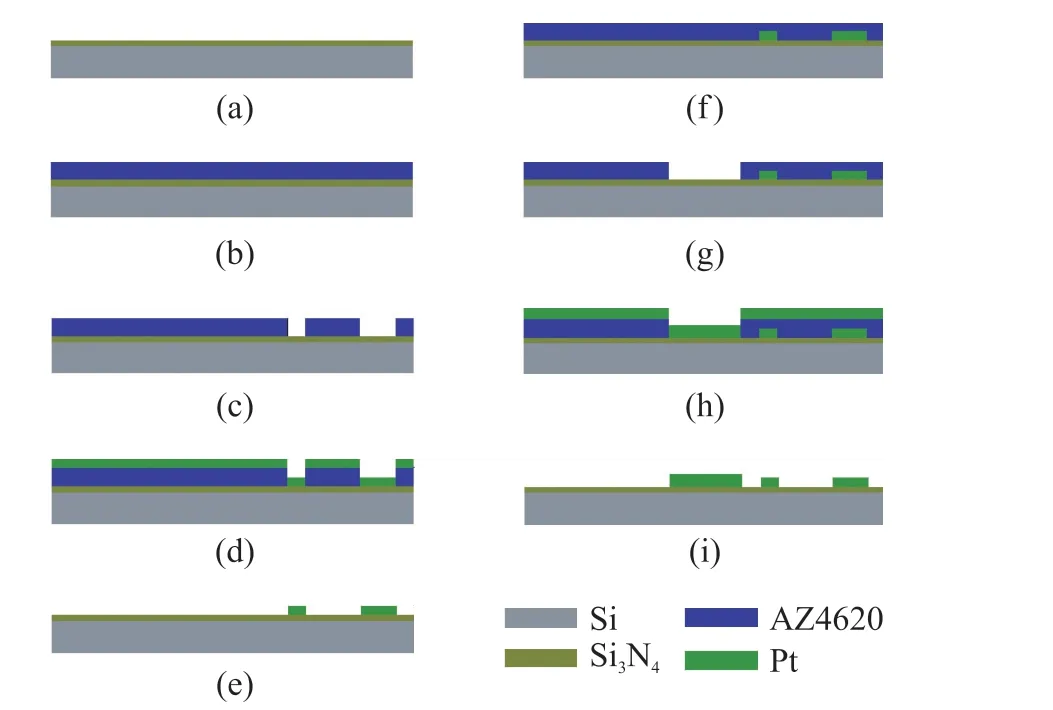

1.2 集成化薄膜制备

由于薄膜微结构换能元与薄膜Pt 电阻制备在同一平面上,且它们的厚度不同,因此需要通过多次溅射工艺制备。 具体制备流程如图4 所示:(a)在4 英寸硅片上通过LPCVD 沉积300 nm 的Si3N4,以起到绝缘和减少热损失的作用;(b)在衬底上涂一层AZ4620 光刻胶;(c)光刻并显影;(d)磁控溅射沉积约250 nm Pt,从而形成薄膜热电阻;(e)用丙酮溶液去除剩余的光刻胶,最终形成薄膜Pt 电阻图案;(f)在衬底上再涂一层AZ4620 的光刻胶;(g)光刻并显影;(h)磁控溅射沉积约0.5 μm Pt,形成薄膜微结构换能元;(i)用丙酮溶液去除剩余的光刻胶,得到Pt 电阻与换能元的集成单元。 样品显微镜照片如图5 所示。

图4 薄膜微结构换能元与薄膜铂电阻集成化加工流程

图5 换能元与热电阻集成化显微镜图

2 薄膜铂电阻测试

薄膜Pt 电阻测试主要包括几何参数表征和静态性能标定两部分。 几何参数表征主要是利用AFM 对线宽、厚度等进行测试;静态标定主要是对薄膜Pt 电阻的电阻-温度特性进行标定并对静态特性进行分析,为测量薄膜微结构换能元温度提供基础数据。

2.1 几何参数表征

薄膜Pt 电阻几何参数主要包括线宽、间隙和厚度,这些参数影响着薄膜电阻值,而电阻值大小直接影响着器件的灵敏度。 由于热电阻1 的间隙设计值为5 μm,利用AFM 测量其轮廓,结果如图6 所示,热电阻1 的平均厚度约为282 nm,平均线宽约为5.105 μm,平均间隙约为4.713 μm。 如图7(a)所示,AFM 测得热电阻2 的线宽约为9.7 μm,厚度约为250 nm;如图7(b)所示,用显微镜测得热电阻2的外径约为781.11 μm,与设计值基本保持一致。

图6 热电阻1 轮廓图

图7 热电阻2 测量结果

2.2 静态标定及分析

静态标定的目的是确定传感器静态特性,如线性度、灵敏度等。 在静态标定中,薄膜Pt 电阻的接线方式会影响结果的准确性。 为了减少导线和接触电阻引起的误差,采用四线制接线法[15]。 此外,必须选择合适的测量电流,电流太大会产生明显的自热效应,太小又会使输出电压信号微弱,增加了测量电路的复杂性。 本文中的测量电流选择1 mA。

对热电阻1 和热电阻2 进行静态标定过程中,升温梯度为50 ℃,升温速率为1 ℃/min,温度从100 ℃~500 ℃变化过程中测量电阻变化值,利用最小二乘法对三次测量结果分别进行拟合。 如图8 所示,第一次测量结果和后两次测量结果相差较大,第二次和第三次重复性较好。 这主要是因为在第一次测量过程中,薄膜Pt 电阻经历长时间的加热,相当于对其在空气中进行热处理,减少了沉积Pt 薄膜的缺陷(如空位、错位、晶粒间界),同时薄膜的内应力得到释放,由原来介稳状态转换为相对稳定状态,薄膜电阻的性能也发生相应改变[16]。 如表2 所示,线性拟合系数R2在第一次测量之后有所提高,均大于0.998;灵敏度、线性度和电阻温度系数也均在第一次测量之后有所改善,并且第二次和第三次基本保持一致。 经过合适的热处理之后,薄膜Pt 电阻表现出良好的静态性能。

图8 薄膜铂电阻—温度曲线

表2 薄膜铂电阻静态特性

3 换能元温度测试

3.1 不装药测试

薄膜微结构换能元是一种利用焦耳热效应将电能转换为热能的器件,主要用于药剂的起爆,实现对外做功。 为了获得薄膜微结构换能元的温度响应特性,本文对换能元在不同直流激励下的温度变化进行测量,测量装置如图9 所示。 首先,用500 mA 直流激励薄膜微结构换能元,多次测量薄膜热电阻1的电阻变化并绘制出温度随时间变化的误差带。 如图10 所示,多次测量结果重复性比较好,最大相对偏差不超过2.4%。 其次,利用COMSOL 软件对薄膜微结构换能元进行热电仿真,电流终端设置为500 mA,获取与热电阻1 对应位置点的温度变化。如图11 所示,仿真结果与测量值基本保持一致。

图9 薄膜微结构换能元温度测量装置示意图

图10 热电阻1 测量温度误差带

图11 热电阻1 测得温度与仿真值的对比

此外,为了获得薄膜微结构换能元能够承受的最大激励电流,以100 mA 为梯度,逐渐增大激励电流,同时测量热电阻1 的阻值变化。 如图12 所示,在激励电流为900 mA,激励时间约为20 s 时,换能元由于热应力失配从基底上剥落失效,此时热电阻1 测量温度值约为500 ℃。 根据对薄膜微结构换能元在不同激励电流的温度特性测量,在900 mA 激励电流内可以满足常用点火药点火温度的要求[17]。

图12 不同直流激励下温度随时间变化过程

3.2 斯蒂芬酸铅点火测试

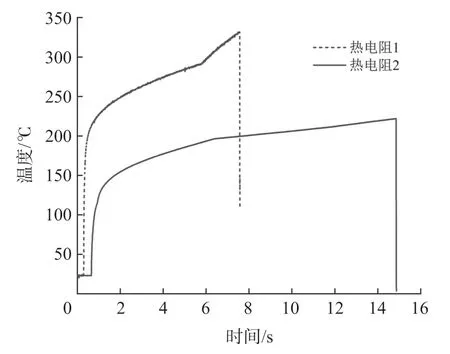

将集成薄膜Pt 电阻的微结构换能元与装药腔通过紫外固化胶粘结,然后将斯蒂芬酸铅药剂装入药腔。 利用700 mA 恒流激励薄膜微结构换能元,共进行4 次实验,四次测得点火温度分别为330 ℃、300 ℃、298 ℃和345 ℃,平均温度为318 ℃,与理论值330~350 ℃接近[18]。 图13 为典型的测试结果图,可以看出,热电阻1 最先测到温度,然后热电阻2 才开始测到温度。 这是由于热电阻2 比热电阻1距换能元更远,热量传递需要一定时间。 因此,热电阻1 在相同时间内比热电阻2 接受到的温度更高。热电阻1 信号最先消失,这是由于斯蒂芬酸铅点燃后将热电阻1 结构破坏,此时的温度即为斯蒂芬酸铅的点火温度。 点火时,热电阻2 比热电阻1 温度低140 ℃,这是由于在加热过程中,热量向药剂传导,导致其在基底上分布不均所致。

图13 点火测试结果

4 结论

本文研究了薄膜微结构换能元与薄膜Pt 电阻集成化设计与制备,并利用薄膜Pt 电阻测量了薄膜微结构换能元在直流激励下的温度变化过程;利用COMSOL 软件对薄膜微结构换能元进行仿真,并与测量值进行了对比。 结果表明,薄膜Pt 电阻在100 ℃~500 ℃内具有良好的线性度。 在500 mA 直流激励下,利用Pt 电阻对换能元温度进行多次测量,最大相对偏差不超过2.4%,并且与仿真值基本保持一致。 在900 mA(20 s)直流激励下,薄膜微结构换能元能点火温度达到500 ℃,高于常见起爆药和点火药的发火温度;此外,还测量了斯蒂芬酸铅的点火温度,结果与参考值基本接近。 后续工作将继续改善传感器性能,并结合不同药剂(如叠氮化铅、叠氮化铜等)开展更多温度测试实验,为微纳结构药剂微小尺度下输出性能研究提供基础数据和技术支撑。