基于MIDAS的引调水工程泵站洞室稳定性分析

白崇宇

(辽宁省水利水电勘测设计研究院有限责任公司,辽宁 沈阳 110007)

当前我国社会经济快速发展,居民生活用水和工业需水量也在持续增多。为构建多水源保障体系,提高调入区水资源安全保障水平,有效维系区域水源涵养和防风固土等生态功能,近年各地陆续建设了一批跨流域长距离引调水工程。为区域建设生态文明、有效缓解当地地下水超采、解决民生问题和实施脱贫致富,全面建成小康社会提供战略性的水利基础设施支撑。

引调水工程一般是由引水口工程、出水口工程、分水口工程、输水管道、隧洞、泵站等建筑物组成。由于泵站投资较高、施工难度较大、施工风险较高等原因对工程的建设影响较大,是引调水工程的关键节点,其是否稳定直接影响到工程的运行安全,一旦失事后果极为严重。因此分析泵站地下厂房洞室的稳定具有重要意义。

MIDAS GTS NX是一款专用于岩土及地下工程的有限元分析软件,已被收入《水利水电工程勘测设计计算机软件名录》。包含线性与非线性静力分析/动力分析、渗流固结分析、施工阶段分析等多种分析类型,具备渗流-应力/边坡耦合分析、非线性动力分析-边坡耦合分析等多项功能,广泛应用于水工、地铁、矿山、隧道等领域的有限元分析,具有良好的通用性和拓展性。

本文即结合某工程实例,应用MIDAS GTS NX软件采用地层结构法进行有限元分析,通过模拟开挖支护过程,分析地下洞室围岩的整体稳定性,验证所选支护参数的合理性。对MIDAS GTS NX在水利工程中的应用与推广具有重要的参考意义。

1 数值分析方法

地下厂房洞室的数值计算现阶段采用的方法主要有荷载结构法、地层结构法及经验类比法等。荷载结构法与地层结构法最大的区别主要是对地下洞室荷载的理解不同,荷载结构法认为洞室开挖后围岩产生一个扰动,支护结构主要受其上围岩的松散压力,尚不能充分考虑结构与围岩的共同作用。而地层结构法将支护结构和地层视为一个整体,认为地下洞室开挖引起了围岩的应力重分布,而地下结构也与周围围岩共同发生变形,起到限制和约束围岩的作用,这种计算方法比较符合地下洞室支护结构的实际受力特性。

地层结构法能模拟条件复杂的地层状况,不受地层形状、材料不均匀性的限制;满足静力平衡条件、变形协调准则;能输出土体内力、变形等全部信息,在模拟时自动输出变形应力,简便快捷。因此,地层结构法在地下厂房洞室的支护结构设计中得到了广泛的应用与推广。

2 工程概况与地质条件

2.1 工程概况

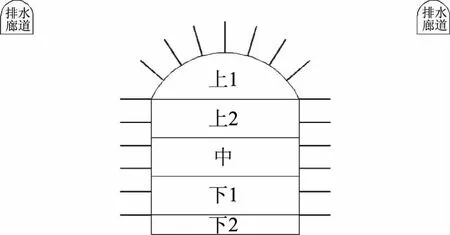

某跨流域引调水工程泵站由地下厂房、出水井、电梯井和施工支洞组成。其中地下厂房为矩形,长81.4m,宽18m,高21m。厂房顶岩体厚度一般为67~90m,大于厂房3倍高度,为深埋地下厂房。地下厂房北侧通过进水隧洞(CF主洞)与供水工程压力隧洞调压井相连,地下厂房西侧通过出水平洞与出水竖井(井径4m)相连,地下厂房北西端墙外设置一电梯井(井径10m)。本地下厂房共设6条施工洞和1条排水廊道。地下厂房及建筑物布置如图1所示。

图1 地下厂房及建筑物布置图

2.2 地质条件

本工程场地地貌类型主要为丘陵、冲沟及山前阶地。丘陵地貌坡度较缓,坡度在15°~20°之间,山顶植被以低矮灌木为主,山麓以松树为主。本场区发育2条冲沟,一条东西走向,沟口宽约14.0m,沟深约6.6m,沟底基岩裸露,勘察期间沟里无地表水,冲沟两侧树木茂密,多为高大松树;另一条南北走向冲沟,沟口宽一般约20.0m,沟深约8m,沟底和沟壁植被较发育,多为低矮草木,沟底为冲洪积砂砾石层。山前阶地分布在场地西北部,地势起伏较大,地表大部分为旱田地。

场地内地层据钻孔揭露和工程地质测绘结果,主要为新生界第四系全新统坡洪积和冲洪积物、中生界侏罗系北票组砂砾岩和侵入岩安山斑岩。地下厂房段围岩大部分为Ⅲ类,顶拱局部Ⅳ类。

3 洞室数值模型建立

3.1 洞室开挖方案及参数选取

根据围岩的稳定程度,地下厂房洞室的跨度等条件,可以把洞室的开挖方法分成全断面法,台阶法,分步开挖法。本工程根据已建工程经验,初步确定了地下厂房洞室的施工开挖顺序见表1。将整个洞室开挖施工分为6期,第1期对排水廊道进行全断面开挖,之后5期按从上到下的顺序开挖并及时进行喷锚支护。喷射混凝土采用C30,厚度0.2m,锚杆采用φ25,长4m。地下厂房洞室施工开挖示意如图2所示。

表1 地下厂房洞室施工开挖方案

图2 地下厂房洞室施工开挖示意图

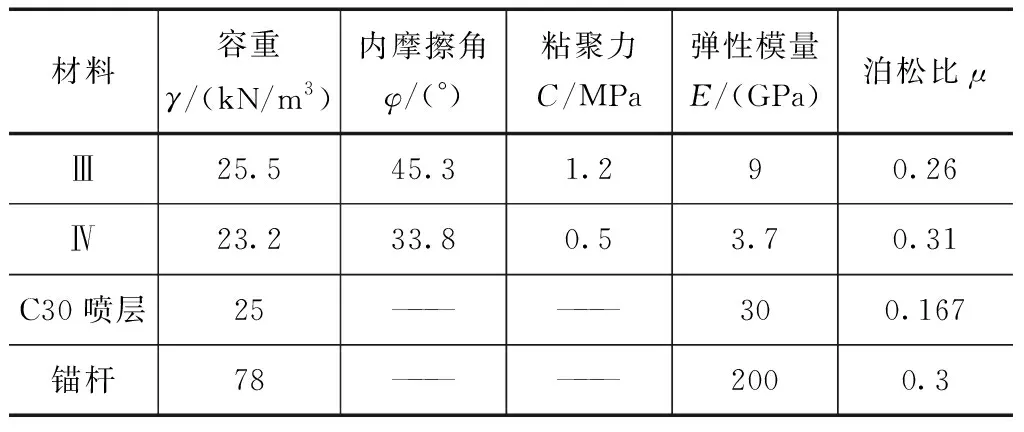

选取正确的岩土体、支护结构物理力学参数直接决定洞室稳定性分析。依据钻孔岩芯鉴定、钻孔压水试验、岩石物理力学试验等,参考相关规范,结合地区经验,给出各类围岩及支护结构物理力学指标见表2。

表2 围岩、支护结构物理力学参数表

3.2 计算范围的确定及本构模型

为了得到准确的计算结果,将地下厂房洞室的模型向外做了一定程度的拓展,模型底宽设定为218m,高设定为182.6m。地下厂房洞室模型的两侧边界设置x方向约束,底部边界设置x、y方向约束,顶部边界自由拓展至地表。

经典莫而-库仑模型综合了库仑破坏准则和胡可定律,是理想的弹塑性模型,其使用方便,经常应用于隧道、边坡、堤防、土石坝等稳定性分析。而各向同性-弹性模型是应力与应变直接成线性比例的弹性模型,鉴于没有界定屈服值,适用于较岩土体材料强度大的多的钢材、混凝土结构等。

本工程即使用经典莫而-库仑的本构模型、平面应变单元模拟围岩,各向同性-弹性的本构模型、梁单元模拟喷射混凝土,各向同性-弹性的本构模型、植入式行架单元模拟锚杆,利用MIDAS GTS NX进行数值模拟分析。

3.3 模型的建立

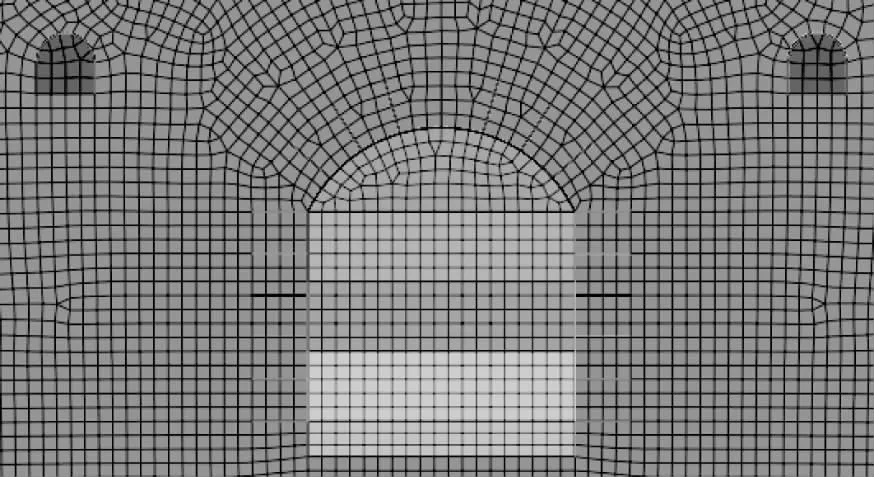

创建准确的地下厂房洞室模型对稳定分析起着至关重要的作用。计算模型采用Ⅲ类围岩断面及Ⅳ类围岩断面进行模拟,整体模型共划分为24910个单元,20620个节点。计算网格模型如图3所示。具体操作步骤为:在madis软件中新建y轴作为重力方向的2D模型→将地层AutoCAD文件导入→图形交叉分割→建立岩土体、支护结构的材料及属性→对地层轮廓线、厂房边界线进行尺寸控制→依据尺寸控制划分网格→添加重力荷载→添加边界约束条件→设置分析施工阶段→设置分析工况等。

图3 计算网格模型

模型建立过程中需注意的是:导入的dwg文件需以米为单位,在坐标原点附近;通过在工作目录树模型表单中双击工作平面中xz(0,-1,0)按钮,确保工作平面处于xz平面上。

4 模拟结果分析

4.1 位移、应力计算结果

求解运行后,软件可以直接计算出位移及应力结果。位移结果如图4所示,Ⅲ类围岩断面水平向最大位移为1.562mm,竖向最大位移为4.316mm。Ⅳ类围岩断面水平向最大位移为17.92mm,竖向最大位移为10.01mm。

图4 水平、竖向位移云图

Ⅲ类围岩断面洞室周围岩体压应力值范围主要为1.2~7.4MPa,底板与侧墙交角处最大值7.34MPa,由第一主应力云图可知,泵站底部岩体局部受拉应力最大值为0.96MPa。Ⅳ类围岩断面洞室周围岩体压应力值范围主要为1.0~5.0MPa,底板与侧墙交角处最大值4.91MPa,由第一主应力云图可知,泵站底部岩体局部受拉应力最大值为0.29MPa。应力结果如图5所示。

图5 第一、第三主应力云图

4.2 结果合理性分析

分析计算云图,无论是水平向最大位移还是竖直向最大位移,Ⅲ类围岩均小于Ⅳ类围岩。Ⅲ类、Ⅳ类岩体整体受压应力,应力值随埋深的增加相应增大,底板与侧墙交角处有小范围的压应力集中,但均小于岩石的单轴饱和抗压强度40~50MPa(Ⅲ类围岩)、30MPa(Ⅳ类围岩)。泵站底部岩体局部受拉应力,但应力值较小,亦小于岩石的抗拉强度6.5MPa。

计算结果表明,Ⅲ、Ⅳ类围岩计算断面的位移场分布和应力场分布规律合理,地下厂房洞室不会产生塑性屈服,安全裕度较大。按施工顺序开挖及支护完成后处于应力稳定状态。所选支护方案能够满足地下厂房洞室整体稳定的要求。

4.3 技术难点及解决方案

有限元中的网格由一系列的单元组成,计算时荷载等信息就是通过单元传递,只有保证单元耦合才能保证计算结果的准确。如何使支护结构单元与周围围岩单元耦合决定了计算结果是否准确。具体解决方法为:围岩采用2D平面应变单元模拟,喷射混凝土支护结构采用1D梁单元模拟,锚杆结构采用1D植入式行架单元模拟。

网格密度对计算结果有一定影响,网格过密则耗费大量的计算资源,而网格过疏则会造成较大的误差。网格密度大于一定程度后,单纯增加密度已不能再大幅度提高计算精度。先以合适的密度计算一次,再加密网格2倍,若两次计算结果差异不大,则认为网格密度选取合适。本模型中网格尺寸控制在1m。

准确的模拟开挖支护过程对稳定分析起着至关重要的作用。通过静力边坡分析菜单下施工阶段管理命令,添加施工阶段组并命名为泵站地下厂房施工,阶段类型选择应力阶段。定义施工阶段中通过激活钝化数据建立厂房洞室开挖、喷射混凝土、锚杆等各施工阶段。为确保算得的位移为开挖支护引起的位移,需在第一阶段地应力平衡后点击位移清零选项。

5 结语

(1)应用岩土有限元分析软件MIDAS可以高效便捷地对泵站地下厂房洞室的开挖支护各环节进行数值模拟,可以展示不同施工阶段的应力、应变情况,并给最大应力及最大位移产生的位置。

(2)本文旨在通过某拟建泵站,实例详细说明MIDAS在地下洞室施工数值模拟分析中的应用,为类似地下工程提供一种确定设计参数的方法。研究围岩物理力学参数主要通过岩土力学试验,并没有考虑断层、节理、软弱夹层等不利因素的影响。在实际施工过程中,想准确的反映围岩的受力状态,更应该与实际开挖暴露情况相结合,加强现场监测,及时调整支护参数,保证工程安全。