水工金属结构在役高强螺栓相控阵检测技术应用研究

李东风,程胜金,高志萌

(水利部水工金属结构质量检验测试中心,河南 郑州 450044)

高强螺栓联接广泛应用在水利、电力等行业。在这些行业中许多重要部件都是通过螺栓来进行联接的。高强螺栓使用中受到的工况和载荷情况非常恶劣和复杂,特别是在役水工钢闸门使用的高强螺栓,在运行过程中不仅承受复杂的应力,还承受着腐蚀、温度变化带来的不利影响[1],易产生疲劳裂纹而断裂。水利工程在役水工钢闸门高强螺栓的断裂失效部位主要在螺栓螺纹的根部裂纹和螺帽R角裂纹。螺栓一旦发生疲劳断裂,会引起设备破坏,进而引发重大工程安全事故。另外在役水工钢闸门在水利工程运行中,受水动力的影响而产生振动;高强螺栓承受交变载荷易产生疲劳裂纹,疲劳裂纹属于脆性破坏,一般不容易被发现,易引起突发事故[3]。因此,对螺栓进行定期的内部和表面质量安全检测是非常有必要的。

目前,在役高强螺栓内部质量常规无损检测方法是将其拆卸清洗后,再进行常规的超声波和磁粉检测,对其质量进行评价。但在水利工程中在役水工钢闸门高强螺栓受工况的影响,无法进行拆卸,常规无损检测方法存在一定的局限性[4]。

本文针对水利工程在役高强螺栓运行实际情况,在不拆卸的前提下,采用超声波相控阵无损检测技术,首先利用声场仿真软件和对标准螺栓人工刻槽缺陷进行试验和校验,并通过实际工程检测应用,验证超声相控阵线性阵列和菊花阵列2种不同的方法检测在役水工钢闸门高强螺栓裂纹检测的有效性。

1 超声波相控阵检测原理和优势

超声波相控阵检测基本原理是通过改变换能器中各个晶片激发和接受脉冲的延迟时间[3],来改变各个晶片发射声波到达物体内部某一点的相位关系,从而实现声速方向的改变和聚焦使相控阵波束聚集在一起,形成扫描成像。采用相控阵的纵波扇形扫查检测螺栓,扫查角度设定为-30°~30°纵波垂直入射可以覆盖到螺纹的整个区域,通过调节相控阵的脉冲发射频率、发射能量、采样频率、滤波器频率、增益等参数,能够更好地分辨出人工裂纹刻槽缺陷。

常规的超声波检测螺栓主要用的是纵波直探头,但纵波直探头检测有很多问题是难以避免的,比如裂纹具有方向性,如果是纵向裂纹就很容易造成漏检,检测不可靠。由于螺栓几何形状的特殊性,螺纹的反射回波干扰很多,难以辨别哪个是缺陷波和螺纹根部反射波。

采用相控阵超声波检测技术检测螺栓内部的裂纹缺陷,能够解决常规超声波检测时遇到的各种问题。超声波相控阵技术具有以下优点:

(1)检测结果直观,便于对缺陷进行分析和判断。直观的图像显示比波形显示要好,对螺栓进行检测时,从图像上面就可以分辨出哪个是缺陷图像哪个是螺纹反射回波图像。相控阵探头工作时多个晶片同时激发,大大提高缺陷检出率,检测可靠性高。

(2)对螺栓这种复查几何形状的工件进行检测具有良好的声速可达性。通过对焦点尺寸的控制和声束方向以及焦点深度,提高检测分辨力、信噪比和灵敏度等性能[6- 9]。

2 螺栓检测方法及结果分析

2.1 螺栓试样设计

根据试验要求,采购了一根内部质量完好的螺栓,使用清洗剂将螺栓上面的油污杂质清洗干净,然后使用线切割在螺栓试样上面加上人工刻槽缺陷模仿裂纹,人工缺陷在螺栓上的位置尺寸如图1所示。

图1 人工刻槽位置示意图

人工刻槽均为垂直于螺栓中心轴线的横向刻槽,螺栓的编号为1#,材质为45Cr,缺陷F1在螺纹根部、F2在螺纹与螺杆交界处,F3在螺杆处,F4在螺杆与螺头交界处(R角处),这4种缺陷位置均为工程实际中容易出现的典型部位。螺栓刻槽位置和深度参数见表1。

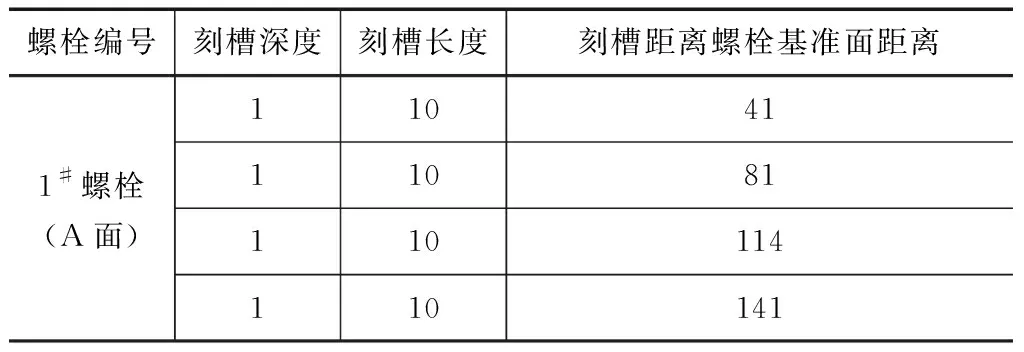

表1 螺栓试验人工刻槽参数 单位:mm

2.2 线性阵列探头扇形扫查

超声相控阵线性阵列扫查设备选用便携式相控阵设备,该设备分辨率800×600像素;工作环境温度:-10~45℃;1个相控阵接口,2个UT接口;256个聚焦法则;16个孔径,64个晶片;相控阵通道激励电压范围40~115V,脉冲宽度范围30~500ns;增益范围0~80dB,最大输入信号为550mVp-p(满屏高度);系统带宽0.6~18MHz。

选用线性阵列探头进行检测,扫描设置为扇形扫查,扫查范围:-30°~30°,阵元数量32个,激发阵元为16个,扫查角度步进为1°激励电压80,采样率40。

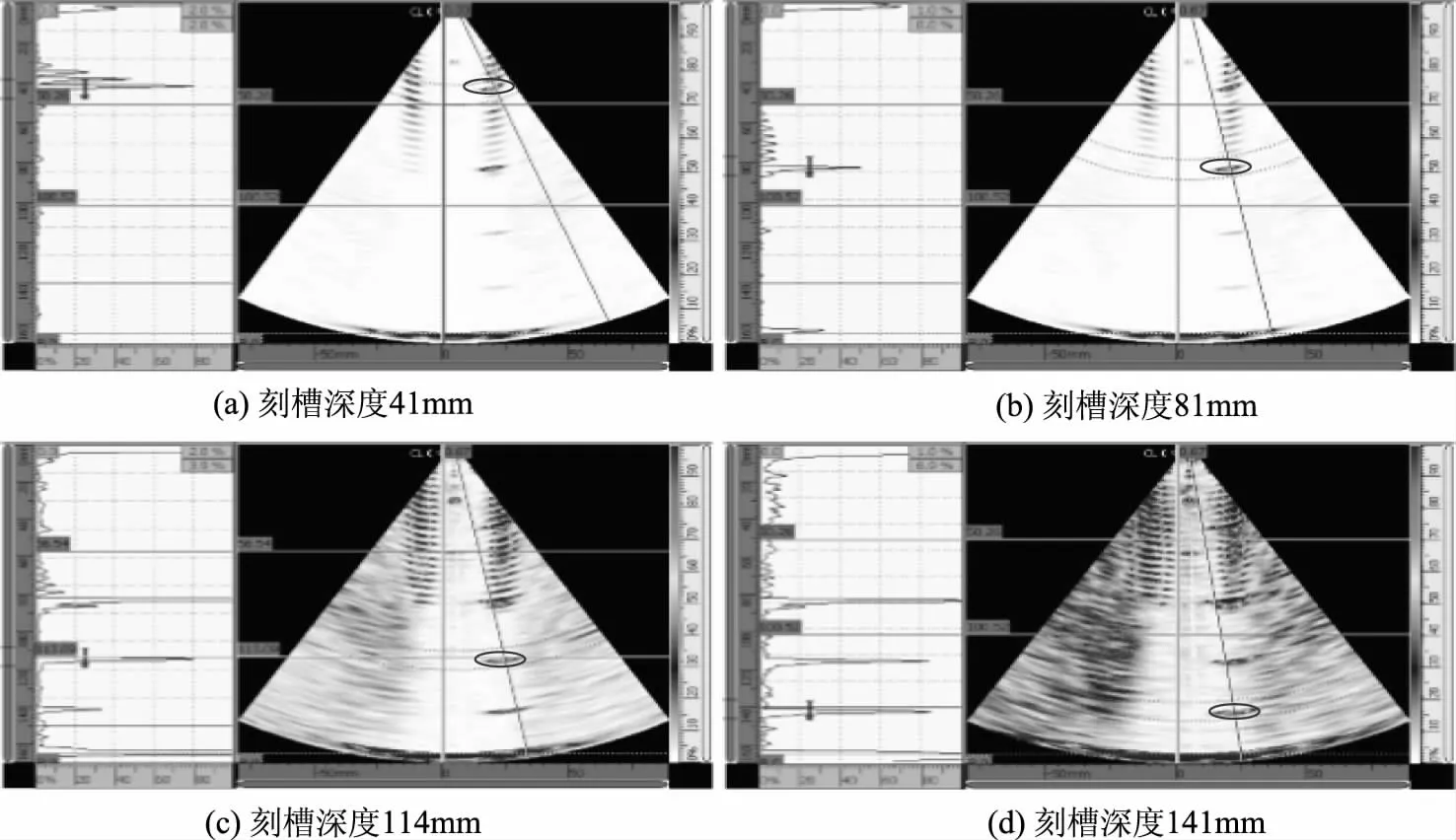

将设备连接并调试好之后,涂上耦合剂放探头于螺栓的A面,对41、81、114、141mm处的深度为1mm的人工刻槽进行相控阵纵波扇形检测,检测过程中转动探头一周找到人工刻槽的最高回波位置,然后将回波降至满屏高度的80%作为基准灵敏度,如图2所示,4个不同深度位置的人工刻槽反射回波相控阵成像图谱。

图2 不同深度处的人工刻槽反射回波图像(线性阵列探头)

以螺栓A面作为检测面,调节闸门位置,使闸门套住41mm处的人工刻槽缺陷回波,将回波调至满屏刻度的80%作为基准灵敏度,此时对应的增益为47dB,81mm处的人工刻槽缺陷对应的波高为67%,并且能够准确检测出其深度位置,114mm和141mm处的人工刻槽缺陷的回波低于20%,并且相控阵检测系统显示无法探出,如图2(a)所示。再次调节闸门位置,使得闸门套住141mm处深度为1mm的人工刻槽缺陷,将波幅调节至满屏刻度的80%处作为基准波高,此时对应的增益为63dB,并且4处人工刻槽缺陷均能检测出来,114mm处刻槽对应的波高超过满屏的100%,41mm和81mm处刻槽对应的波高均超过250%,但能够明显和螺纹根部反射回波区分开如图2(d)所示。

2.3 菊花阵列探头扇形扫查

选用菊花阵列探头进行检测,中心频率5MHz,阵元外径26mm,外径12mm,阵元数量64。扫描设置为扇形扫查,扫查范围:-30°~30°,激发阵元为16个,扫查角度步进为1°激励电压115,采样率33。

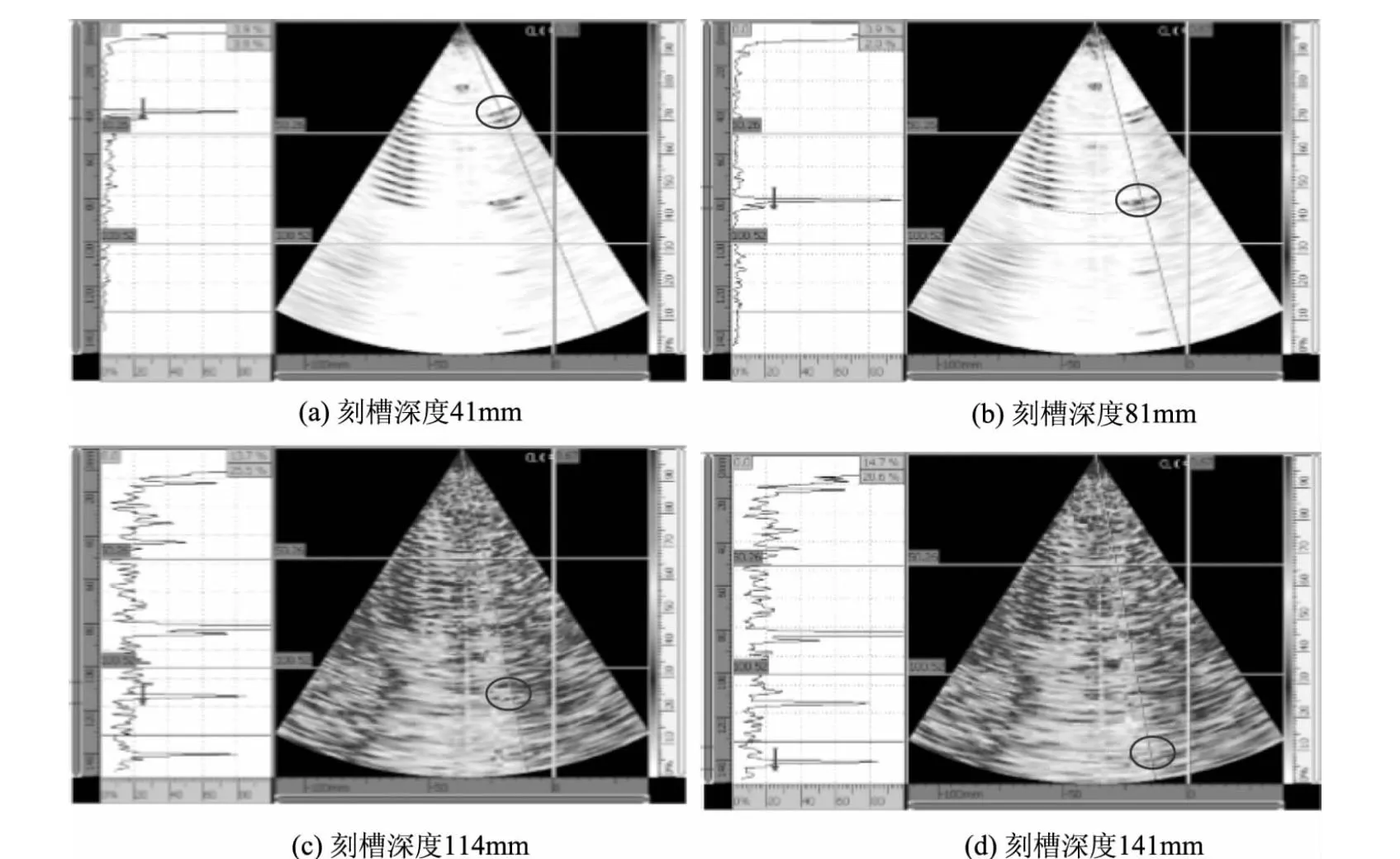

采用和线阵探头同样的检测方法,对螺栓的A面对41、81、114、141mm处的深度为1mm的人工刻槽进行相控阵纵波菊花阵列扇形扫查,检测过程中转动探头一周找到人工刻槽的最高回波位置,然后将回波降至满屏高度的80%作为基准灵敏度,刻槽反射回波图像如图3所示。

图3 不同深度处的人工刻槽反射回波图像(菊花阵列探头)

同样以螺栓A面作为检测面,调节闸门位置,使闸门套住41mm处的人工刻槽缺陷回波,将回波调至满屏刻度的80%作为基准灵敏度,此时对应的增益为30dB,81mm处的人工刻槽缺陷对应的波高为84%,并且能够准确检测出其深度位置,114mm和141mm处的人工刻槽缺陷的回波低于20%,并且相控阵检测系统显示无法探出,如图3(a)所示。再次调节闸门位置,使得闸门套住141mm处深度为1mm的人工刻槽缺陷,将波幅调节至满屏刻度的80%处作为基准波高,此时对应的增益为49dB,并且4处人工刻槽缺陷均能检测出来,114mm处刻槽对应的波高超过满屏的100%,41mm和81mm处刻槽对应的波高均超过250%,但能够明显和螺纹根部反射回波区分开,如图3(d)所示。

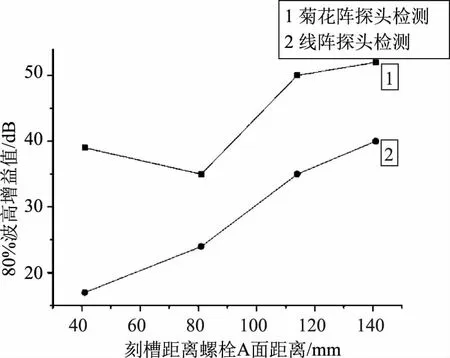

通过线性阵列探头和菊花阵列探头对螺栓1mm深的人工刻槽检测试验可知,线性阵列探头检测4个缺陷时,为了得到良好的成像图谱,检测时可将检测灵敏度在35~52dB范围进行调节,菊花阵列探头检测时检测灵敏度调节范围为17~40dB,在每个刻槽均达到满屏刻度的80%波高基准下,对不同距离的人工刻槽所对应的增益值进行了测量,刻槽深度与增益之间的关系如图4所示,菊花阵列探头在81mm处刻槽的增益降低是由于受到波的叠加干涉影响,其它增益刻槽随着距离的增加而升高,这是由于相控阵声束在螺栓内部传播时发生了衰减造成声能降低。线阵探头检测螺栓的螺纹处的人工刻槽缺陷,缺陷信号容易淹没在螺纹根部反射回波信号里面,不易被发现。菊花阵列探头检测螺栓的螺纹处的人工刻槽缺陷时,能够和螺栓根部的反射信号以扇形图像的中线左右分开,容易分辨。菊花阵列探头以较低的检测灵敏度就能达到和线性阵列探头相同的检测效果。

图4 不同距离的刻槽与增益关系图

2.4 相控阵成像质量的影响因素

通过本次相控阵检测螺栓人工刻槽缺陷的试验可知,相控阵成像质量的好坏直接影响到检测人员对缺陷的准确判断。通过试验总结出来了以下几条影响因素,以供在实际工程应用中作为参考。

(1)相控阵系统本身的影响,例如脉冲发生器里面的激发能量电压(V),最大采集率(Hz),滤波器频率(MHz)等,这些参数需要根据现场实际检测螺栓的情况进行调整,观察图像变化,直到调出满足检测要求的清晰的图像为止。

(2)反射体大小对成像的影响,在螺栓距离A面41mm的位置刻一个深度为1.5mm的刻槽和同一位置深度为1mm的刻槽进行检测,如图5所示1mm和1.5mm的刻槽均能被发现,回波幅度均为80%满屏波高时,1mm的刻槽检测灵敏度为39dB,1.5mm的刻槽检测灵敏度为30dB,两则相差9dB,即深度越大的刻槽回波幅度越高,信噪比越大,反射信号成像越深。

图5 相同位置不同深度的刻槽反射回波图像

3 结论

本文采用相控阵的方法对螺栓内部模仿裂纹缺陷的人工刻槽进行了试验,目的是为了解决工程实际中水工金属结构在役螺栓内部质量的检测。采用了相控阵线性阵列和菊花阵列2种不同的探头进行检测对比,分析了影响相控阵成像质量的因素,并得出以下结论。

(1)相控阵线性阵列探头和菊花阵列探头均能有效检测出螺栓上面的人工刻槽缺陷,相较于线性阵列探头,菊花阵列探头的优势为:无需旋转或只需轻微旋转即可发现所有角度上的缺陷,而线阵探头至少需旋转180°。菊花阵列探头能够将螺纹根部的反射信号和人工刻槽信号非常明显的区分开。

(2)菊花阵列探头检测同一位置深度为1mm的人工刻槽缺陷时的信噪比高于线阵探头的信噪比。同一检测位置1.5mm的刻槽比1mm刻槽的信噪比大,成像也比较清晰。

(3)超声相控阵技术检测螺栓具有很大的优势,能够提高裂纹缺陷的检出率,增加了检测结果的可靠性,能够满足工程实际中在役高强螺栓的检测要求。