产学研融合推动重质原油加工的可持续发展

◎ 中国科学院院士、重质油国家重点实验室主任 徐春明

“十四五”期间,我国炼油行业正处于产业变革的历史交汇点,面临环保日趋严格、能源结构调整、炼油能力过剩等诸多挑战。随着我国炼制原油重质化、劣质化趋势的加剧,重质原油(以下简称重油)加工已成为各大石化企业面临的核心问题之一。为此,迫切需要深入认识重油组成与结构及转化化学,研制新型催化材料与催化剂,发展重油高效催化转化新方法和专用工程装备,创新开发具有原创性的清洁油品生产利用技术。

一、建立重油“超临界精细分离+高分辨质谱表征”新方法,取得了复杂多层次化学组成结构新认识,开发了“重油梯级分离”新工艺

重油化学组成结构复杂,国内外一直无法突破非破坏性连续精细分离的瓶颈,只能沿用传统的族组成(饱和分、芳香分、胶质、沥青质)的“一维”分离方法,以平均化学组成与结构来虚拟表征,无法深入到分子层次认识重油。

创新性提出原位调压溶剂萃取实现重油梯级分离的思想,利用超临界溶剂传质性能好及重油-轻烃体系的热力学“倒退冷凝”现象,通过设置“反”温度梯度实现回流提高分离选择性,建立了重油非破坏性精细分离新方法:以正戊烷为溶剂,在≤250℃下,将重油按分子量切割成窄馏分(总萃取率高达90%),解决了公斤级宏量样品分离-制备工程难题,实现了对重油按溶解度和极性的“二维”分离;进一步与高分辨质谱FT ICR-MS结合,成功将重油表征深入到分子层次。该新方法将传统的以温度单一维度分离重油的方法大幅度地革新为温度、溶解度、组成三维度方法。

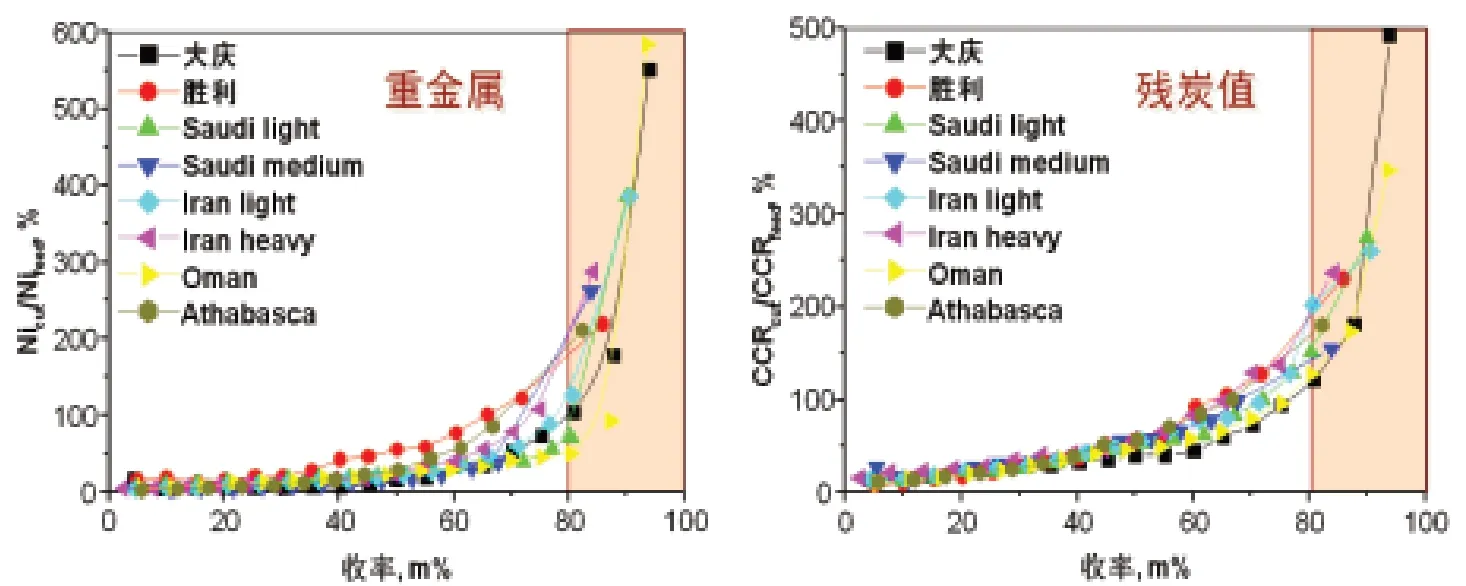

对30余种典型重油进行系统研究,我们得到了一些新的重油分子组成结构信息,并发现:随着重油超临界精细分离馏分收率增加,对催化反应具有重要影响的性质组成,如H/C 原子比、金属(Ni 和V)含量增加(如图)及重油分子在孔道内扩散系数等在特定的收率处出现明显拐点。还发现重油中80%以上的微量金属和S、N等杂原子及全部沥青质浓缩在约10%的萃余残渣中,脱去残渣后的重油馏分可催化加工。据此提出了“重油梯级分离”新思想及重油高效清洁转化新工艺路线。在工艺放大过程中,利用超临界溶液喷雾造粒的思路解决了高软化点萃余残渣造粒、气固分离、流化输运等工程技术难题,建成了世界首套1.5万吨/年重油梯级分离示范装置。进一步将该创新工艺用于对重油催化油浆进行超临界梯级分离,开发了以富芳烃原料生产制备性能优异的针状焦的全套工艺技术,建成了世界首套20万吨/年重油梯级分离工业装置,解决了长期以来我国针状焦原料短缺及产品依赖进口的“卡脖子”问题,为锂离子电池行业的快速发展及时提供了优质负极材料。

二、揭示了重油催化裂化反应历程及反应器内流动反应耦合机制,研制了系列重油催化裂化“贯通性”工程技术并成功应用

催化裂化是重油高效转化核心工艺,年加工量达2.0亿吨,生产了70%的汽油和约30%的柴油及30%的丙烯。同时,催化裂化也是一个复杂多相流动反应过程。在对重油化学组成结构深入认识基础上,我们揭示了重油催化反应机理,建立了反应动力学模型。将计算流体力学方法引入复杂重油催化反应过程,耦合流动-传热-反应,构建了提升管反应器气-液-固三相三维流动反应模型,成功解决了多相湍流模型与复杂反应集总动力学耦合及计算收敛等化工基础难题,形成了相应的数值解法,计算得到了催化裂化反应器内复杂的温度场、浓度场等重要的化学工程信息。用于多套工业催化提升管反应器内温度及反应目的产物收率变化规律研究,揭示了提升管反应器设计存在反应参数不优化、目的产品严重损失等实际问题的科学本质。

重金属及残炭值随超临界萃取收率变化规律

重油催化裂化采用提升管反应器,是在固体酸性催化剂作用下遵循正碳离子机理的石油烃类裂化反应。由于原料重质化、劣质化,反应苛刻度提高,一方面,导致其汽油烯烃含量高达50v%以上,难以满足日益严格的环保法规要求,成为我国炼油工业汽油产品升级换代的“瓶颈”;另一方面,提升管出口快分汽提和催化剂再生过程的耦合强化成为提高轻质油收率、实现装置节能减排和长周期运行的关键。

研究发现:重油原料裂化和产物汽油烯烃组分转化所需的最优反应环境和工艺条件差异巨大,就此提出了将重油原料裂化反应和产物汽油改质降烯烃反应分别在不同反应器中进行的“异地改质”调控方法,通过开展催化转化反应历程及传递环境-反应环境匹配耦合的基础研究,开发了“组合输送床+湍动床”汽油改质辅助反应器,创造了与降烯烃反应历程相匹配多相传递环境;并将该辅助反应器耦合在催化裂化装置中,形成了催化裂化汽油辅助反应器改质降烯烃成套技术。该创新技术成功应用于5套百万吨/年催化裂化装置,可将汽油烯烃含量降低至18v%以下。

为了最大限度缩短后反应系统油气停留时间、实现油气和催化剂间的高效快速分离,我们创建了重油催化裂化后反应系统的关键装备平台技术。形成了气固稀相离心分离和浓相接触两体系间高效耦合、离心力场强化和浓相接触体系传质强化方法,开发了高效气固旋流分离、高效催化剂预汽提和细颗粒流化床强化新技术,并将其进行高效耦合集成,成功构建了一套完整的快分系统放大和优化设计方法。已成功应用于63套重油催化裂化装置,比国外同类技术具有更大的操作弹性和更好的操作稳定性。

三、发明了“双阴离子”型复合离子液体碳四烷基化新技术,为我国清洁油品生产提供了自主知识产权技术

碳四烷基化是利用重油催化裂化过程副产品液化气中的异丁烷与丁烯,在强酸催化下生成异辛烷为主的烷基化汽油的过程。烷基化汽油具有辛烷值高、无硫、无烯烃、无芳烃等优点,是清洁汽油必不可少的调和组份。但是,传统碳四烷基化工艺以液体浓硫酸或氢氟酸为催化剂,存在严重设备腐蚀、环境污染及人身危害等弊端。

围绕这一世界炼油工业最具挑战性的课题,我们开展持续攻关研究,取得了重大创新:(1)创新性地设计合成了兼具高活性和高选择性的双金属复合离子液体。揭示了复合离子液体组成结构与催化性能之间的关系,通过双金属阴离子(AlCuCl5-)的设计合成,既精确地调控了离子液体的酸性抑制了裂化副反应,又有效地稳定了烯烃分子并抑制了聚合副反应,实现了碳四烷基化的高反应活性和高选择性。(2)突破了离子液体难再生的瓶颈,开发成功复合离子液体烷基化长周期连续生产新工艺。基于复合离子液体中B酸和L酸活性组分先后流失导致失活这一重要发现,创新发明了分步协控补充B酸/L酸活性组分的再生技术,实现了复合离子液体催化剂活性的实时监控和连续再生,从而开发成功复合离子液体碳四烷基化新工艺。(3)开发了新型静态混合反应器、新型旋液分离器等专用设备,强化了高黏度、大密度的离子液体与原料烃的充分混合及与产品烃的高效分离,建成了世界首套10万吨/年复合离子液体碳四烷基化生产装置。该技术已在中石化、中石油推广7套,实现了产品和工艺的双绿色化,打破了国外公司清洁汽油生产的技术垄断。