基于MCGS的刮板链条自动拆装控制系统研究

路超超,周好斌,徐向前

(西安石油大学 材料科学与工学院,陕西 西安710065)

0 引言

刮板运输机作为煤炭开采过程中的主要设备,其运作效率、运作模式直接决定了煤矿生产能力。刮板链条作为刮板运输机的重要组成部分,主要用来进行煤炭的运输,其工作状态的好坏对刮板运输机的工作效率有着重要的影响。然而随着刮板运输机的长时间运行且工作环境差,导致刮板链条出现磨损、断裂等问题,因此需要对其进行维修。随着近年煤炭市场的不断发展,千万吨矿井群煤炭企业迅速崛起,刮板输送机链条的消耗日益剧增[1-2],故实现刮板链条的自动化拆装具有重要意义。

目前,就刮板链条拆装而言,国内外均没有相对成熟的刮板链条自动拆装设备,刮板链条一直由人工进行拆装,劳动强度大,工作效率低且安全性低。贾宁等[3-4]虽然已经对刮板链条自动拆装设备有了一定的研究,但到目前为止,其设备还存在诸多问题尚未给出解决方案,且停留在设计研究阶段,并未应用于实际。因此,刮板链条自动拆装过程并未实现真正意义上的自动化作业。

针对以上问题,本课题采用MCGS组态软件设计了一种刮板链条自动拆装设备控制系统,其内置编程引擎大大降低了控制系统的程序设计难度与程序量。该系统可以对刮板链条拆装过程中的上料、输送、拆卸、组装以及紧固等各个过程实现自动化控制,并对设备运行过程进行实时监控,进而提升刮板链条拆装的质量和效率。

1 刮板链条自动拆装控制系统任务及要求

1.1 刮板链条概述

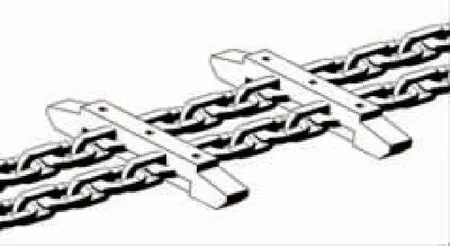

刮板链条主要由圆环链、刮板、连接环和螺栓组装而成,如图1所示。随着我国煤矿综采工作面的不断加长以及煤炭开采量的加大,刮板链条的使用与消耗也与日俱增,因此需要频繁地对刮板链条进行拆卸、组装等工作。

图1 刮板链条结构示意图

1.2 刮板链条拆装流程

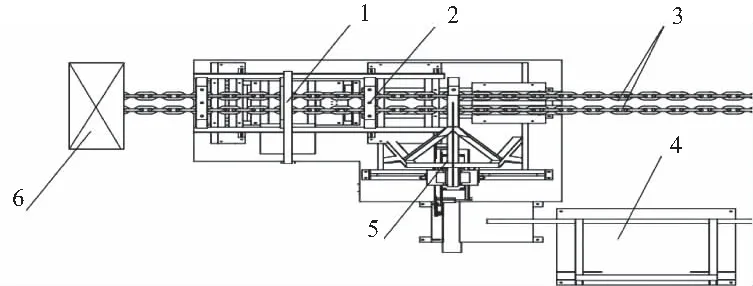

刮板链条拆装时,首先需将刮板之间的连接螺栓进行拆卸,使刮板上下部分分离,再将链条穿进刮板上下部分之间,随后进行螺栓的组装与紧固,其拆装流程如图2所示。

图2 刮板链条拆装流程图

1—紧固工位;2—刮板;3—链条;4—上料工位;5—拆装工位;6—卷扬机。

刮板链条自动拆装控制系统需在主控单元的控制下,保证该设备将刮板以及链条送至相应的工位进行作业。刮板组经上料工位到达拆卸工位后,由拆装装置拆分开来,与铺设好的链条进行组装,再由紧固工位的连接螺栓紧固装置对螺栓进行紧固,从而完成刮板与链条的组装。

1.3 控制系统任务及要求

刮板链条自动拆装设备的装配对象是大小不一的刮板和链条,装配完成的刮板链主要用于刮板运输机。装配前,刮板是封装完整且未拆卸的状态,需将刮板从刮板堆中取出,将其上下两部分拆卸分离,随后,将链条与拆卸的刮板进行装配,再进行螺栓的组装与紧固操作。基于刮板链条拆装设备自动运行以及工作过程的稳定性、安全性和高效性,提出以下控制要求。

1)运行方式:主要包括自动运行和手动运行两种运行方式,手动运行模式下,各个工位可以独立地进行手动操作,主要用于调试和检修工作;自动运行模式下可以实现刮板的上料、刮板的拆卸、刮板链条的组装及紧固和刮板链条输送等工序的自动化运行。

2)具有故障监测功能:刮板链条自动拆装过程中不需人工干预,电路由漏电断路器等实现对各处以及各电机的短路、过载和漏电保护。设有故障报警功能和急停开关,防止突发事故。

3)便捷的人机交互界面:主要负责系统运行参数的设定以及修改,同时显示系统运行状态以及故障报警信息等,方便对系统进行实时监控。

4)运行节拍控制:刮板链条的拆装与紧固作为装配线整体的核心工位,其拆装与紧固的速度以及两工位之间的传动节拍决定了系统的装配效率以及装配的连续性。

2 控制系统硬件设计

根据刮板链条自动拆装控制系统的控制要求,采用昆仑通态的MCGS嵌入式一体化触摸屏对系统进行总体控制[5-6]。控制系统硬件结构图如图4所示,昆仑通态触摸屏MCGS作为主控制单元,通过I/O控制模块的输入/输出完成对控制信号的处理以及电磁阀动作控制,同时利用多轴运动控制器对步进电机进行控制,各个模块之间通过RS485进行通信,完成刮板链条自动拆装系统的工艺控制以及相关参数的调整等。矿用刮板链条自动拆装系统的硬件主要包括嵌入式触摸屏、I/O控制模块、运动控制器、步进电机驱动器、气缸、步进电机、减速器、电磁阀以及限位开关和传感器等。

图4 控制系统硬件结构

3 控制系统软件设计

3.1 系统软件设计

刮板链条自动拆装控制系统采用昆仑通态MCGS嵌入式一体化触摸屏作为主控制单元,基于MCGS组态软件设计完成的。通过设计的组态界面,不仅实现了刮板链条拆装过程中每个步骤的协调控制以及整体拆装过程的自动化作业,也能对系统运行状态进行实时监控。控制系统的组成如图5所示。

图5 刮板链条自动拆装控制系统的组成

为实现TPC与各个控制模块的正常通信与通道连接,在设备窗口添加设备通信设置。本设计触摸屏TPC类型为TPC1061 Ti,控制模块包括SRND-CM系列I/0控制模块与五丰系列多轴运动控制器,通过串口父设备将各个设备进行连接并实现通信;在设备编辑窗口内,为每个设备设置不同的设备地址并添加相应的设备通道及通道变量。通道变量设置完成后,根据实际需求为合适的通道选择适当的变量进行连接;在实时数据库中定义所需的数据变量及限位报警信号,在用户窗口动画组态过程中将其与相应的操作进行连接;在运行策略窗口中可建立相应的运行策略以便系统稳定运行。至此,用MCGS组态软件完成TPC的组态界面设计[7]。调试界面组态如图6所示。

图6 调试界面组态图

3.2 运行模式设计

刮板链条自动拆装控制系统包括手动拆装和自动拆装两种运行模式。根据各个工位的装配流程,通过使用逻辑控制、脉冲输出以及定时、延时等指令对每个工位进行手动、自动运行控制,同时参考各动作之间的干扰条件以确保控制系统的安全性、可靠性。两种运行模式可通过点击自动运行按钮及手动运行按钮进行界面切换,实现了各个窗口之间的互锁保护。

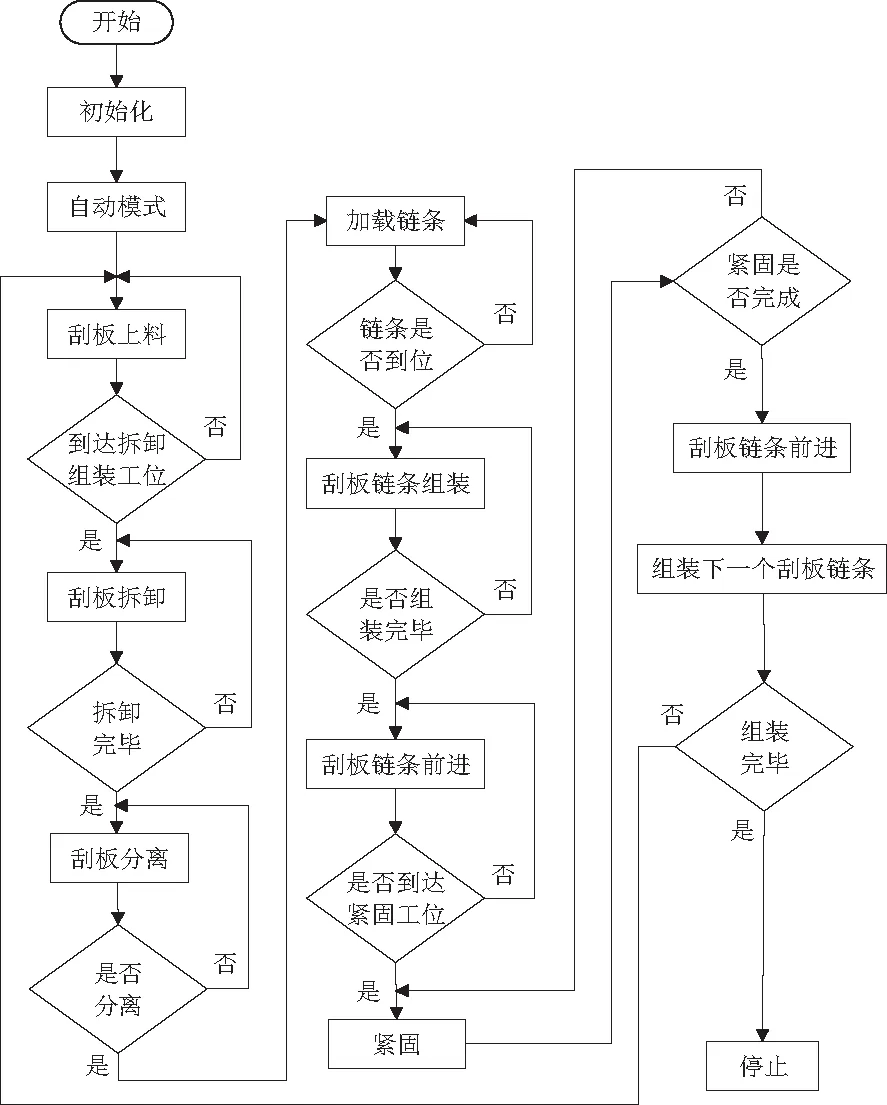

自动控制模式下,各个工位按照装配流程有序运行。采用顺序控制原则,根据执行机构的动作要求以及该工位的动作条件,通过主控制器进行统一运行控制,实现刮板的上料、刮板的拆卸、刮板链条的组装及紧固和刮板链条输送等工序的自动化。当触摸屏上的“自动运行”按钮变成绿色时,表明自动运行模式正在运行,自动运行流程图如图7所示。

图7 自动运行工作流程图

手动拆装运行模式下,各个工艺阶段的开启与关闭都需要手动点击触摸屏上的对应按钮,因此用户可以通过点击触摸屏上相应的操作按钮对其进行单一操作。同时,也可以通过点击参数输入框对系统运行参数进行修改,如电机运行速度。

4 结语

本设计采用MCGS嵌入式一体化触摸屏进行刮板链条自动拆装工艺流程的控制,现场应用结果表明:该系统实现了各个工位运行的连续性与高效性,满足刮板链条自动拆装控制系统控制要求的同时,简化了控制系统结构,提高了刮板链条拆装的自动化程度;证明了由MCGS组态软件设计的刮板链条自动拆装控制系统更加便于人员操作,并且增加了系统运行的稳定性和可靠性。