舰载燃气涡轮发电机组异响故障诊断

杨汉杰,杜涛,韦海

(中国航发湖南动力机械研究所 湖南航翔燃气轮机有限公司,湖南 株洲 412002)

0 引言

舰载燃气涡轮发电机组具有起停快速、功率密度高、发电品质好等优点,在船舶行业具有广阔应用前景。作为在高温、高速条件下运行的设备,燃气轮机的保障历来是焦点,其中振动问题尤为突出[1-2]。舰载燃气涡轮发电机组通常安装在舰船中下层辅机舱中,电气线路、进排气管道、燃油滑油管路等分散于周围舱室,复杂的接口关系,狭小的维护空间,导致日常维护保养困难。船体的振动、电气等故障很容易与燃气涡轮发电机组的故障耦合,使得排故保养工作更加棘手[3-5]。

目前市场上的舰载燃气涡轮发电机组产品型号较少,公开发表的保障排故资料匮乏。因此参考航空发动机和地面燃气轮机的经验,开展舰载燃气涡轮发电机组保障排故具有十分重要的工程应用意义[6-12]。

本文针对某型舰载燃气涡轮发电机组大修后安装调试过程中出现的异响故障,采用故障树分析方法,查找故障原因,提出改进措施,为保障服务积累经验。

1 发电机组结构与功能

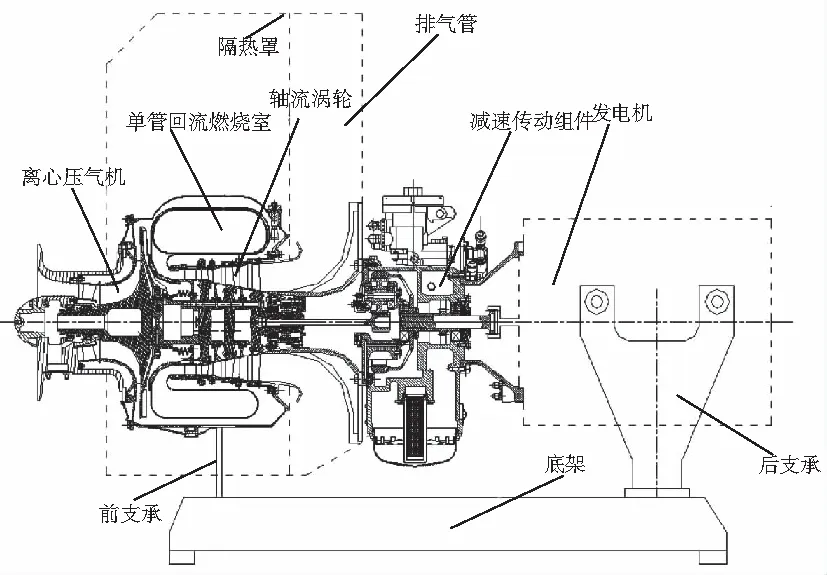

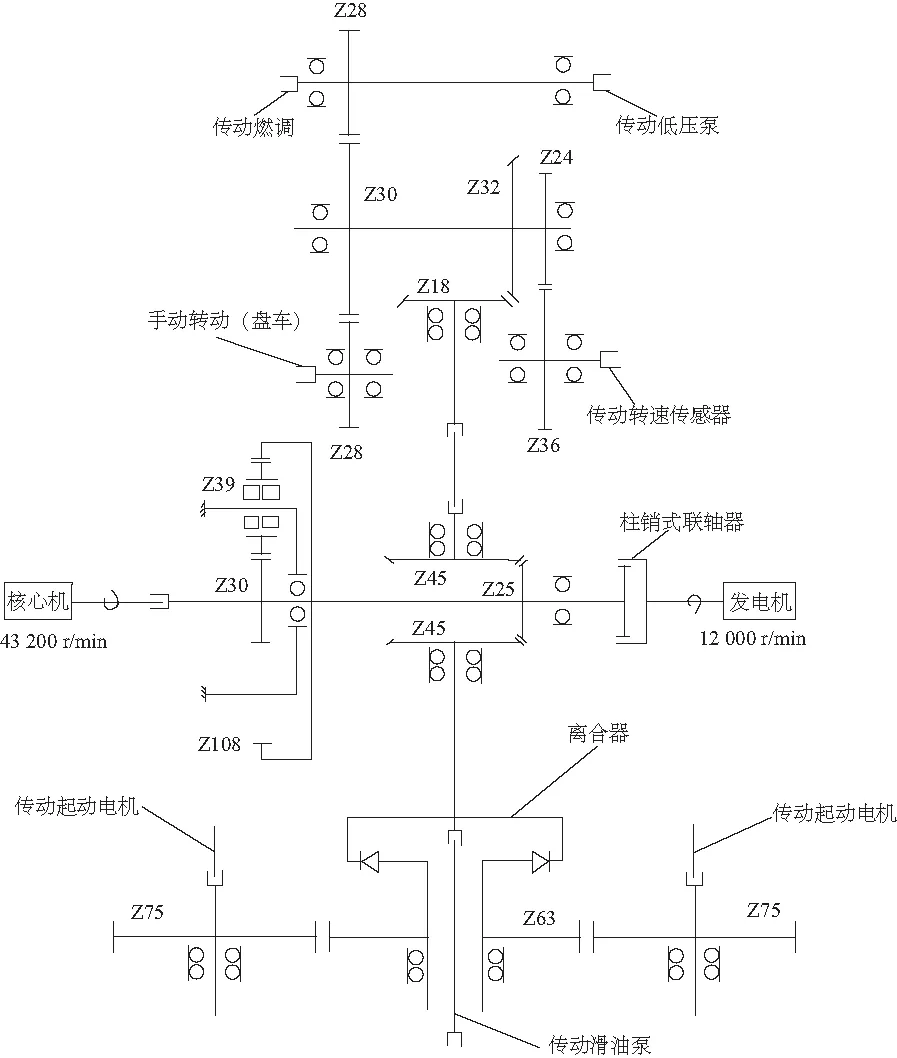

某型舰载燃气涡轮发电机组由燃气轮机、高速发电机、电气控制系统、固定装置组成,结构如图1所示。燃气轮机为单转子定轴式,由单级离心压气机、单管式燃烧室、三级轴流涡轮、减速传动单元体、排气装置、燃油空气系统、润滑油系统、电气控制系统等组成。高速发电机为三相交流发电机,转速12 000 r/min,额定功率100 kW,通过柱销联轴器与燃气轮机相连。电气控制系统包括自动控制和调节系统、控制站、频率和功率调节器、接触器箱、点火器等。固定装置由底架和前后支撑组成,将发电机组调平后刚性固定在舰船辅机舱中。该燃气涡轮发电机组可为舰船提供230 V/400 Hz的高品质稳定三相中频电源。燃气涡轮发电机组安装于舰船中层的辅机舱,部分控制部件安装于辅机舱隔壁的配电间。

图1 某型舰载燃气涡轮发电机组结构图

2 故障描述

某型舰载燃气涡轮发电机组经工厂大修后回装调试。在编号为167号的燃气涡轮发电机组(以下简称167号机)调试过程中出现异响故障。该异响在发电机组空载或小负载状态(40 kW以下)出现,声音小且比较低沉,具有周期性,在辅机舱不明显,但在一墙之隔的配电间比较明显。

3 故障诊断

3.1 故障树(FTA)分析

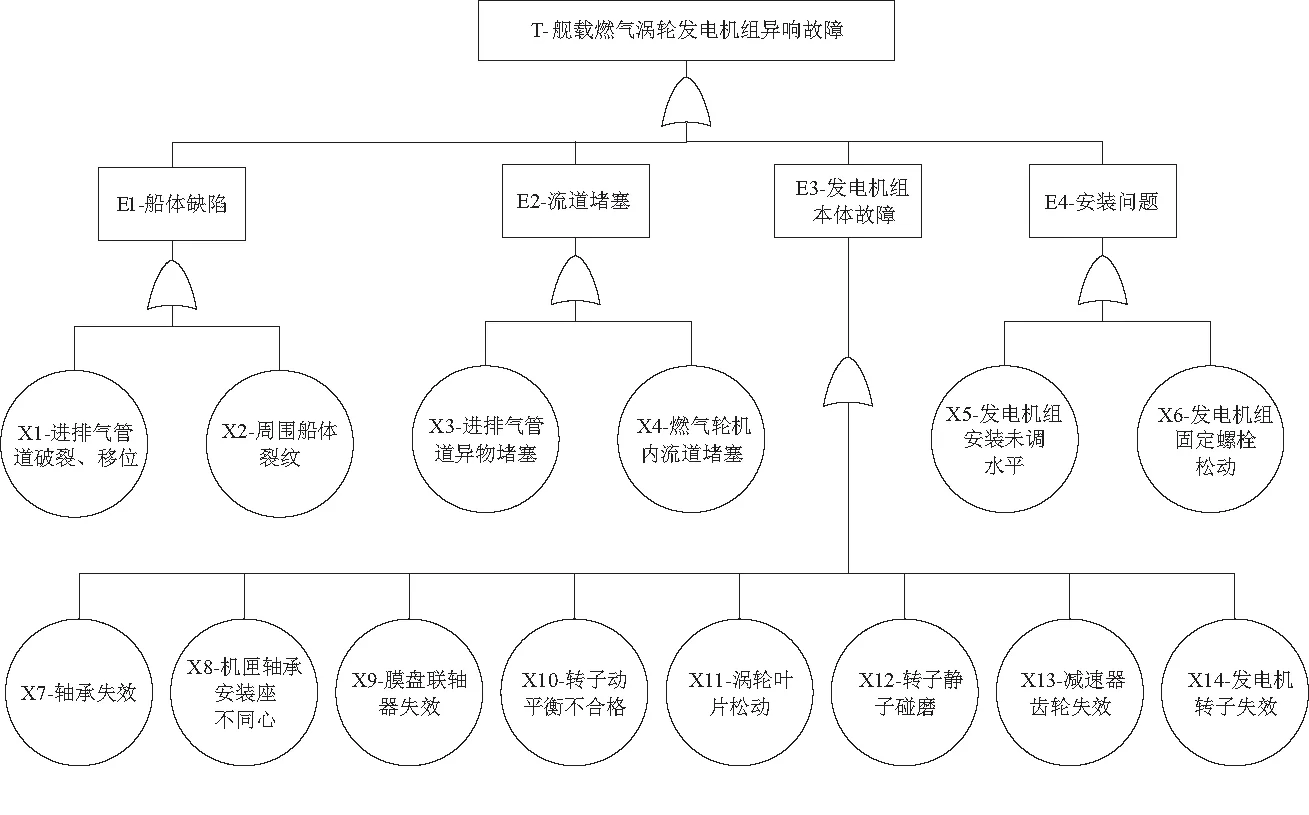

导致167号机调试异响故障的可能原因有:船体缺陷,包括进排气管道破裂和移位、周围船体裂纹;流道堵塞,包括进排气管道异物堵塞、燃气轮机内流道堵塞;安装问题,包括发电机组安装未调水平、固定螺栓松动;发电机组本体故障,包括轴承失效、机匣轴承安装座同心超差、膜盘联轴器失效、转子动平衡超差、涡轮叶片松动、减速器齿轮失效等。

对可能导致故障的原因进一步分析细化,建立故障树(图2)。以舰载燃气涡轮发电机组异响故障(T)为顶事件,船体相关部分缺陷等4项(E1-E4)为中间事件,梳理出进排气管道破裂、移位等14项底事件(X1-X14)。

图2 异响故障树

3.2 故障诊断

以故障树为脉络,通过船体目视检查、内流道孔探检查、分解装配过程复查、振动监测、噪声监测等手段,对14个底事件逐一排查,寻找故障根源。

a)船体与管道目视检查

由于异响大致位于167号机后部,重点对辅机舱、配电间的船体进行目视检查,分别在停机状态和异响发生状态检查,未发现明显的船体裂纹和异常。

检查进排气管道紧固情况并拆卸管道检查内部,没有出现松动、移位、破裂、异物堵塞。

检查发电机组3个安装节,紧固可靠,没有松动。测量机组水平,均满足安装要求。

通过以上检查,可以排除X1、X2、X3、X5、X6 5个底事件。

b)内流道孔探仪检查

使用孔探仪对燃气轮机内流道和发电机内部进行检查。燃气轮机压气机、燃烧室、涡轮部分内流道无异常,涡轮叶片表面存在积碳但无移位,压气机和涡轮与机匣无碰磨痕迹。对发电机组转子盘车,力矩满足要求,转子盘车转动无碰擦,冷运转后余转时间处于正常范围。发电机转子静子间无异物,不存在碰磨。由此可以排除X4、X11、X12 3个底事件。

c)大修过程记录复查

对167号机分解、装配和试验过程中记录的数据复查,重点检查轴承、轴承座同轴度、动平衡等数据。1)复查主轴承和减速传动单元体轴承专门检查记录,两个主轴承因明显磨损更换新轴承,其余轴承未出现明显磨损,尺寸合格,原样装回继续使用;2)检查各个装配间隙实测值均在设计范围内,主要间隙值有:离心叶轮与叶轮外罩轴向间隙为0.596 mm(要求值0.55 mm~0.65 mm),第一级涡轮转子叶尖间隙为0.55~0.60 mm(要求值0.4 mm~0.8 mm),第二级涡轮转子叶尖间隙为0.55 mm~0.60 mm(要求值0.4 mm~0.8 mm),第三级涡轮转子叶尖间隙为0.40 mm~0.65 mm(要求值0.4 mm~0.8 mm),前后支点同轴度为Φ0.08 mm(要求值Φ0.1 mm),联轴器内环轴向窜动量为0.9 mm,径向窜动量为0.9 mm;3)转子动不平衡量为3.667 g·mm(离心叶轮处)、2.816 g·mm(三级涡轮盘处),要求值为< 5 g·mm,均满足要求;4)复装完成后在专用试车台进行整机试验。振动测试设置5个测点,分别是压气机机匣水平和垂直、减速器水平和垂直、发电机垂直。振动测试值如表1所示,各个振动值远小于要求值10g。

表1 振动测试值 单位:g

全面复查和以上几个方面的重点检查结果表明,返厂大修的发电机组装配合格、试验性能良好,没有明显失效和故障。

d)振动与噪声监测

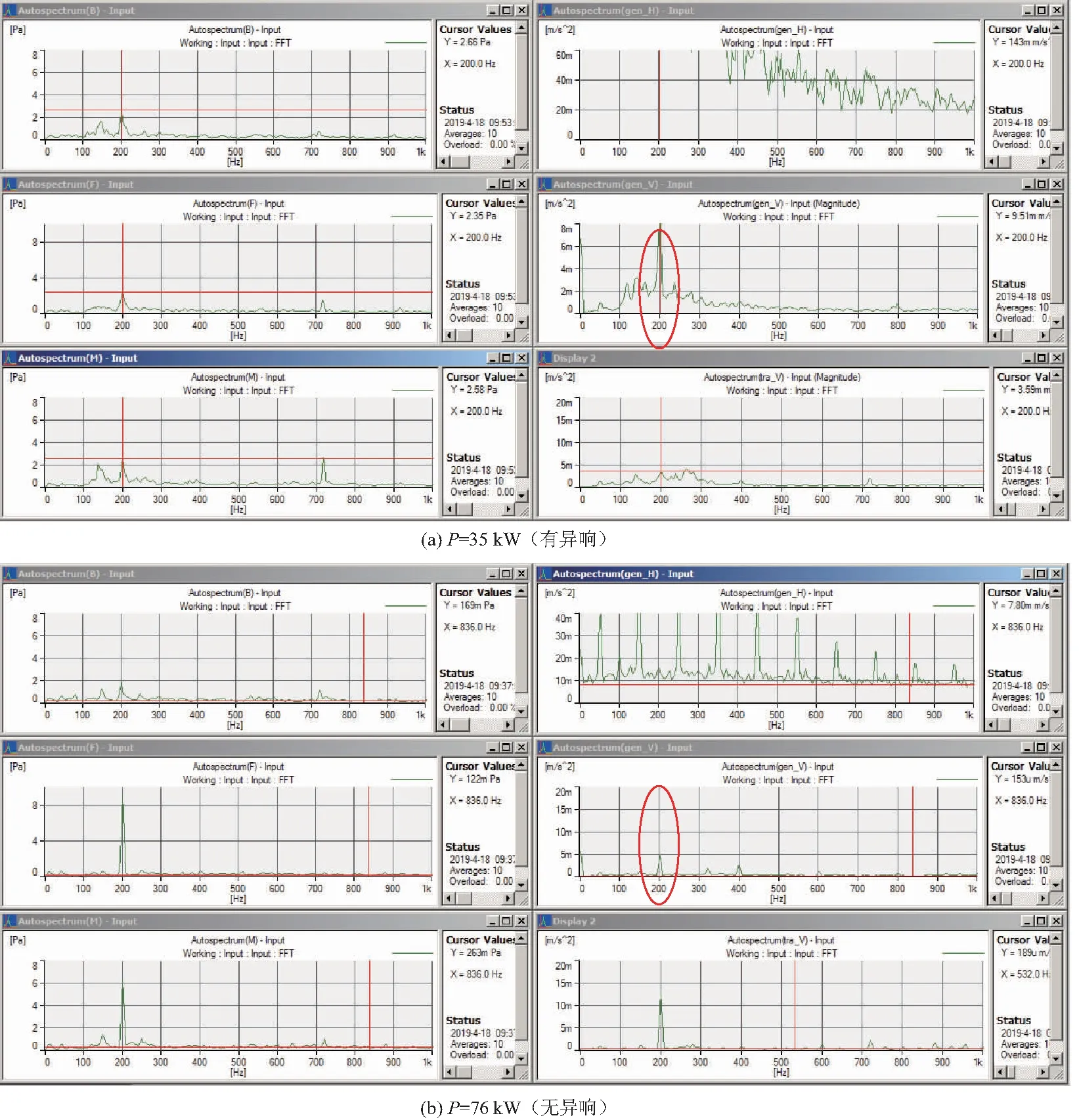

针对低工况异响故障,进行振动与噪声监测。对167号机设置3个振动测点:压气机进气底部、减速器滑油箱和发电机底部。3个测点依次监测核心机转子、联轴器、发电机转子振动情况,均为垂直方向振动。噪声监测同样设置3个测点,传声器距离发电机组侧面1 m处一字排开,分别对应压气机、涡轮部位、减速器部位及发电机部位。按照P=0 kW—25 kW—35 kW—50 kW—75 kW—50 kW—25 kW—0 kW(实际加载受船上负载略有变化)的负载路径进行监测,部分负载状态下的结果如图3所示。

图3 167号机振动与噪声监测结果

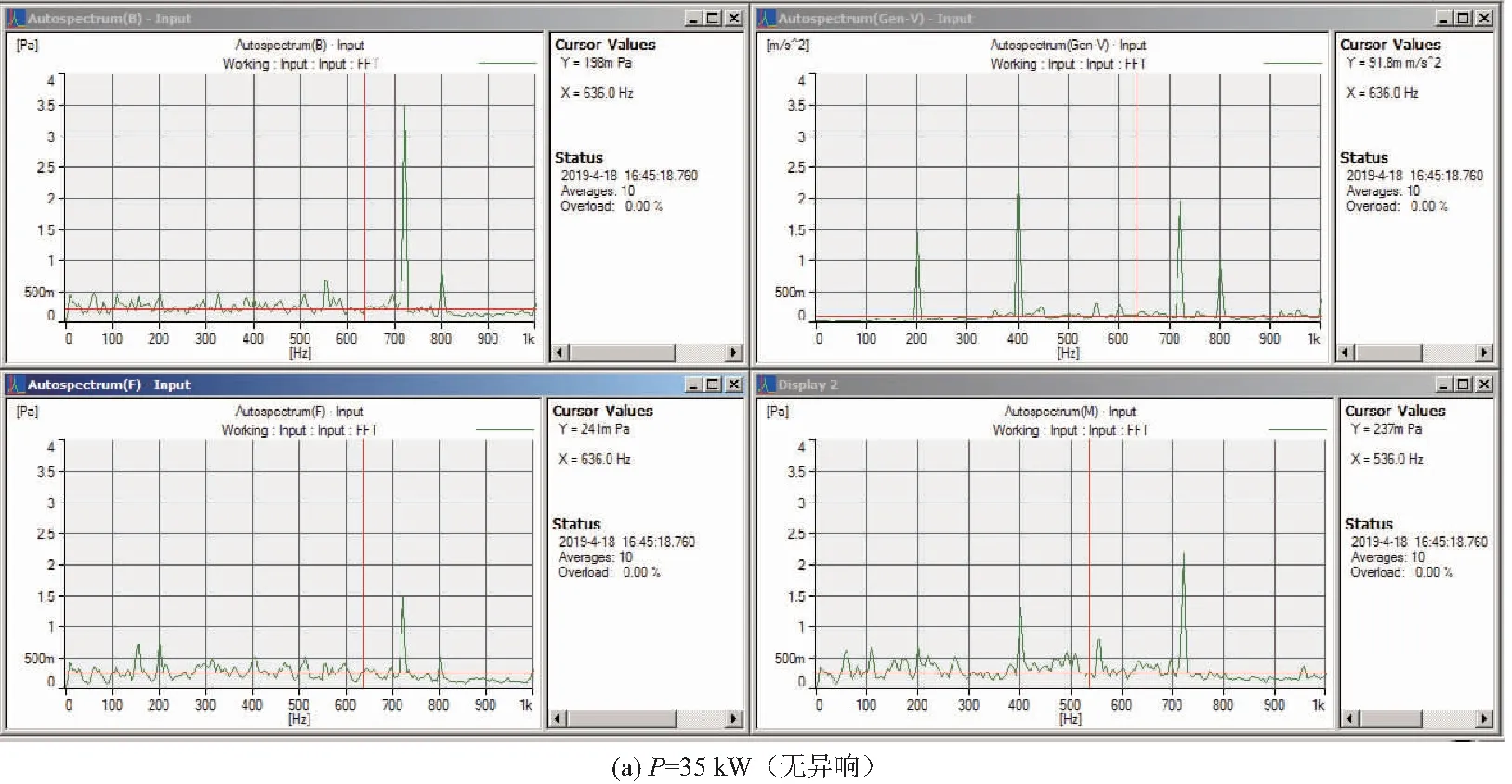

作为对比,对编号为170(位于167号机同一辅机舱,机位并列)和171(位于167号机对面辅机舱,机位对称)的两台发电机组进行相同的振动与噪声监测。振动监测只设置电机底部一个测点,其余噪声监测和加载路径一致。结果如图4-图5所示。

图4 170号机振动与噪声监测结果

图5 171号机振动与噪声监测结果

振动监测结果表明,167号机在电机垂直方向上的电机轴基频分量(200 Hz)上的振动幅值最大,达到0.6g;170号机组在该位置处电机轴基频分量(200 Hz)上振动幅值分量约为0.5g,且伴随有2倍频(400 Hz)上振动幅值分量;171号机在该位置处电机轴基频分量(200 Hz)上振动幅值分量约为0.2g,且伴随有该基频2倍频(400 Hz)上振动幅值分量,略>0.2g。167号机运行时在发电机空载和低功率加载时,该基频振动分量处于不稳定状态,同时伴随有异响出现。170号机组与171号机组在该基频上的振动幅值分量在运行时一直处于相对稳定的状态,未发现有异响出现。

初步判断,异响的出现与200 Hz基频上的振动幅值分量的大小波动情况相关。从图3可以看出,发电机组运行时主要的声功率集中在低频段,且主要声源的频率与发电机转子频率和燃气轮机转子频率一致。这与振动测量结果类似,说明在辅机舱内测得的噪声主要由振动噪声所贡献。

对比3台机组的噪声数据,167号机的声源为200 Hz左右的发电机转子基频,声压级最大,对噪声的贡献最大。在低工况状态下,该基频分量下的声压级发生波动,振动幅值也发生相类似的变化,与人耳能听到的异响出现的时机同步。表明167号机出现的异响故障与发电机转子基频(200 Hz)的振动密切相关。

170号机的主要声源亦为发电机转子基频,声压级相比167号机的较小,在运行加载时该基频分量下的声压级比较稳定,不会出现较大波动,人耳未能察觉到有异响的出现。

171号机的主要声源为燃气涡轮转子基频,由于在发电机转子基频分量下的振动幅值较小,其声源在该基频分量下的声压级较小。且该基频分量下的声压级相对稳定,故感觉不到有异响的出现。

通过振动和噪声监测与分析,167号机出现异响故障与200 Hz基频振动关系密切。排故范围缩小至200 Hz基频振动相关问题,可以排除X7、X8、X10 3个底事件。

e)联轴器结构分析

分析燃气涡轮发电机组传动链(图6),与200 Hz基频相关的部件包括减速器输出轴、柱销式联轴器和发电机转子。发电机作为独立部件,在装配前进行了专门性能试验,各项指标合格。减速器输出轴作为轴类零件,尺寸计量合格,振动监测表明未出现运行故障。可以推断200 Hz基频振动与这两个因素相关性小,排除X13和X14两个底事件。

图6 传动链

连接燃气轮机和发电机的是柱销联轴器,主要由内圈、外圈和24个橡胶柱销组成。橡胶柱销作为联轴器重要零件,起到传递载荷、增加阻尼、调心对中的作用。在167号机的修理过程中,24个橡胶柱销作为易损件被更换为新加工件。对原件和新件进行对比分析,发现二者存在以下区别。

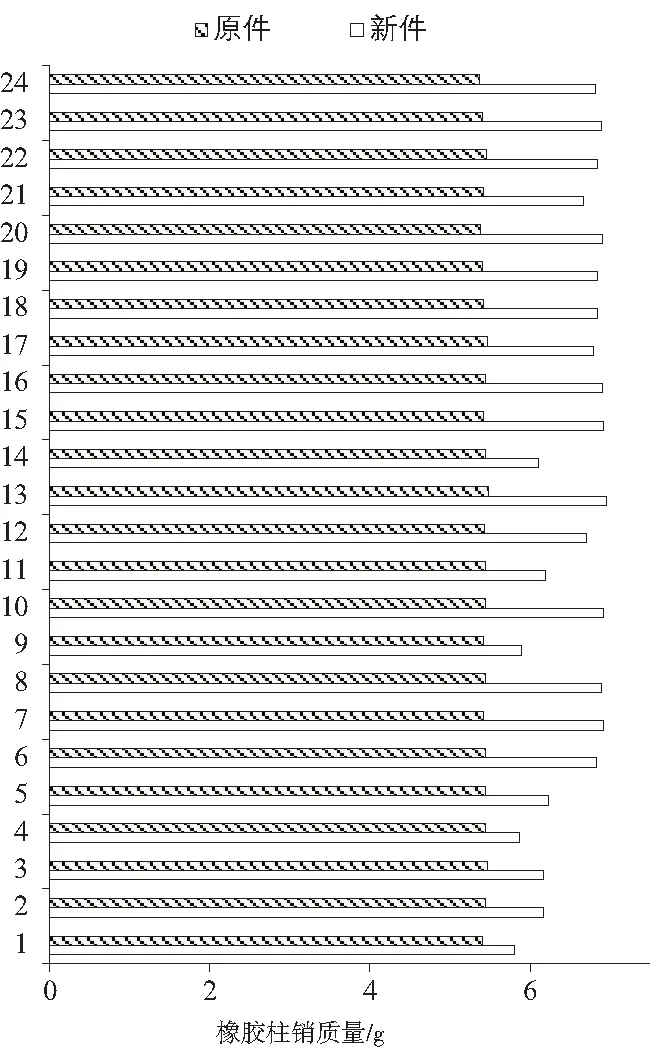

1)新件的单个质量一致性较原件差,且总质量偏重。新件的平均质量为6.587 g,原件则为5.430 g;二者的最大质量分散度分别为1.145 g、0.109 g;总质量分别是157.8 g、130.340 2 g。质量分布见图7。

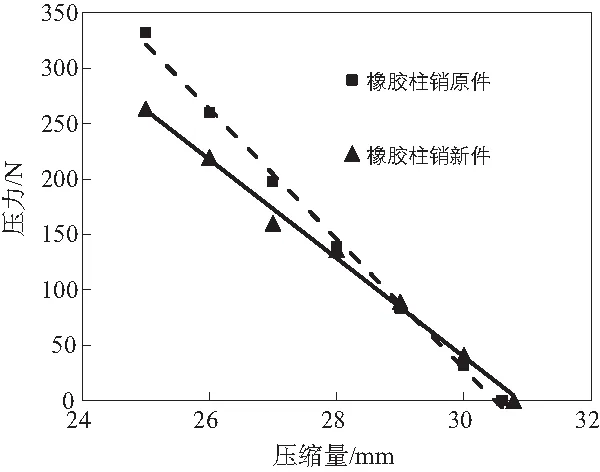

2)新件和原件的刚度分别为44.48 N/m、58.55 N/m,后者刚度比前者大31.63%,且新件线性关系明显差于原件,如图8所示。

图 7 167号机橡胶柱销质量分布

图8 橡胶柱销刚度

对橡胶柱销的强度进行校核,剪切橡胶销弹性联轴器切应力计算公式为

(1)

式中:T为联轴器的计算转矩,N·m;z为橡胶块数;D为橡胶元件中心分布圆直径,m;d为橡胶销直径,m;l为橡胶块长度,m。

转矩计算公式为

(2)

式中:P为联轴器的设计功率;n为转速。

联轴器的设计功率为125 kW,效率为85%,转速为12 000 r/min,求得联轴器的计算转矩为117.03 N·m。

其他设计参数:z=24,D=159×10-3m,d=13.5×10-3m,l=30.6×10-3m。

计算求得切应力为τ=0.148 5 MPa,而许用切应力[τ]=2 MPa,满足强度设计要求。

3.3 原因分析及改进措施

通过以上工作可以得出结论,167号机在大修过程中因柱销联轴器的橡胶柱销属于易损件被更换,新件与原件质量一致性较差且刚度偏低,但是强度满足设计要求。装配时没有进一步选配,导致安装在联轴器的橡胶柱销分散性较大。发电机组在运行过程中,联轴器的径向接触力分散,没能很好地调心对中,引起一个波动的振动。该振动成为一个激励源,造成船体振动,在封闭的舱室中响应放大,形成异响。

据此提出以下两个改进措施:

1)加强橡胶柱销的生产质量管理控制,确保较好的质量一致性;

2)在联轴器装配中增加一道橡胶柱销选配工序,确保联轴器橡胶柱销排布刚度的均匀性。

4 结语

基于故障树对某型舰载燃气涡轮发电机组在安装调试过程中出现的异响故障进行诊断,通过目视检查、孔探检查、数据复查、振动监测、噪声监测等手段对可能引起故障的14个因素逐一排查,找出了导致故障的原因,提出了改进措施。得出结论如下:

1)柱销联轴器中24个橡胶柱销的质量不一致造成的刚度分散是导致某型舰载燃气涡轮发电机组在安装调试过程中出现异响故障的原因;

2)加强橡胶柱销的生产质量管理控制,可确保较好的质量一致性;

3)在联轴器装配中增加橡胶柱销选配工序,可确保联轴器橡胶柱销排布刚度的均匀性。