预紧力对复合材料单搭接接头疲劳性能的影响

肖睿恒,王耀,刘庆波,安鲁陵

(1. 中国商飞上海飞机制造有限公司,上海 201324; 2. 南京航空航天大学,江苏 南京 210016)

0 引言

由于复合材料具有比强度和比模量较高、抗疲劳、耐腐蚀性好等优点[1],新一代飞机上大量使用复合材料以提高飞机的综合性能[2]。同时,由于螺栓连接具有安全可靠、易于拆卸、便于维修更换等优点,因此飞机结构中复合材料螺栓连接接头大量存在。在进行螺栓连接时,需对螺栓施加一定的预紧力,预紧力大小会影响复合材料接头的疲劳性能,进而影响飞机结构的综合性能。

不少学者开展了预紧力对复合材料接头疲劳性能影响研究。RAMKUMAR R L等[3]研究和测试了预紧力对螺栓孔伸长率的影响。研究发现,在较低预紧力水平下,螺栓孔伸长量的增长相对缓慢,而在较高预紧力水平下,螺栓孔伸长量会突然变化。SAUNDERS D S等[4]在拉-压疲劳载荷下,对AS4/3501-6双螺栓单搭接接头进行疲劳试验。研究发现:接头的主要失效形式是紧固件的疲劳失效。HERRINGTON P D等[5]研究了螺栓预紧力对复合材料双搭接接头疲劳性能的影响。研究发现:对接头施加相同大小的疲劳载荷时,预紧力的增加导致疲劳寿命的增加,而当施加相同应力水平的疲劳载荷时,预紧力对疲劳寿命几乎没有影响。LIM T S等[6]通过试验研究了螺栓预紧力对复合材料单螺栓双搭接接头的疲劳性能影响。研究发现:在相同应力水平下,35 MPa预紧力下的接头疲劳寿命比0 MPa预紧力下接头的疲劳寿命长,但归一化强度(最大应力/静强度)与疲劳寿命图并无差异;接头疲劳失效形式与静态失效形式相同,均为挤压失效,复合材料的损伤区域在垫圈外部区域扩展。GIANNOPOULOS I K等[7]通过试验研究了螺栓预紧力对AS7/8552双搭接接头强度和疲劳性能的影响,用光学显微镜研究了接头的损伤和最终失效形式。研究发现,随着预紧力的增大,连接的静强度增大,疲劳寿命明显延长。对于预紧力较大的接头,失效主要发生在垫圈外部,预紧力水平和垫圈直径会影响损伤的位置。在较低预紧力时,孔径伸长量增长相对缓慢,而在较高预紧力下,孔径伸长量会突然增大。

目前,对复合材料接头疲劳性能的研究,较多集中在T300级复合材料双搭接接头,而对于新一代飞机中广泛使用的T800级复合材料单搭接接头的研究还较少。本文对不同预紧力的T800级复合材料单搭接接头进行试验研究与仿真分析。试验中使用引伸计获取其孔径伸长量,为减小试验误差,每一种预紧力连接下的接头均进行3组试验。研究预紧力对接头失效形式、疲劳寿命和孔径伸长量和孔周渐进损伤的影响,为T800级复合材料结构连接设计提供参考。

1 试样设计

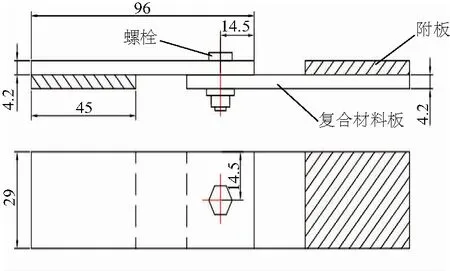

试样参考ASTM D5961/D5961M[8]标准设计,其几何尺寸如图1所示。

图1 复合材料单搭接接头尺寸

试件所用复合材料为T800级碳纤维复合材料,铺层方向为[45/-45/45/90/0/-45/0/90/45/-45/0]s,共22层,总厚度为4.2 mm。螺栓采用NAS 6603系列六角头螺栓,螺栓直径为4.8 mm(0.19 in),螺母采用NAS 1805-3,螺栓孔直径为4.85 mm。在接头螺母侧加不锈钢平垫圈,垫圈内径5 mm,外径12 mm,厚度2 mm。

2 疲劳试验与仿真

2.1 试验方案

疲劳试验参考ASTM D6873[9]标准进行,对不同预紧力接头施加相同大小的拉-拉疲劳载荷,采用5 Hz的加载频率、R=0.1的应力比,波形采用正弦波波形,最大疲劳载荷为9 kN。条件疲劳极限设置为106次疲劳循环时接头不失效或复合材料孔径伸长量>10%孔径(即0.485 mm),在疲劳试验中如果满足任一条件就停止循环加载。

2.2 预紧力值确定

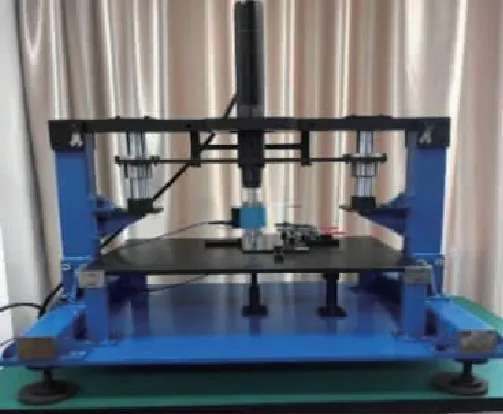

为探究预紧力大小对复合材料螺栓连接结构疲劳力学性能的影响规律,首先需要设置合适的预紧力,以获得可靠的试验结果。相关试验已得出所使用螺栓屈服时预紧力约为9 kN。设置最大预紧力为屈服时预紧力的80%左右,取最大预紧力为7.5 kN,同时由于预紧力太小时,螺栓容易因施加预紧力不足而松动,因此设置最小的预紧力为1.5 kN。设置的预紧力参数如表1所示。

表1 预紧力参数 单位:kN

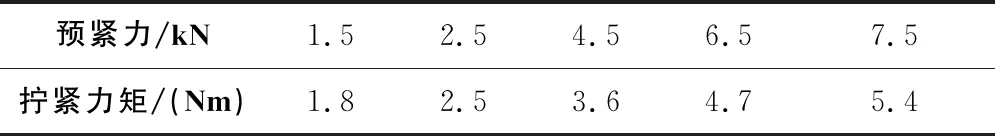

2.3 预紧力-拧紧力矩关系确定

本文采用间接方式控制螺栓连接产生的预紧力,即通过控制施加在螺母上的拧紧力矩值来控制预紧力大小。首先试验前进行预紧力-拧紧力矩关系测试,然后确定对应目标预紧力的拧紧力矩。预紧力-拧紧力矩关系测试使用的设备为自主设计制造的复合材料构件螺纹紧固件连接试验平台,其转矩测量误差在0.1%以内,可测量的预紧力范围是0~160 kN,预紧力测量误差在1%以内,转速范围是0~220 r/min。试验平台如图2所示。

图2 螺纹紧固件连接试验平台

拧紧过程均采用30 r/min的转速,进行预紧力-拧紧力矩关系测试,通过试验平台上的力传感器和转矩传感器,记录产生相应预紧力时对应的拧紧力矩值。预紧力-拧紧力矩关系如表2所示。

表2 预紧力-拧紧力矩关系

2.4 试样制备

首先依据ASTM D5961/D5961M标准完成复合材料层合板试片的制作;然后在试样两端分别用AB胶粘上复合材料板和附板;固定螺栓头,以30 r/min转速拧紧螺母,达到相应拧紧力矩值时,停止拧紧,试样制备完成。制备完成的试样如图3所示。

图3 制备完成的试样

2.5 试验过程

在室温23℃、相对湿度在 50% 左右的实验室,通过MTS 809试验机来进行疲劳试验,试验机如图4所示。该试验机可以自主设置疲劳载荷曲线,力示值相对误差和位移示值相对误差均在±0.5%以内,可以施加的载荷范围为0~100 kN,频率1 Hz~20 Hz,满足试验要求。疲劳试验时采用试验机专用引伸计测量接头的孔径伸长量。引伸计跨距为20 mm,将引伸计的两个卡脚分别固定在螺栓两侧。引伸计布置如图5所示。

图4 试验现场图

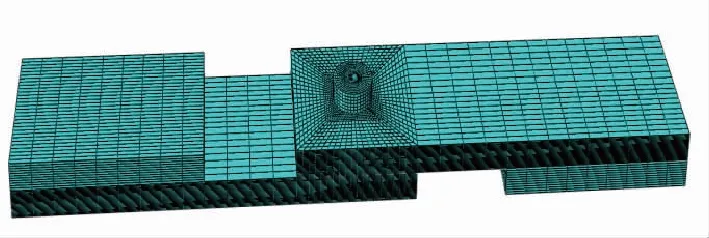

2.6 仿真模型

为研究复合材料螺栓连接结构承受疲劳载荷后的损伤起始和扩展情况,本文基于三维Hashin[10]静态失效准则,考虑剩余疲劳强度,建立了三维Hashin疲劳失效准则;采用文献[11]建立的复合材料剩余强度和剩余刚度模型,以模拟复合材料结构在疲劳循环载荷中的性能退化。仿真模型如图6所示。

图6 复合材料螺栓连接结构三维实体模型

3 结果分析与讨论

3.1 失效形式分析

对不同预紧力的复合材料单搭接接头进行疲劳试验,复合材料板孔径伸长量首先达到失效标准,同时接头未发现明显破坏。现取7.5 kN预紧力的复合材料单搭接接头进行说明。

图7(a)-图7(f)分别是7.5 kN预紧力接头疲劳试验后各部件图片。由图7(a)可知,接头失效时螺栓出现明显倾斜,但没有明显破坏产生。

由图7(b)和图7(c)可知,孔周的复合材料出现较明显挤压损伤,孔周的复合材料板表面较为光滑,复合材料板两侧区域出现碎屑。这是因为在疲劳载荷作用下,两块复合材料板会不断摩擦,孔周复合材料板表面受摩擦作用产生碎屑,并不断向复合材料板端扩展,孔周的复合材料表面区域粗糙度降低。

由图7(d)和图7(e)可知,螺栓杆表面出现压痕,螺母未出现明显损坏。

由图7(f)可知,平垫圈表面出现压痕,这是因为在疲劳载荷作用下螺栓倾斜,螺母不断挤压平垫圈。

图7 接头破坏图

3.2 疲劳寿命分析

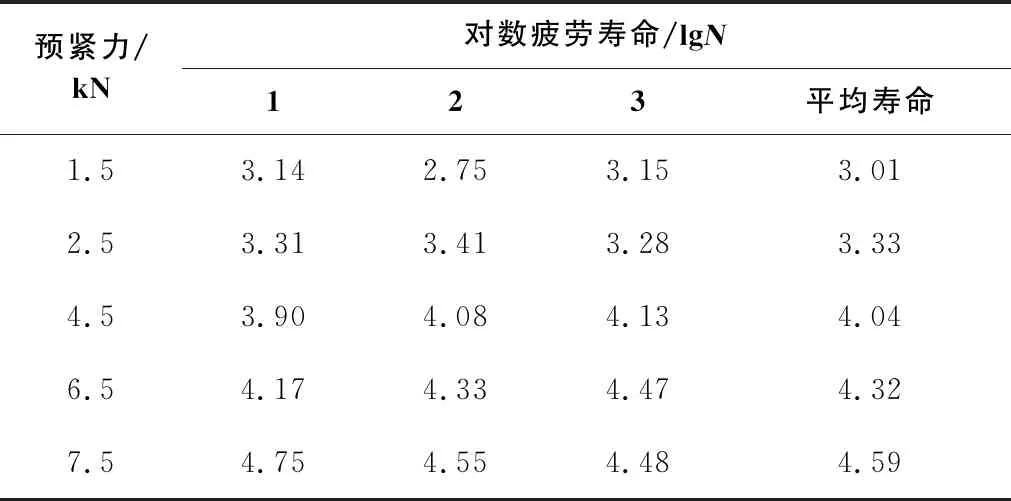

统计不同预紧力复合材料单搭接接头试验的疲劳寿命(对数疲劳寿命lgN,N为循环次数),并取平均值,结果如表3所示。

表3 疲劳寿命结果

由表3可知,在一定范围内,预紧力增大,接头疲劳寿命逐渐增大。当螺栓预紧力由1.5 kN增大至7.5 kN时,接头的对数疲劳寿命由3.01增大至4.59,相差达52.5%,因此预紧力的大小会显著影响复合材料螺栓连接结构的疲劳寿命。

3.3 孔径伸长量曲线分析

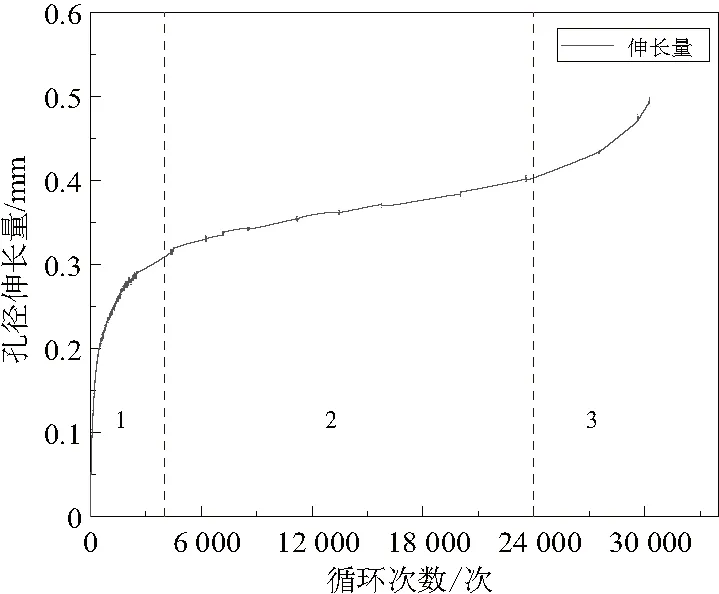

在疲劳载荷作用下,螺栓杆会不断挤压孔周复合材料,使复合材料孔径逐渐增大,因此通过复合材料孔径伸长量随循环次数的变化,可以间接研究孔周复合材料的损伤情况。取7.5 kN预紧力下复合材料单搭接接头的孔径伸长量随循环次数变化数据,将其绘制为孔径伸长量-循环次数变化曲线,如图8所示。

图8 7.5 kN接头孔径伸长量-循环次数变化曲线图

由图7可知,复合材料单搭接接头孔径伸长量随循环次数的变化过程可以分为3个阶段。

1)疲劳初始阶段。接头承受拉-拉疲劳载荷后,孔径伸长量急剧增加,这一阶段的孔径伸长量-循环次数曲线斜率较大,但随循环次数增加,曲线斜率逐渐减小。此阶段螺栓产生的损伤较小,主要的损伤形式为复合材料疲劳损伤,且根据曲线的变化趋势可知,此阶段复合材料疲劳损伤在较短时间内快速扩展并趋于稳定,这一阶段占据疲劳寿命的比例较小。这是因为初始状态时,螺栓杆与孔壁在加载方向上为线接触状态,承载能力较弱。因此承受疲劳载荷后,螺栓杆挤压复合材料孔壁,使复合材料损伤区域急剧增大,但是同时螺栓杆与孔壁的接触面积会不断增大,承载能力逐渐增强,相同循环次数下,复合材料损伤量会逐渐减小,即曲线斜率逐渐减小。

2)孔径缓慢增长阶段。加载一定循环次数后,孔径伸长量会随循环次数缓慢增加,甚至基本不变,这一阶段的孔径伸长量-循环次数曲线斜率基本不变,曲线接近一条直线。此阶段主要的损伤形式包括螺栓疲劳损伤和复合材料疲劳损伤,这一阶段占据疲劳寿命的比例最大。这是因为在加载了一定循环次数后,螺栓杆与孔壁接触面积已经增大至一定程度,在加载方向上螺栓杆与孔壁已由线接触完全转为面接触,接头承载能力大大增强,因此复合材料损伤扩展速度变慢。

3)孔径加速增长阶段。继续加载疲劳载荷,到达一定循环次数后,孔径伸长量随循环次数急剧增加,孔径伸长量-循环次数曲线斜率逐渐增大,曲线逐渐趋于一条竖直的直线,并达到孔径伸长量标准,这一阶段占据疲劳寿命的比例较小。这是因为在疲劳载荷作用下,复合材料单搭接接头即将破坏所致。

3.4 孔径伸长量曲线对比

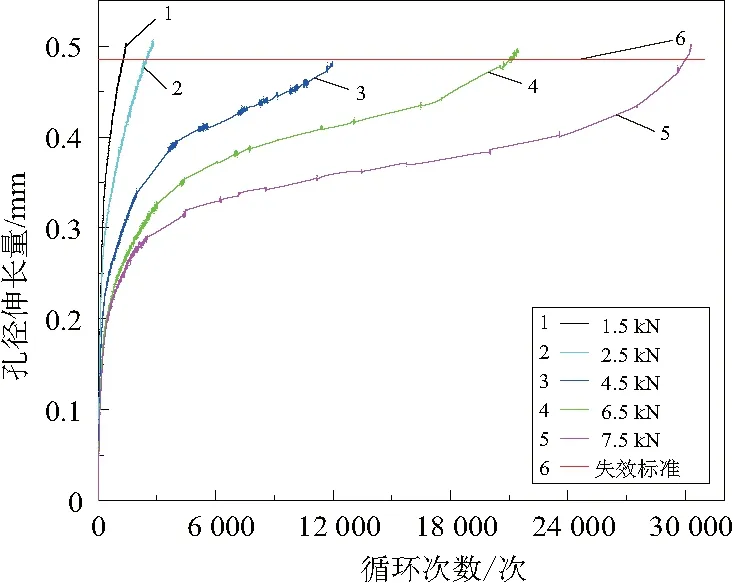

图9为不同预紧力时复合材料孔径伸长量-循环次数变化曲线。由图可知,当螺栓预紧力为1.5 kN和2.5 kN时,在疲劳初始阶段,孔径伸长量已达到失效标准,接头失效;当螺栓预紧力增大至4.5 kN时,在孔径缓慢增长阶段,孔径伸长量达到失效标准;当螺栓预紧力继续增大至6.5 kN和7.5 kN时,在孔径加速增长阶段,孔径伸长量达到失效标准。因此螺栓预紧力的增大不仅增大了接头疲劳寿命,而且改变了接头失效时所处的孔径伸长量阶段。

图9 不同预紧力接头孔径伸长量-循环次数变化曲线图

在疲劳初始阶段,随着预紧力增大,曲线斜率明显减小,即相同循环次数时,孔径伸长量减小。这是因为预紧力增大后,增大了接头侧向压力,进而增大了接头各表面的摩擦力和刚度,降低了接头变形量。同时由孔径伸长量曲线可知,随着预紧力增大,疲劳初始阶段所占据的循环次数减少,接头更快进入孔径缓慢增长阶段。

在孔径缓慢增长阶段,随着预紧力增大,此阶段占据总循环次数的比例明显增加,曲线为接近水平的一条直线。这是因为预紧力增大,减少了疲劳初始阶段造成的接头变形量和复合材料损伤区域,同时增大了接头的摩擦力和刚度。

在孔径加速增长阶段,预紧力的增大则延迟了孔径加速增长阶段开始时的循环次数,孔径加速增长阶段的循环次数均较小。

3.5 孔周复合材料疲劳渐进损伤分析

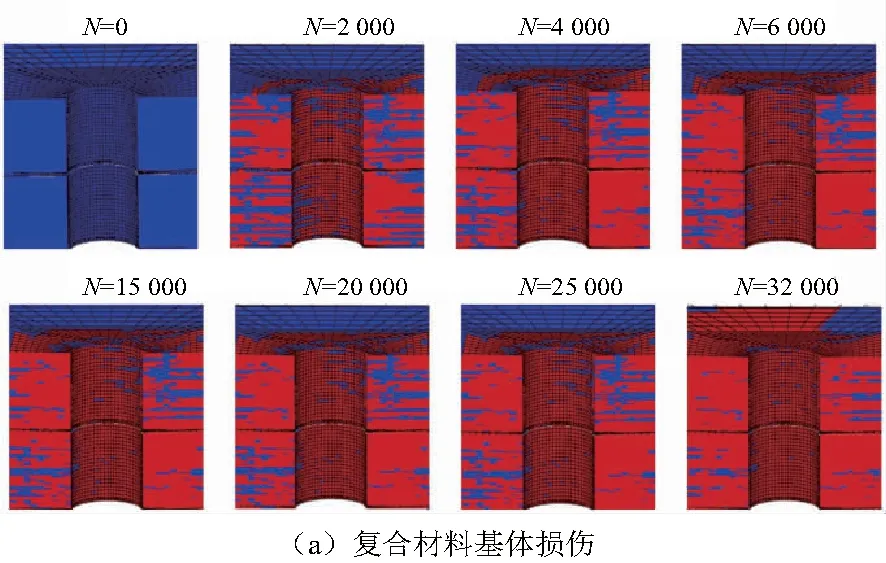

试验手段可以得到不同预紧力下复合材料接头的疲劳寿命和孔径伸长量变化,但是不能得到复合材料疲劳损伤机理。本小节使用已验证的疲劳有限元模型研究复合材料的损伤起始和演化规律,图10为仿真所得7.5 kN的接头在不同循环次数(N为循环次数)时复合材料基体损伤、纤维损伤区域图。当复合材料单元未产生相应损伤时,单元颜色显示为蓝色,当复合材料单元产生相应损伤时,单元颜色显示为红色(本刊黑白印刷,相关疑问咨询作者)。

图10 复合材料损伤区域图

由图10可知,对螺栓施加7.5 kN预紧力后,复合材料无任何损伤产生。加载2 000次循环后,孔周区域出现较大范围基体损伤,并开始出现部分纤维损伤,此时损伤形式以基体损伤为主;随着循环次数的增加,当循环次数达到6 000次时,基体损伤逐渐扩展到整个复合材料孔壁和复合材料板表面部分区域,纤维损伤逐渐在孔壁复合材料区域扩展;循环次数继续增加,由6 000次增加至25 000次时,基体损伤区域和纤维损伤区域基本不变,此时处于孔径缓慢增长阶段;当循环次数由25 000增加至32 000次时,基体和纤维损伤区域急剧增加,此时处于孔径加速增长阶段。

4 结语

1)预紧力大小不改变复合材料单搭接接头的疲劳失效形式,接头失效形式均为复合材料孔径伸长量达到失效标准。

2)在一定范围内,增大预紧力可以显著增大复合材料单搭接结构的疲劳寿命,较1.5 kN预紧力接头,7.5 kN预紧力接头的对数疲劳寿命增大了52.5%。

3)孔径伸长量随循环次数变化曲线可以分为疲劳初始、孔径缓慢增长和孔径加速增长3个阶段。

4)增大预紧力,可以缩短疲劳初始阶段的循环次数,并增大孔径缓慢增长阶段的循环次数,进而增大复合材料螺栓连接结构的疲劳寿命。

5)仿真结果表明,加载2 000次循环时,主要损伤形式为基体损伤;加载6 000次循环时,纤维损伤区域显著增加;加载32 000次循环时,损伤急剧增加,孔径迅速增长,这与实验结果基本对应。

6)针对本文研究的T800级复合材料单搭接接头,在不考虑环境等其他因素影响时,从疲劳性能考虑,预紧力值应尽可能取更大值。