航空发动机三齿轮燃油泵空化特性研究

吴博,柯诗毅,王彬,叶志锋

(南京航空航天大学 能源与动力学院,江苏 南京 210001)

0 引言

高功率密度一直是航空发动机燃油部件的追求目标,因此燃油泵需要工作在高转速工况,伴随而来的空化、气蚀问题十分突出,限制了齿轮泵的效率及寿命。对齿轮泵的空化特性进行研究有助于齿轮泵的正向设计。而多从动轮的齿轮泵(如三齿轮结构)不仅有利于提高功率密度,还能够平衡齿轮径向力,减轻轴承载荷,有利于延长泵的寿命。

得益于计算机的发展以及计算流体力学(CFD)理论与技术的不断完善,对流体机械内流场进行数值模拟已经成为一种常用的研究方法。叶卫东等[1]采用数值计算的方法对变径防气抽油泵气液两相流场进行模拟,研究抽油泵在上下冲程不同时刻内流场的流动状态。关于外啮合两齿轮泵的空化特性、流量特性等,国内外学者也开展了诸多研究[2-4]。日本MATSUNAGA Y等[5]设计了一种以三齿轮泵和切换阀所组成燃油热管理系统,并通过试验得到其稳态时流量-压力特性、开关特性等。但关于三齿轮泵的空化特性研究尚未涉及。

本文以两款三齿轮泵设计方案为例,通过改变吸油压力、泵的转速及密封段形式对三齿轮泵内部空化特性进行研究,并与传统的两齿轮泵进行对比。

1 数值模拟模型

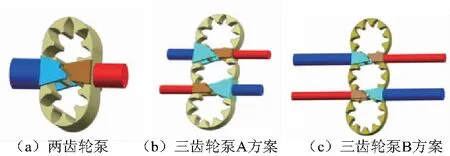

3种方案的齿轮泵三维油液模型如图1所示,图中浅蓝色和褐色区域分别为吸油腔和排油腔卸荷槽,深蓝色和红色区域分别为进出口油路(本刊黑白印刷,相关疑问咨询作者)。其主要设计参数如表1所示。

图1 两齿轮及三齿轮燃油泵三维油液模型

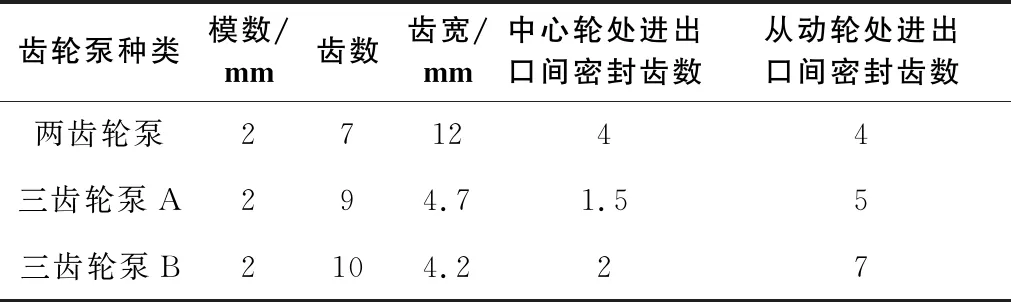

表1 齿轮泵主要设计参数

2 数值模拟参数

应用Fluent对齿轮泵两相流动进行数值模拟,采用非定常计算。在齿轮泵网格运动时,例如在啮合区附近的区域,其边界运动将导致网格体积发生变化,需采用动网格技术对网格进行变形及重构。

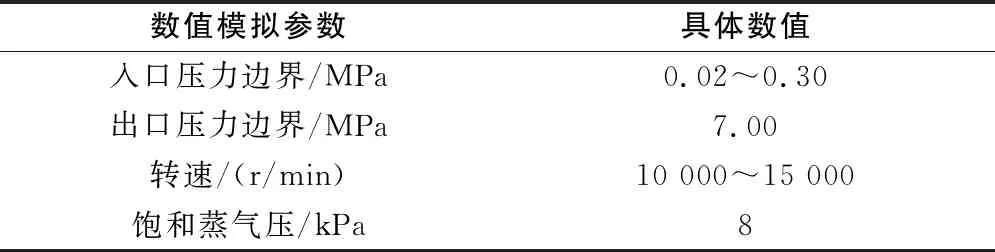

忽略轴向间隙,仅考虑径向间隙对流场的影响,设置径向间隙0.1 mm。控制方程除连续方程、动量方程外,还包含湍流计算方程及空化模型。其中湍流采用标准k-e双方程模型,结合壁面函数进行计算;空化模型采用Zawart-Gerber-Belamri[6]模型。具体参数如表2所示。

表2 齿轮泵两相流动数值模拟参数设置

3 结果分析

3.1 空化规律及流量变化规律

三齿轮泵进出口各有两个,由于是对称设计,两个出口流量理论上仅存在相位差,故而其中一个出口流动规律进行研究。

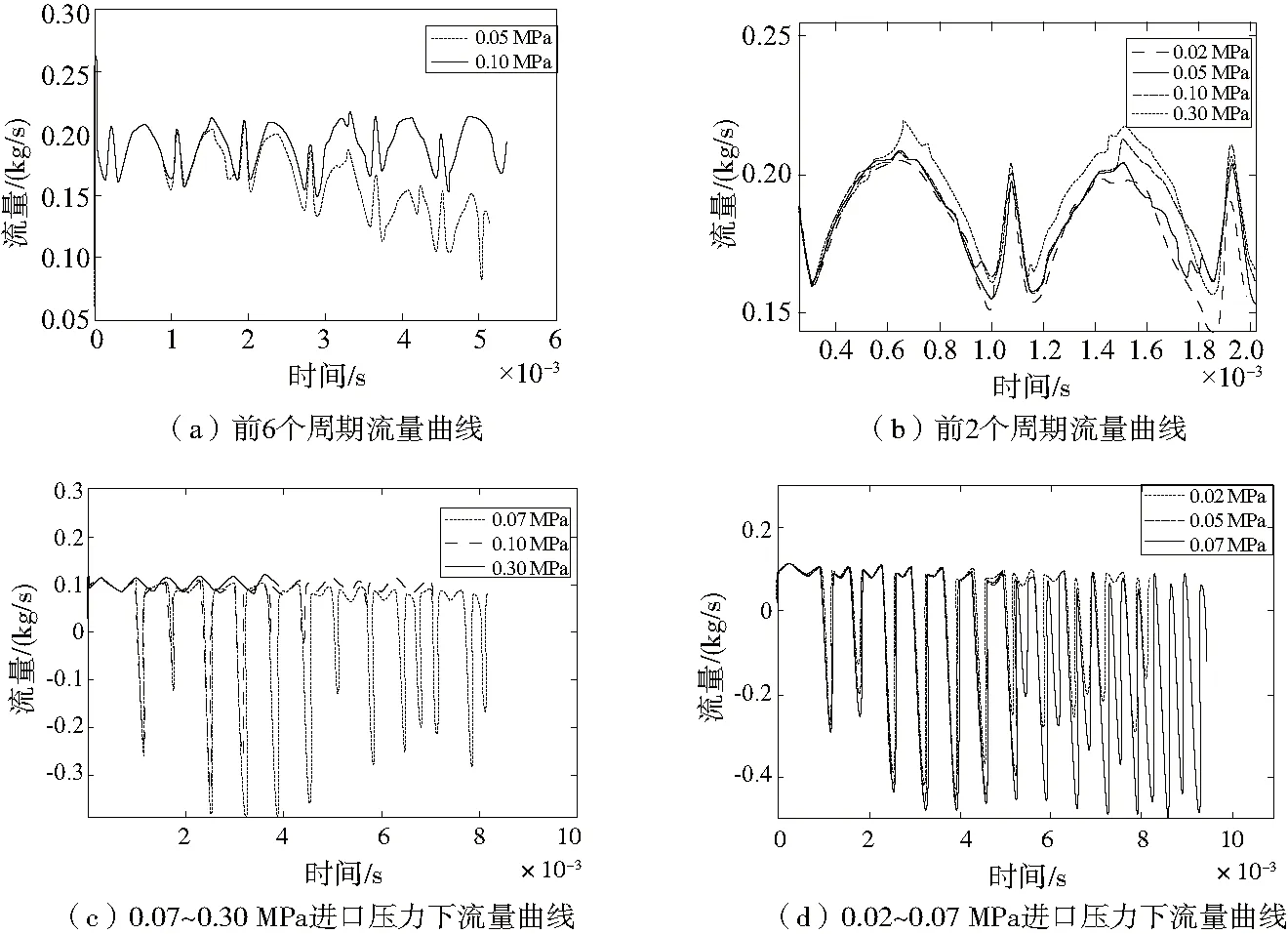

图2中各图分别为两齿轮泵及三齿轮泵在不同进口压力下的供油量。前两个周期中,所研究的工况进出口压差变化不大,其流量相差不大。经过3个周期后,0.05 MPa进口压力下流量开始显著下降,而进口压力0.1 MPa下流量稳定波动在一个范围内。对三齿轮泵,在低进口压力下流量呈现大幅脉动。进口压力越低,空化产生的脉动持续越久,波动幅度越大。吸油腔压力提升后,供油量较为平稳。

图2 两齿轮泵及三齿轮泵在不同进口压力下流量曲线

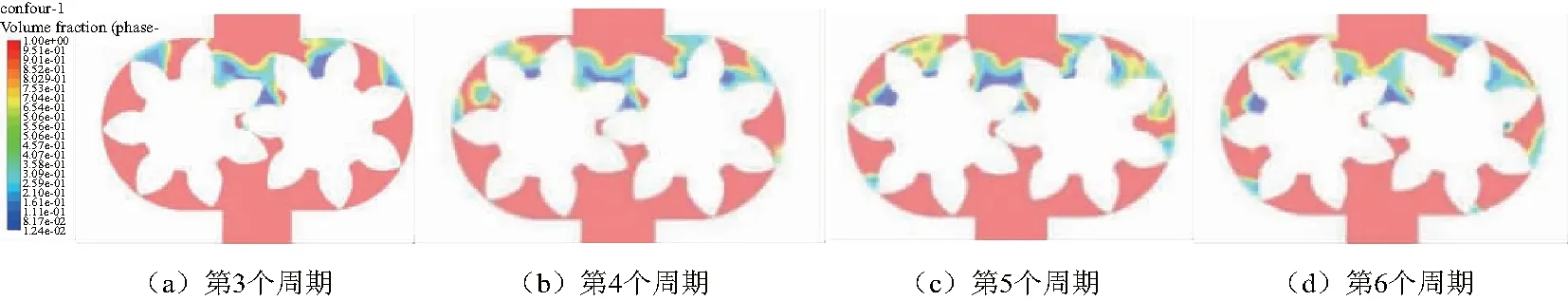

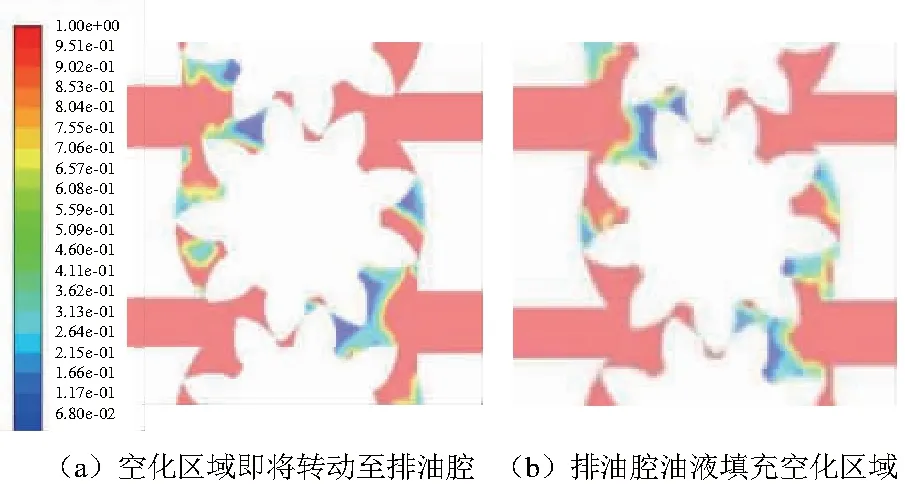

如图3(a)-图3(b)所示,第3到第4个周期,空化区域随齿轮转动,逐渐被油液填充,使得供油量开始显著下降。如图3(c)-图3(d)所示,第5和第6周期内两相分布基本相同,运动趋于规律稳定,此时流量也稳定在一个范围内。图4为三齿轮泵过渡段空化区转动至排油腔时气液两相分布图,三齿轮泵每转过一个齿,中心轮过渡段齿谷内蒸汽由于高压进入液相,液体迅速填充空化区域,使得出口回流,在流量上呈现时间较短、幅值较大的脉动。

图3 两齿轮泵第3-6个周期内(进口压力0.05 MPa)气液两相分布云图

图4 三齿轮泵过渡段空化区转动至排油腔时气液两相分布图

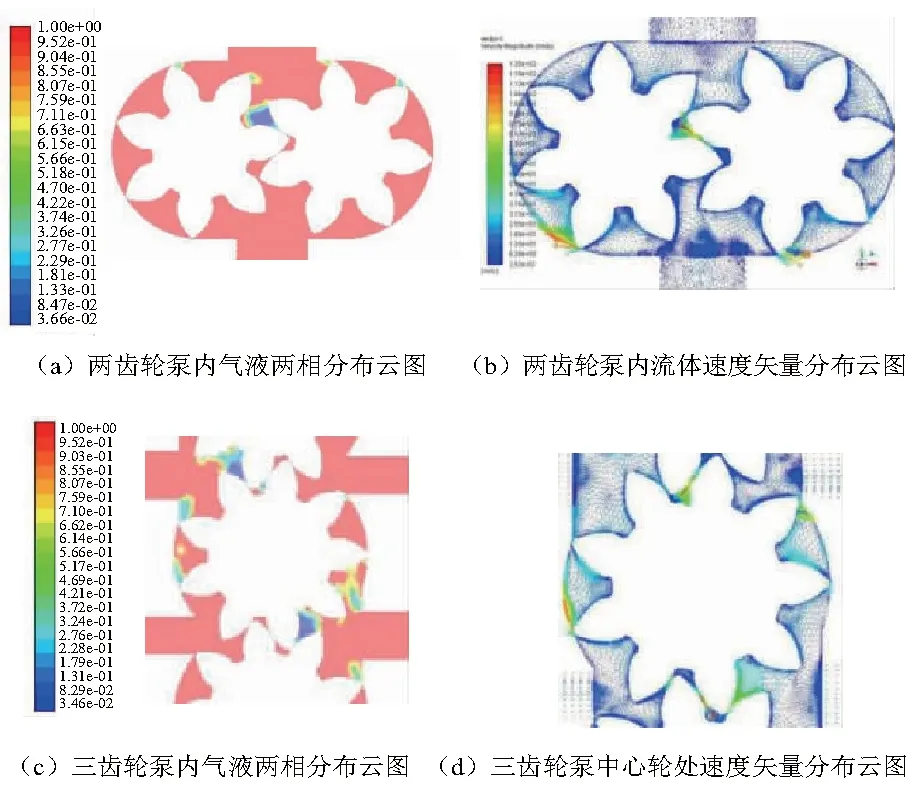

图5是两种齿轮泵流动稳定后气液两相分布及速度矢量图,三齿轮泵空化区域较两齿轮泵多。从速度矢量图中可以看出,间隙处流动速度较大。三齿轮泵中心轮过渡段较短,间隙两端直接作用高低压腔的压差,使得间隙处流动速度较大,更易空化。

图5 两种齿轮泵流动稳定后气液两相及速度矢量分布云图

3.2 不同进口压力及转速对两齿轮泵及三齿轮泵容积效率的影响

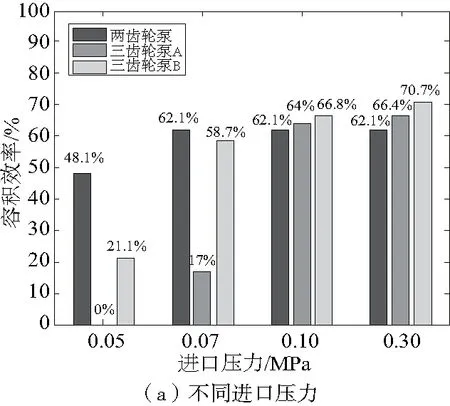

设置不同进口压力及转速,通过数值模拟得到两齿轮泵及三齿轮泵的容积效率,并绘制成柱状图如图6所示。其中,蓝色、绿色、黄色分别代表两齿轮泵、三齿轮泵A及三齿轮泵B。

图6 不同工况下三种泵的容积效率

由图6(a)可以看出,两齿轮泵在低进口压力下容积效率较三齿轮泵高。进口压力为0.05 MPa时,两齿轮泵容积效率最高,三齿轮泵A容积效率为0%,三齿轮泵B容积效率为21.1%。三齿轮泵A中心轮密封段齿数较少,密封段间隙处压差较大,流速大,使得三齿轮泵A空化现象较三齿轮泵B严重。两齿轮泵没有中心轮密封段,因此空化较轻,容积效率高。

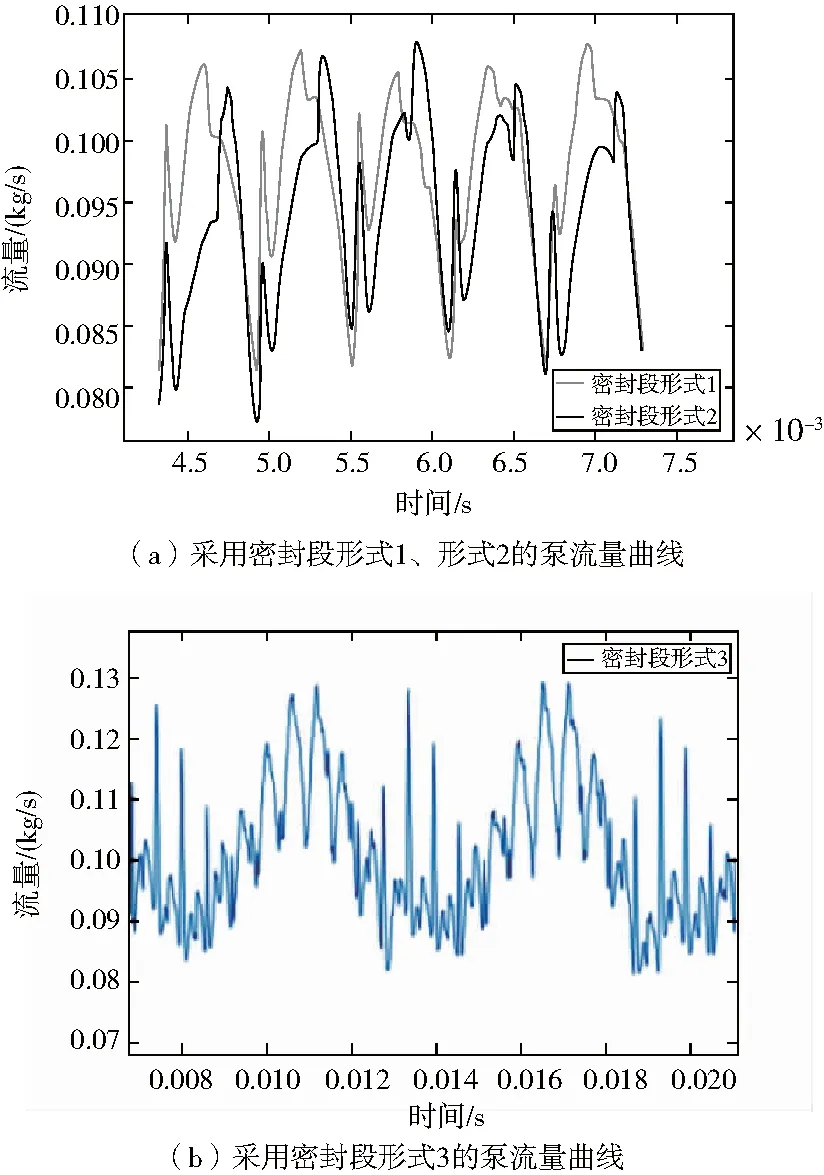

三者容积效率在这个进口压力区间内均存在较为明显的变化,其转折点压力P1有:P1两齿轮泵 进口压力高于0.1 MPa后,三者容积效率变化不大,此时空化现象减轻,流量主要受泄漏影响,齿宽对容积效率起主导作用,三齿轮泵齿宽较小,在高进口压力下容积效率更高。 由图6(b)可以看出,在10 000~15 000 r/min时,两齿轮泵容积效率随转速提高而提高,此时空化现象较轻,转速提高提高了理论流量,也减少了泄漏,提升了容积效率。转速为15 000 r/min时,其容积效率提升至80.3%。 对三齿轮泵A,在10 000~15 000 r/min时,容积效率不再随转速单调变化,转速提升时,其齿顶运动速度增大,进口处空化加重。转速为15 000 r/min时容积效率最高,为74.8%。 对三齿轮泵B,在10 000~15 000 r/min时,转速提高,进口空化加重,其容积效率随转速提高而下降,在11 000~13 000 r/min之间容积效率变化较大,容积效率下降了36.4%。 三种齿轮泵齿顶运动速度Vd具有如下关系式:Vd两齿轮泵 为研究中心轮密封段形式对三齿轮泵空化特性及流量特性的影响,设计3种密封段形式来对比。其中,密封段形式1、形式2为1.5齿密封,密封段形式1的密封区域靠近高压腔,密封段形式2的密封区域靠近低压腔。密封段形式3为2齿密封形式。具体形状如图7所示。 图7 三种中心轮密封段形式 图8为1.5齿密封时,两种密封段形式的三齿轮泵流量曲线。灰色为密封段形式1的泵流量曲线,黑色线为密封段形式2的泵流量曲线。从图中可以看出,两者流量接近,采用密封段形式1的泵流量稍高于采用密封段形式2的泵。前者流量曲线的峰值出现在转动周期的前半段,而后者的峰值则出现在转动周期的后半段。其曲线上的差异是由于密封段形式不同导致空化区域转动至排油腔时间点不同所造成的。而采用密封段形式3的泵流量出现周期性波动,其流量不仅在每个齿转动后波动一次,且整体上还存在与泵转动一周相同周期的脉动。 图8 采用不同密封段形式的泵的流量曲线 3种密封段形式容积效率不同,采用2齿密封段形式容积效率最高,为66.8%,而采用1.5齿偏低压区密封段形式容积效率最低,为61.1%。采用1.5齿偏高压区密封段形式容积效率为63.2%。 1)三齿轮泵较两齿轮泵多了一个从动轮,对中心轮而言,其过渡区密封段较短,过渡区平均压差较大,泄漏速度快,较两齿轮泵更易空化。在低进口压力下,其容积效率较两齿轮泵低。 2)在保证一定进口压力下,三齿轮泵齿宽可以更小,泄漏减小,其容积效率能更高。在低进口压力时,三齿轮泵中心轮密封段的密封齿数对其容积效率影响较大。 3)转速为10 000~15 000 r/min区间内,两齿轮泵容积效率随转速提高而提高,三齿轮泵B齿顶运动速度较快,空化较为严重,其容积效率随转速提高而减小。 4)对三齿轮泵而言,其中心轮密封段设计结构对其流量特性及空化特性有显著的影响。采用两齿密封能够提升其容积效率,但会导致其流量上产生与转速相同频率的大幅脉动。采用将密封段偏向排油腔的设计较采用将密封段偏向吸油腔的设计,其容积效率更高。3.3 不同中心轮密封段形式对三齿轮泵空化特性及流量特性的影响

4 结语