金属络合活性染料蓝P-5R的合成

何 靖,白兴海

(浙江劲光实业股份有限公司 浙江 绍兴 312369)

0 引言

活性染料是一类通过与纤维素纤维上化学键结合的方式上色的染料,染色过程多为亲核取代反应,其结构主要由母体、桥基以及活性基团组成,一般根据活性基类别不同分为X型、KN型、KM型、M型以及KE型等等,其染色工艺经济,操作简单,各项坚牢度特别是湿牢度较高[1]。随着研究发展,最早用于酸性染料合成的金属络合工艺,逐渐应用于活性染料合成中,高牢度高固色率的金属络合活性染料也因此慢慢出现在人们的视野中。

进入21世纪,金属络合染料在活性染料中的比重进一步增加,活性深蓝P-5R就是其中的代表之一,它是一种深蓝色具有一氯均三嗪活性基的活性染料,多用于棉、粘胶、羊毛、蚕丝及其织物的连续扎染和印花,布色均匀,牢度特别是日晒牢度优异[2-3]。

目前市场上该染料传统的合成路线多为三聚氯氰与H酸溶液一次缩合,一缩物与氨基C酸碱性偶合,再与N-乙基间位酯二次缩合,最后与硫酸铜、双氧水氧化络合得到,本文主要针对这一染料研究出一种新型合成工艺。

1 原料、仪器以及产品结构

1.1 主要原料

三聚氯氰(工业品,含量>99%);N-乙基间位酯(工业品,含量>80%);H酸(工业品,含量>85%);氨基C酸(工业品,含量>75%);无水氯化铜(工业品,含量>98%);30%盐酸(工业品);亚硝酸钠(工业品,含量>96%)。

1.2 主要仪器

PHS-25酸度计(上海雷磁);JB300-D型搅拌器(上海标本);SW-002-3g型实验室小型臭氧发生器(青岛维斯特);HH-1型数显恒温水浴锅(上海梅香)。

1.3 染料结构

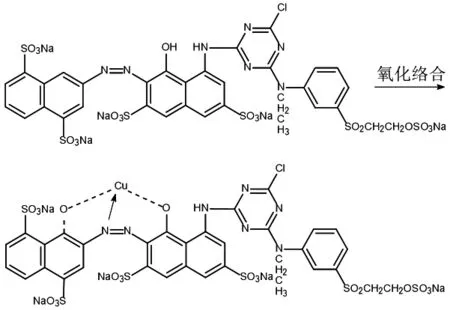

染料结构如图1所示。

2 实验部分

2.1 一次缩合反应

2.1.1 一次缩合反应方程式一次缩合反应方程式如图2所示。

图2 一次缩合反应方程式

2.1.2 一次缩合实验过程

1 000 mL烧杯中加入底水50 g,碎冰150 g,加入20 g三聚氯氰、0.2 g分散剂MF,开启搅拌,打浆0.5 h,然后加入40.6 g N-乙基间位酯,补碎冰50 g,继续打浆1 h。打浆时间到,用小苏打调节pH 1.5~1.8,期间保温0 ℃~5 ℃,待pH稳定后,继续反应2 h,至一次缩合反应终点,得到一缩物。

2.2 二次缩合反应

2.2.1 二次缩合反应方程式

二次缩合反应方程式如图3所示。

图3 二次缩合反应方程式

2.2.2 二次缩合实验过程

一次缩合终点到后,继续向1 000 mL烧杯中加入41.3 gH酸干粉,水浴升温,期间用小苏打调节pH 3.3~3.8,温度升至40 ℃~45 ℃后保温,继续维持pH 3.8~4.2反应2 h,pH稳定后继续保温反应2 h至二次缩合终点,得到二缩物。

2.3 重氮反应

2.3.1 重氮反应方程式

重氮反应方程式如图4所示。

图4 重氮反应方程式

2.3.2 重氮反应实验过程

500 mL烧杯中加入底水20 g,碎冰80 g,加入41.6 g氨基C酸,搅拌打浆1 h,打浆完成后,加入13.1 g 30%盐酸,搅拌5 min,用恒压漏斗缓慢滴加23.5 g溶解好的30%亚硝酸钠溶液,控制15~20 min滴完,期间保温2 ℃~5 ℃,滴完后继续保温反应1~1.5 h至重氮反应终点,得到氨基C酸重氮盐。

2.4 碱性偶合反应

2.4.1 碱性偶合反应方程式

碱性偶合反应方程式如图5所示。

图5 碱偶反应方程式

2.4.2 碱性偶合实验过程

将二缩物降温至10 ℃以下,加入氨基C酸重氮盐,用小苏打调节pH 6.3~6.5,待pH稳定后,保温5~10 ℃继续反应4 h至碱性偶合终点,得到色基。

2.5 氧化络合反应

2.5.1 氧化络合反应方程式

氧化络合反应方程式如图6所示。

图6 氧化络合反应方程式

2.5.2 氧化络合实验过程

色基中加入14.8 g无水氯化铜,搅拌升温,升温同时用15%液碱维持pH 7.5~8.0,温度升至35~40 ℃,保温30 min。然后使用臭氧发生器向烧杯中曝气,臭氧发生器的臭氧产生量控制在2.5~3.0 g/h,输出浓度为22~25 mg/L,在曝气过程中始终用15%液碱维持pH 7.5~8.0,且控制温度35~40 ℃。曝气3 h后,升温55~60 ℃,用15%液碱维持pH 7.5~8.0,稳定1 h,加入0.8 g硅藻土搅拌30 min后过滤,滤液即为染料原浆。

3 实验结果

本实验检测数据以市场标准品为参照,依据GB/T8427-2019《纺织品 色牢度试验 耐人造光色牢度:氙弧》、GB/T 2391-2006《反应染料 固色率的测定》、GB/T 2387-2006《反应染料 色光和强度的测定》等标准检测得到。由表1可以看出,本文中活性深蓝P-5R工艺稳定,合成的产品各项数据波动较小,固色率超过70%,色光可以达到微级,染料纯度能够保证在88%以上,日晒牢度可达4~5级,处于行业较高水准,整体性能优异。

表1 实验结果

4 工艺优势

本文选择三聚氯氰与N-乙基间位酯一次缩合,与H酸二次缩合,然后与氨基C酸碱偶,最后与Cu2+离子金属络合反应的方式得到深蓝P-5R染料,其中N-乙基间位酯具有较强的活性,能够快速与三聚氯氰反应,避免反应时间过长引发各类副反应,再与H酸缩合,提高氨基相邻键位位阻,使得氨基C酸重氮盐能够容易连接在羟基邻位,减少酸偶组分产品,通过提高染料主体结构占比,减少各类副产,从而使产品的固色率和牢度处于较高水准[4]。

对于某些金属络合活性染料来说,因为其稠环上氨基或磺酸基团或其他基团附近缺少羟基,所以常需要在络合反应过程加入一份氧化剂配合络合反应,也就是氧化络合反应,从而完成最终产品的合成。目前常用的氧化剂为双氧水,一般染料生产使用的双氧水多为工业级30%规格,水分含量较大,本文中采用臭氧代替双氧水参与氧化络合反应,曝气过程中起到扰动作用,可以使染料混合更均匀,转化效率提高,能够保证染料品质。另外,一方面臭氧发生器只需要前期设备投入,加上运行过程的用电消耗,成本远低于双氧水持续采购费用;另一方面,规模生产过程没有了双氧水的使用,原浆中水分减少,含固量提高,降低喷雾干燥能耗,从而节约综合成本,产品整体利润提高,更具市场竞争力。

5 发展方向

5.1 开发多活性基团金属络合染料技术

目前活性染料中常见的活性基团主要有四种类别,分别为含有活泼卤代原子的均三嗪活性基团、含有活泼卤代原子的嘧啶活性基团、含硫酸的链式脂肪活性基团以及喹噁啉系列活性基团,这些活性基团与染料母体、桥基共同组成的活性染料品种占据市场上90%以上份额。

其中,常见染料结构含有的活性基团多以单活性基团和双活性基团为主,如KM型染料和M型染料便是在染料结构中引入β-羟乙基砜基硫酸酯(含硫酸的链式脂肪活性基团)和一氯均三嗪(有活泼卤代原子的均三嗪活性基团)两种异双活性基团,该组合下的染料首先具有了两种活性基团的结构特性,其次还能利用活性基团之间的协调增效原理,突出一氯均三嗪基团具有较高反应性以及β-羟乙基砜基硫酸酯具有较好溶解性的优势,实现1+1>2的染料性能提升。因此,开发出一种含有多个相同或者不同活性基团组合的金属络合活性染料成为一种未来发展的方向,但是随着多个活性基团的引入,染料结构变得复杂,其合成成本、合成难度、活性基团兼容性、应用难度以及市场对于染料性价比接受程度,可能成为未来染料行业在这一方面技术探索时需要面对的难点[5]。

5.2 开发艳丽的浅色系金属络合活性染料品种

金属络合染料因其结构特性,一般具有较好的牢度,且色谱广泛,但表现出的色彩多为深蓝、藏青、灰黑、紫红、红棕、土黄等色系,面料应用后没有光泽,不够明艳靓丽,虽然市场上有少量艳丽品种,如国旗红、荧光红,但种类太少,难以满足人们对于色彩多样性的追求,因此开发出兼具金属络合染料优良特性以及艳丽多彩色谱的活性染料,是响应市场需求的一大课题。

5.3 开发低重金属残留环保型染料合成技术

金属络合染料因利用络合反应在染料分子的空载轨道上引入重金属原子(如:Cr、Cu、Co、Ni等)技术而得名,该技术下染料拥有更稳固的结构、更稳定的固着能力,但同时不可避免的带来了重金属残留的问题,国际环保纺织协会Oeko-Tex Standard 100《生态纺织品通用及特殊技术要求》、GB/T18885-2009《生态纺织品技术要求》已经对纺织品中重金属残留做出明确规定,因此对纺织品上游染料行业重金属的使用有了更高要求。

目前常见的控制手段有两种,一种方法为在络合反应过程中控制金属络合剂的使用量,提高重金属利用率,减少重金属游离概率;另外一种方法为析出法,通过加入捕捉剂、析出剂,与游离的重金属离子形成难溶或不溶的螯合物,然后利用沉降或过滤手段去除重金属结合物[6]。但这两种方法都存在不足之处,第一种方法的主要问题为金属络合剂的使用量较难控制,使用过多起不到控制残留的目的,使用过少会使染料络合不充分,色基残留过多,染料纯度低、色光差异大;而第二种方法的主要问题有两方面,一方面为原料成本高,另一方面为捕捉剂、析出剂的使用不可避免地对染料母体的络合结构产生破坏,合成的染料重现性不理想、固色率低,储存稳定性较差[7]。因此,开发出具有应用性能好、重金属残留低、性价比高、安全环保等优点的金属络合染料合成技术是行业发展的又一趋势。

6 结语

(1)研究了活性染料P-5R的新型合成工艺,通过调整反应流程,优化控制参数,使得原料得到充分利用,转化效果提高,得到的染料色基副产品更少,纯度更高;选择氯化铜代替硫酸铜,充分发挥臭氧作为氧化剂的优势,然后与色基氧化络合反应,合成深蓝色金属络合活性染料P-5R,各项应用水平优异,品质更佳。

(2)结合现有染料技术水平及产品现状,展望金属络合活性染料的未来发展,在几个可能的发展方向上提出设想,希望对染料行业在该领域的突破起到启发作用,帮助研究人员早日开发出更优更好的产品,以满足大众日益提升的需求。