超临界660 MW褐煤锅炉深度调峰负荷水动力特性研究

周 科,何敏强,牛田田,李明皓,鲁晓宇,何高祥,杨 冬

(1.西安热工研究院有限公司,陕西 西安 710054;2.西安交通大学动力工程多相流国家重点实验室,陕西 西安 710049;3.华能(浙江)能源开发有限公司玉环分公司,浙江 玉环 318000)

为落实“碳达峰,碳中和”的政策,以风电和太阳能发电为代表的可再生新能源加快了发展的脚步[1-5]。能源的可持续发展及国家经济的高质量发展的转变,使得燃煤电厂需将部分发电份额让给新能源电厂,燃煤机组的调峰成为发电过程中不可缺少的一部分[6],但可再生新能源发电机组的不稳定性和不可预估性仍使燃煤机组在很长一段时间内发挥着不可替代的作用[7]。

保证锅炉的安全稳定性,是电网系统首要关注的技术问题,尤其是在燃煤机组调峰过程中。在调峰过程中,由于物性参数的改变,超临界机组变压直流锅炉管内工质流动状态很复杂[8];深度调峰过程由于汽压降低、水动力不足等原因经常造成水冷壁发生超温爆管的现象[9],加上炉膛内复杂的燃烧环境,受热面容易出现较大热偏差,导致机组受热面超温,主蒸汽和再热蒸汽温度失调等风险增大;锅炉在调峰过程中低负荷运行时,由于运行参数较低,汽水两相物性差别较大,容易发生流动不稳定,导致金属受热面疲劳拉裂[10-11];对超临界褐煤锅炉来说,为有效降低火焰温度,避免结渣,会选择高大型炉膛和较低的炉膛热负荷参数[12],炉膛内会布置较多的水冷壁管,管内质量流速将降低,对确保水冷壁得到充分冷却和低负荷流动稳定尤为不利。因此,针对超临界褐煤锅炉结构布置的特点,对炉膛在深度调峰负荷运行时的水动力特性及稳定性进行研究分析尤其重要,不仅可以确保低负荷运行时水动力的安全性,同时还可提高机组调峰运行的经济性。

本文通过建立复杂水冷壁系统的流动网络系统法及非线性计算模型[13-14],针对超临界褐煤锅炉炉膛较大、质量流速较低的特点及运行参数,对计算模型进行验证修正,并对某电厂超临界660 MW褐煤锅炉30%BMCR深度调峰负荷下水冷壁的水动力安全性进行计算分析,校核了调峰负荷下水冷壁流动稳定性,评估了超临界褐煤锅炉炉膛在深度调峰负荷下水动力特性,评价分析了该炉膛的深度调峰能力。

1 锅炉概况

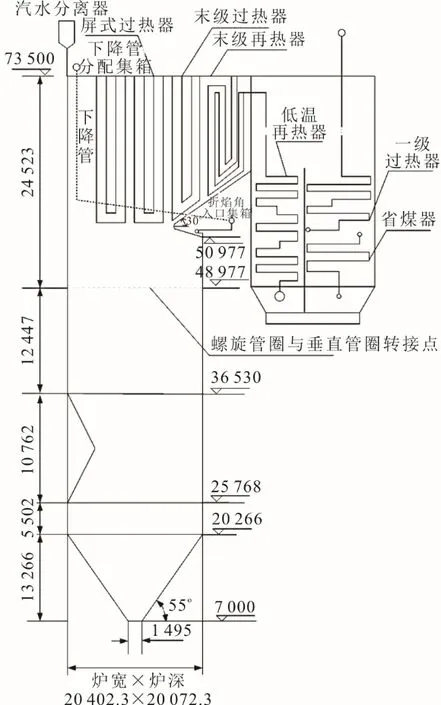

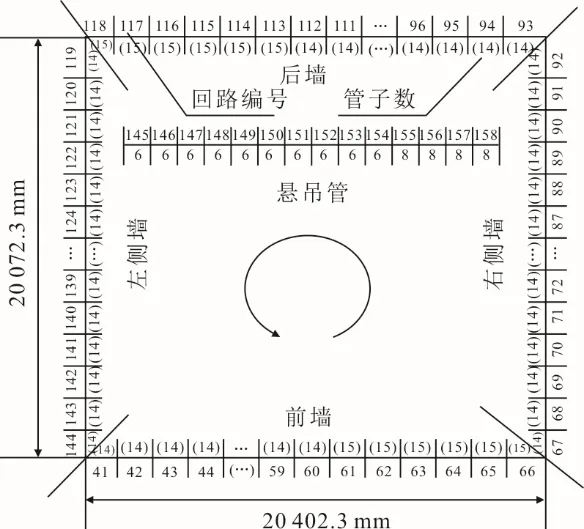

某电厂一期(2×660 MW)工程的锅炉是哈尔滨锅炉厂有限责任公司自主开发研制的超临界660 MW褐煤锅炉。该锅炉为Π型布置,锅炉下部炉膛采用螺旋管圈,在各负荷下均有足够的冷却能力,并能有效补偿沿炉膛周界上的热偏差,上部炉膛水冷壁采用一次上升垂直管屏,上、下炉膛间用过渡集箱连接,锅炉尾部采用双烟道,其结构如图1所示。表1给出了一期2号机组部分运行工况下水冷壁的运行参数。

图1 某电厂超临界660 MW褐煤锅炉结构(mm)Fig.1 Structure of a supercritical 660 MW unti lignite boiler (mm)

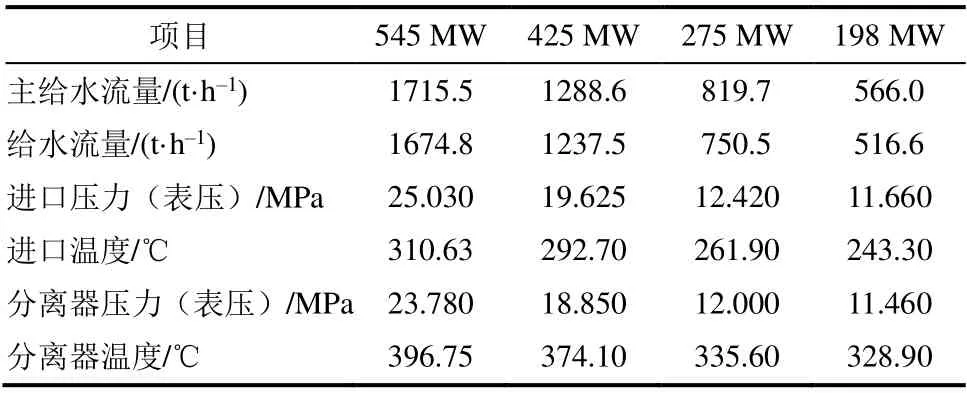

表1 部分工况下水冷壁的运行参数Tab.1 Operating parameters of water wall under some working conditions

2 数学模型

2.1 回路划分及热负荷分布

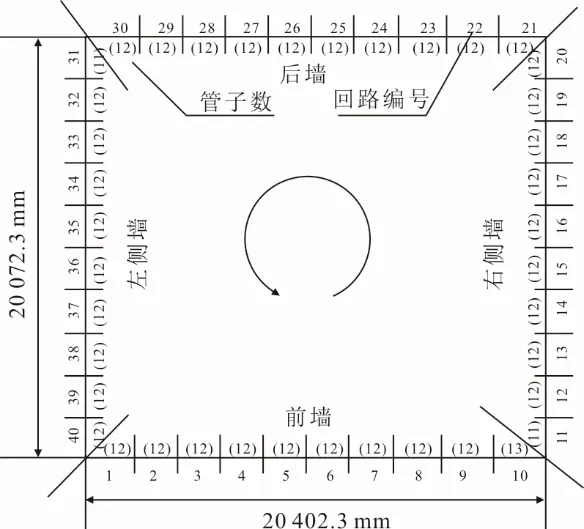

锅炉下炉膛螺旋管水冷壁回路划分如图2所示。由图2可见,下炉膛螺旋管受热较均匀,因此回路数较少,1—40数字代表回路编号,对应位置带括号数字为管子数。其中布置在前墙的回路为1—10,布置在右侧墙的回路为11—20,布置在后墙的回路为21—30,布置在左侧墙的回路为31—40。

图2 下炉膛螺旋管圈回路划分示意Fig.2 Schematic diagram of the loop division of spiral tubes in lower furnace

图3为锅炉上炉膛垂直管圈计算回路划分。由图3可见,上炉膛每面墙划分26个回路。其中前墙回路编号为41—66,右侧墙回路编号为67—92,后墙回路编号为93—118,左侧墙回路编号为119—144。后墙水冷壁悬吊管划分为14个回路。

图3 上炉膛垂直管水冷壁回路划分示意Fig.3 Schematic diagram of the loop division of vertical tubes of water wall in upper furnace

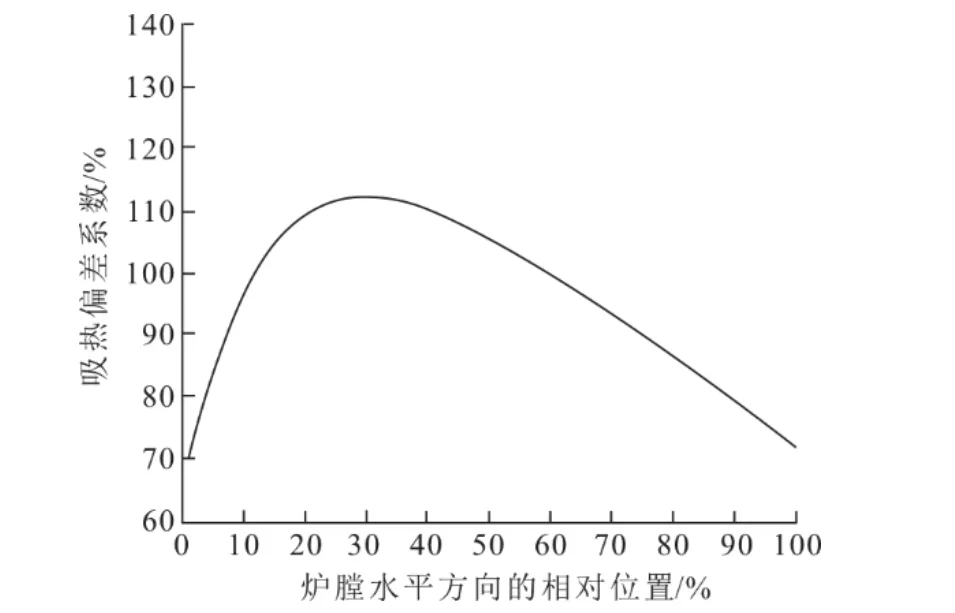

在炉内热平衡的基础上[15],得到一次再热超临界锅炉沿炉高方向的热负荷分布,如图4所示。由图4可见,热负荷随着炉膛高度的增加先增高后降低。为分析水平方向热负荷不均匀性对质量流量和炉膛水冷壁金属温度的影响,应考虑水平方向的吸热量偏差。根据四角切圆燃烧方式的特点,结合数值模拟的相关研究成果,得到沿炉宽及炉深方向的吸热偏差系数如图5所示。由图5可见,热负荷及热偏差曲线分布在实际炉膛中得到了很好的模拟[16]。

图4 热负荷沿炉膛高度分布Fig.4 Heat load distribution along the height of the furnace

图5 吸热偏差系数分布示意Fig.5 Schematic diagram of thermal deviation coefficient distribution

2.2 非线性迭代计算模型

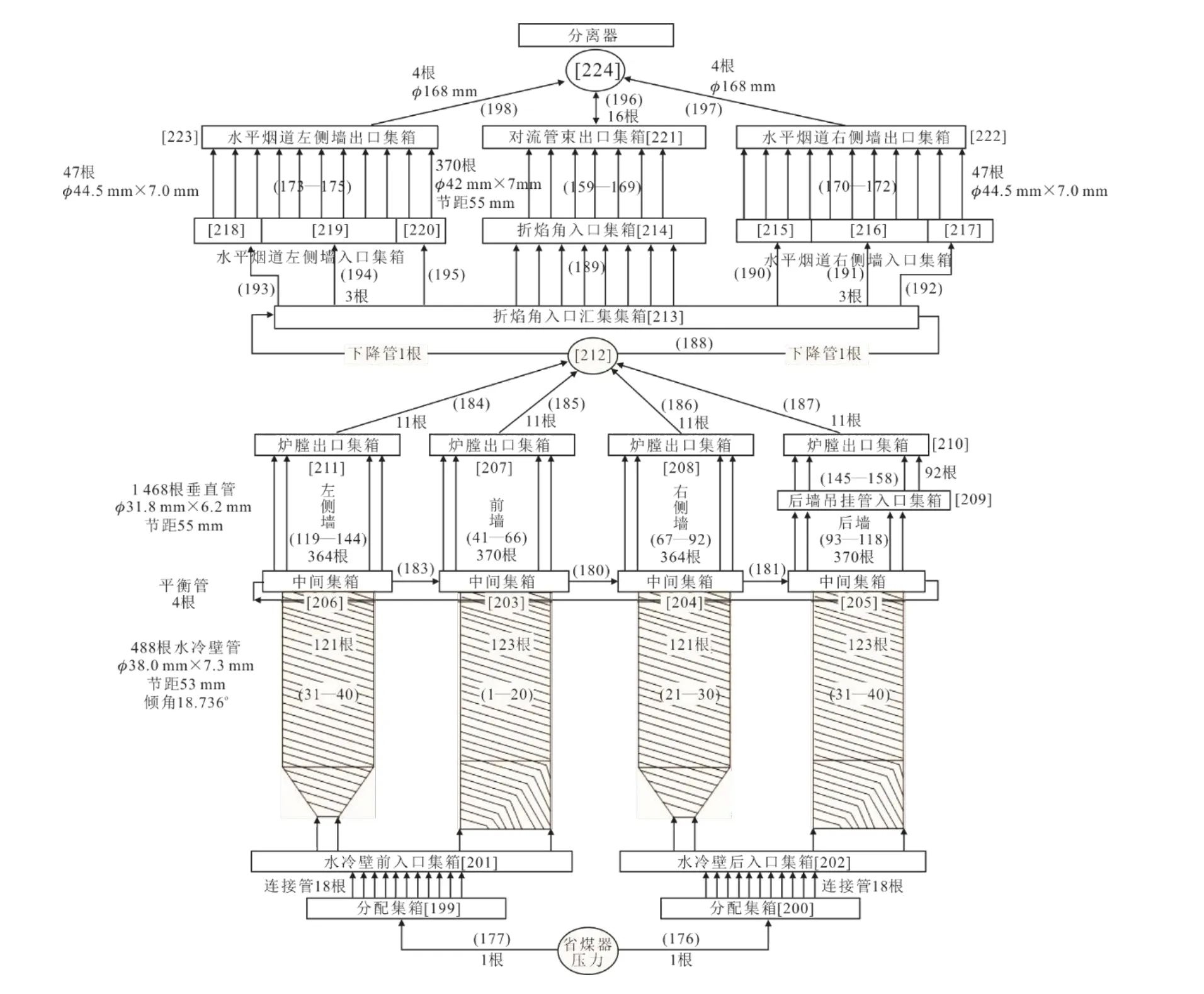

为预测节点间的压降和回路的质量流量,建立了考虑质量守恒和动量守恒的非线性迭代计算模型。该模型由224个方程组成,可以用迭代法同时求解。此方法求解快、精度高[13-14]。

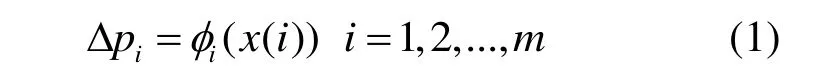

图6为超临界褐煤锅炉流动网络系统。由图6可见,1—175为水冷壁受热回路编号,175—198为连接管回路编号,199—224为集箱节点编号。对176个加热回路及23个不加热连接回路建立能量守恒方程,方程为压降与回路质量流量之间的函数关系,如式(1)所示。

图6 流动网络系统Fig.6 The flow network system

式中:Δpi为i回路压降,Pa;x(i)为回路质量流量,kg/s。

动量守恒方程为:

式中:pin、pout分别为回路的进、出口压力,Pa;Δpi为i回路压降,Pa。

节点所遵循的质量守恒方程为:

式中:∑[xin(i)]为流入节点的总质量流量,kg/s;∑[xout(i)]为流出节点的总质量流量,kg/s。

3 计算模型验证

为验证计算模型的可靠性,根据热负荷为648 MW的DCS图像现场工况参数对计算结果进行比较分析。

3.1 水冷壁系统压力计算结果与实测数据比较

表2给出了锅炉在648 MW负荷时,各集箱计算得到的压力值。

计算是从水冷壁入口集箱开始,表2中的系统总压降为2.271 MPa。由炉膛DCS数据可得,实际运行中水冷壁压降为2.280 MPa,二者的偏差为0.440%,验证了所建立压降模型以及所开发的单管计算程序的可靠性。

表2 648 MW负荷时水冷壁压力分布Tab.2 The pressure distribution of water wall at 648 MW

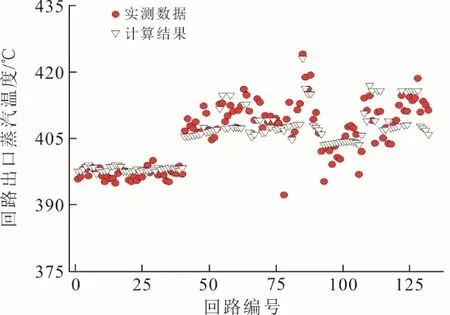

3.2 水冷壁出口汽温分布与实测数据对比

图7为回路出口汽温计算结果与实炉测量数据点对点对比图。下炉膛计算最高出口蒸汽温度为399 ℃,最低出口蒸汽温度为397 ℃,实测数据与计算数据蒸汽温度偏差分别为-0.49%、1.04%。上炉膛中实测数据与计算数据最高、最低出口蒸汽温度偏差分别为0.24%、-2.05%,说明本计算所建立的流量分配模型是准确可靠的。

图7 回路实测数据与计算结果点对点对比Fig.7 Point-to-point comparison between the loop measured data and the calculation results

4 198 MW负荷计算结果分析

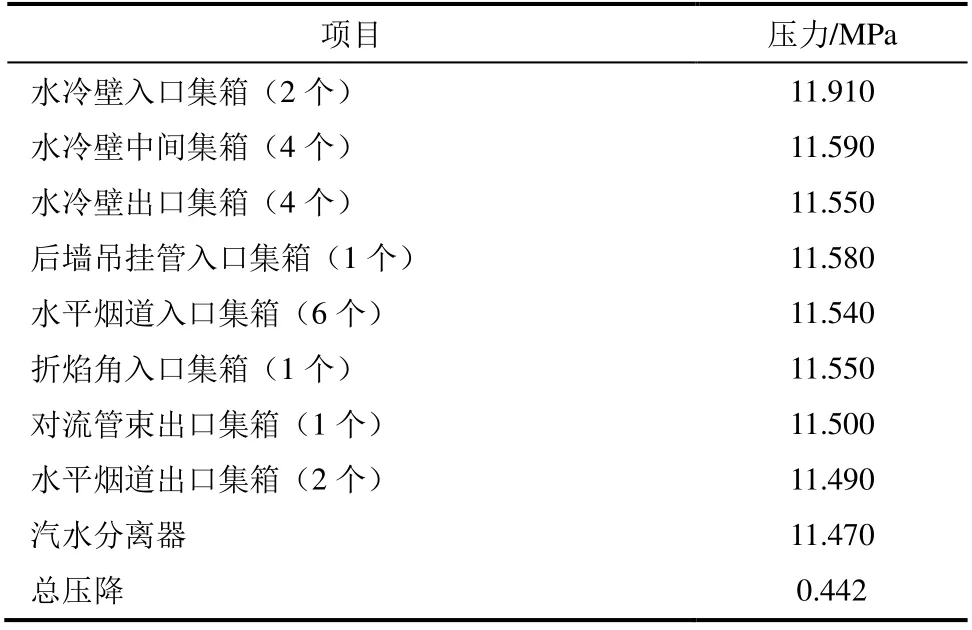

4.1 水冷壁系统压力分布

表3为锅炉在198 MW负荷时,计算得出的各部分压力值。由表3可知,系统总压降为0.442 MPa。实际运行过程中测得的压降为0.440 MPa。实测数值与程序计算得到的水冷壁总压降基本一致。随着热负荷的减小,系统的压降也随之减小。

表3 198 MW负荷时水冷壁压力分布Tab.3 The pressure distribution of water wall at 198 MW

4.2 回路流量分布

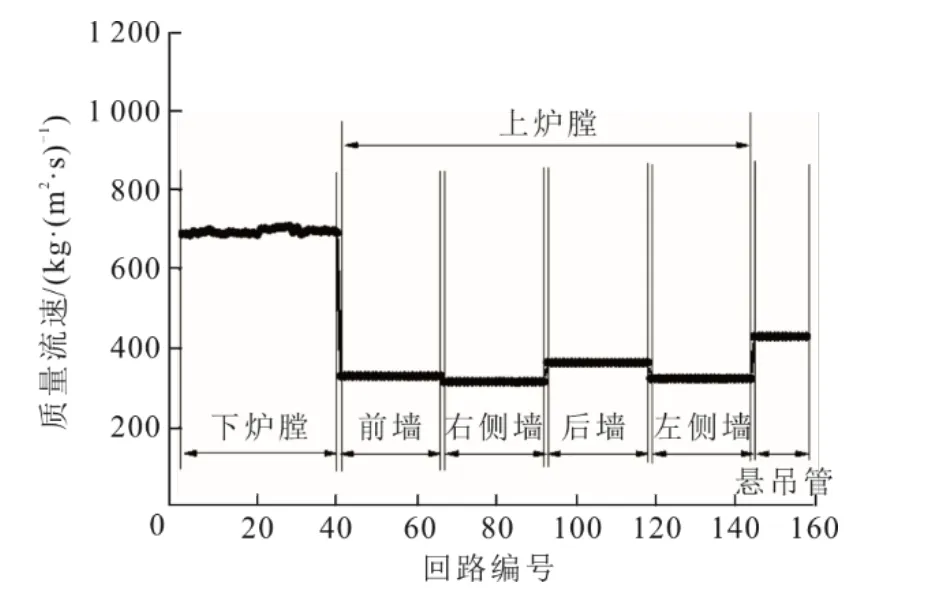

不同回路管子长度的差别造成各并联回路摩擦阻力的差异,流量的分配与摩擦阻力关系密切,因此各回路流量分布有所不同。回路质量流速分布如图8所示。下炉膛28回路质量流速最大,为708.12 kg/(m2·s);3回路质量流速最小,为686.69 kg/(m2·s):二者的质量流速偏差为3.03%。上炉膛水平热偏差是造成沿炉宽方向各壁回路流量差异的主要因素。由计算结果看出,左、右侧墙的分布较相近。前墙流量要整体小于后墙的流量是前后墙流动截面不同造成的。上炉膛118回路质量流速最大,为364.05 kg/(m2·s);85回路质量流速最小,为314.33 kg/(m2·s);二者偏差为13.66%。

图8 198 MW负荷回路单管质量流速分布Fig.8 Mass flow rate distribution of single pipe in 198 MW load circuit

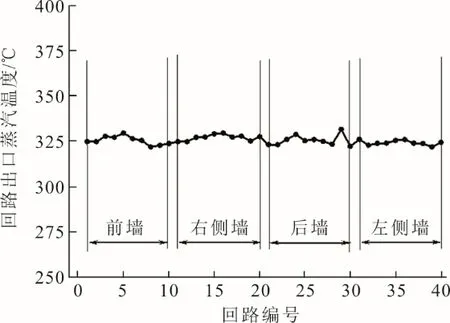

4.3 炉膛出口汽温分布

图9为锅炉下炉膛螺旋管水冷壁出口蒸汽温度分布。由图9可见,螺旋缠绕管的优点[17]使得下炉膛出口汽温偏差较小。计算得到下炉膛最低出口蒸汽温度为322.0 ℃,最高出口蒸汽温度为331.7 ℃,最大汽温偏差为9.7 ℃。最低、最高出口汽温与实际出口汽温偏差分别为0.48%、-1.83%。

图9 198 MW负荷时下炉膛出口汽温分布Fig.9 Distribution of steam temperature at outlet of the lower furnace at 198 MW

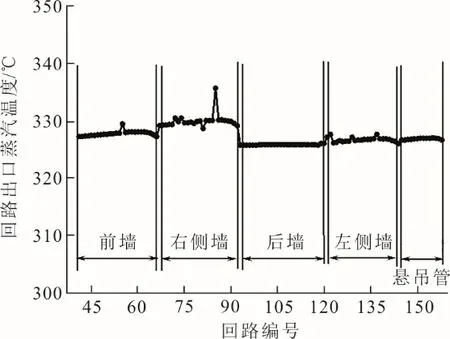

图10为锅炉在198 MW负荷时上炉膛出口蒸汽温度分布。总体来看,上炉膛各墙回路的出口汽温分布相似,4面墙最高出口汽温出现在右侧墙,最低汽温出现在后墙。上炉膛最低出口汽温为326.1 ℃,最高出口汽温为335.7 ℃,最大汽温偏差为9.6 ℃,最低、最高出口汽温与实际出口汽温偏差分别为-0.12%,-0.03%。上炉膛出口汽温偏差在《大容量电站锅炉水动力计算方法》[18]中规定的汽温偏差安全要求范围内。

图10 198 MW负荷时上炉膛出口汽温分布Fig.10 Distribution of steam temperature at outlet of the upper furnace at 198 MW

4.4 流体和金属温度分布

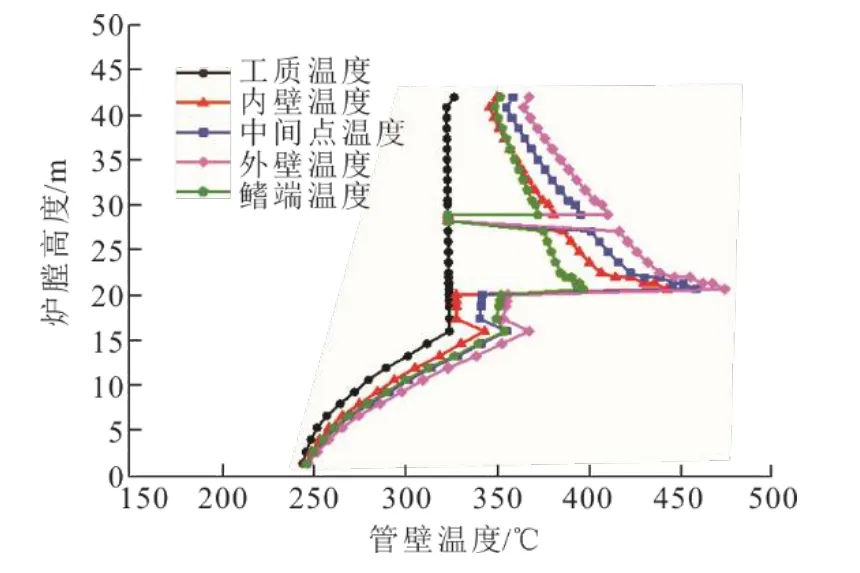

对锅炉在198 MW负荷下的壁温分布进行分析,下炉膛选取第3回路作为螺旋管圈壁温分析对象;上炉膛垂直水冷壁管的壁温分析对象选取为前墙管56回路。所有的壁温分析曲线中已去除“0”管段的数据。

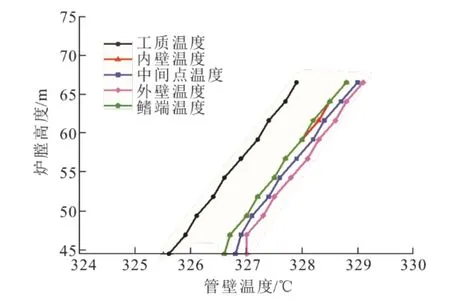

图11、图12为锅炉在198 MW负荷时最危险回路(3回路、56回路)流体和金属温度变化曲线。由图11、图12可以看出,下炉膛在198 MW负荷下,工质最初为单相液态水,在16.017 m处,工质进入汽液两相区,工质温度不变,壁温由于换热系数的减小而降低。在21.135 m处,水冷壁金属外壁温度最高,为473.8 ℃,工质温度为323.5 ℃。炉膛越高,热负荷越小,管壁温度降低。由图12可见,上炉膛的水冷壁金属管壁温度有小幅上升。在炉膛标高66.5 m处水冷壁金属温度最高,为329.1 ℃,工质温度为327.9 ℃。最高温均低于15CrMoG材料许用温度550.0 ℃,可保证水冷壁安全稳定运行。

图11 198 MW 负荷 3 回路壁温沿炉膛高度分布Fig.11 The wall temperature distribution along the furnace height of loop 3 at 198 MW

图12 198 MW 负荷时56回路壁温沿炉膛高度分布Fig.12 The wall temperature distribution along the furnace height of loop 56 at 198 MW

褐煤的水分高、热值低,以及易结焦等特性致使褐煤锅炉在设计时的炉膛断面及高度比烟煤锅炉大,从而使得管内质量流速低。东方电气集团东方锅炉股份有限公司制造的660 MW螺旋管烟煤锅炉炉膛尺寸为20 790.8 mm×15 456.8 mm,高度为64 000.0 mm[19];上海锅炉厂有限公司制造的烟煤锅炉炉膛尺寸为18 816 mm×17 696 mm,高度为63 551.0 mm[20];本文研究的哈尔滨锅炉厂有限责任公司制造的褐煤锅炉炉膛尺寸为20 402.3 mm×20 072.3 mm,高度为66 500.0 mm:由此可见,烟煤锅炉炉膛尺寸及高度较褐煤锅炉小。

烟煤锅炉在30%BMCR负荷时下炉膛质量流速 分 别 为680.85~747.29 kg/(m2·s)、869.12~1 027.75 kg/(m2·s),上炉膛质量流速分别为510.87~436.47 kg/(m2·s)、279.52~404.21 kg/(m2·s)。与烟煤锅炉相比,电厂超临界660 MW褐煤锅炉在30%BMCR负荷时下炉膛质量流速为686.69~708.12 kg/(m2·s),上 炉 膛 质 量 流 速 为314.33~364.05 kg/(m2·s)。比较可知,褐煤锅炉炉膛质量流速较小,对炉膛水冷壁冷却效果较差,同时,较低的质量流速较容易出现流动不稳定现象;烟煤锅炉在低负荷时,上、下炉膛最大出口汽温偏差为54.8、35.0 ℃及18.8、1.7 ℃,某电厂超临界660 MW褐煤锅炉上、下炉膛最大出口汽温偏差为9.6、9.7 ℃:由此可见,2种煤质的锅炉下炉膛出口汽温偏差相差较小,但上炉膛出口汽温偏差相差较大。这是由于褐煤锅炉燃用发热量较低,灰分较大的褐煤,导致炉膛热负荷较小,主蒸汽温度偏低,出口汽温偏差较小。通过对我国三大锅炉厂主要炉型的对比分析,可为超(超)临界锅炉炉膛设计优化提供依据。

4.5 流动不稳定性计算分析

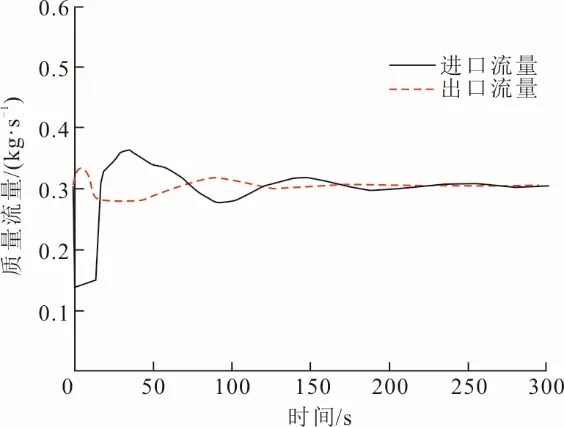

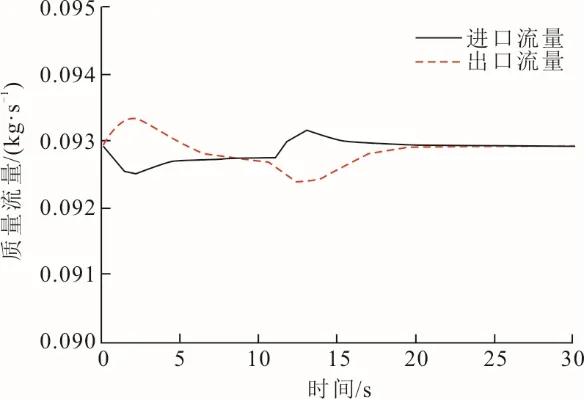

炉膛循环特性的动态不稳定性会在热流密度由于某种原因发生变化时出现。水冷壁在受到扰动时,会通过管内流量的脉动来达到新的平衡,有时这种流量脉动是不稳定的,尤其在锅炉低负荷运行时,会对炉膛水冷壁造成损坏,因此需要对锅炉低负荷下水冷壁流动稳定性进行分析。选取锅炉在198 MW负荷时下炉膛水冷壁热负荷最大的3回路和上炉膛水冷壁热负荷最大的85回路为校核对象,对其流动不稳定性进行计算分析。进、出口流量脉动结果如图13、图14所示。

图13 3回路1.2倍热负荷扰动工况下流量脉动曲线Fig.13 Flow pulsation curve of loop 3 under 1.2 times thermal load disturbance condition

图14 85回路1.2倍热负荷扰动工况下流量脉动曲线Fig.14 Flow pulsation curve of loop 85 under 1.2 times thermal load disturbance condition

由图13、图14可见:进、出口流量呈反向脉动;随着时间的推移,进、出口流量脉动的幅度减小直至消失,最终二者相等,到稳定状态;3回路恢复稳定大约需要250 s,85回路大约需要22 s。以上均表明施加1.2倍热负荷扰动时,工况流动是稳定的。

5 结 论

针对超临界褐煤锅炉炉膛较大、质量流速较低的特点,通过非线性计算模型,分析了超临界褐煤锅炉炉膛在深度调峰低负荷下水动力特性以及流动稳定性。

1)为验证模型的正确性和可靠性,将超临界褐煤锅炉648 MW负荷下压降、出口汽温的计算值与炉膛运行数据进行对比,通过结果对比,说明水动力数学模型正确可靠。

2)对机组进行了深度调峰198 MW(30%BMCR)负荷下的水动力特性计算,得到了各负荷下的流量分配、压力分布以及出口汽温和管子壁温分布规律。计算表明,锅炉198 MW负荷时系统总压降为0.442 MPa,对于流量分布,下炉膛最大质量流量偏差为3.03%,上炉膛最大质量流量偏差为13.66%,流量偏差较小,分布较合理;下炉膛最高出口汽温为331.7 ℃,上炉膛最高出口汽温为335.7 ℃;下炉膛最高外壁温度为473.8 ℃,上炉膛最高外壁温度为329.1 ℃,偏差以及最高温度均在合理范围内,锅炉在198 MW深度调峰负荷时可以安全稳定运行。

3)流动不稳定性计算表明,在施加1.2倍热通量扰动时,3回路在大约250 s时进、出口流量相等,85回路在大约22 s时达到稳定状态,说明炉膛在低负荷运行时不会出现流动不稳定现象。

4)某电厂超临界660 MW褐煤锅炉2号机组在30%BMCR(198 MW)负荷时具有较好的水动力特性,这为超临界褐煤锅炉水动力突破低于30%BMCR深度调峰负荷提供了理论依据,该研究成果对超临界褐煤锅炉深度调峰优化改造具有指导意义。