一种处理城市道路路基土高含水率的措施

张明星

(中铁第五勘察设计院集团有限公司郑州分院,河南 郑州 450003)

0 引言

随着我国经济建设的快速发展,国内大多数城市对于公共基础设施的规划建设日益超前,城市道路工程作为市政部分重要的基础设施需要优先发展,本项目所在地为山东南部城市,地下水位较高,地表水排泄缓慢,为保障某道路工程顺利完工,考虑在雨季后加快施工,故此须进行一系列的路床处理措施。

1 项目情况

本项目地质勘查在2021年3月雨水干枯季节完成,测得地下静止水位在自然地面下平均3.1 m左右,地下水位偏高,土层以粉砂及黏土为主,路基试验段实施区域位于地面下1.0~2.5 m处粉土及黏土层,原状土含水量23.6%~33.2%,地基土的干湿类型为过湿。地勘报告建议应先行土层晾晒,达到或接近最佳含水率时,再行碾压。原设计路床处理方案采用40 cm厚5%的水泥土换填,由于原状土含水率较高,采用原方案已不可行。路基土干湿类型判别结果如表1所示。

表1 路基土干湿类型判别结果

通过以上数据可看出,施工现场土质较湿,未达到干燥或中湿的状态,原状土无法满足路床压实度要求,须进行翻挖晾晒及路床处理。

项目实际施工季节为2021年10月,正处于雨季后,由于施工场地地下水位过高,地表雨水不能及时下渗,地表水淤积在原状土里,导致原状土黏土层含水量较高,土质十分绵软,如此时施工会引起施工机械下陷,路基极易形成“弹簧土”状态,故而无法直接按一般程序施工。考虑到现场地下水位较高,在地面下3.1~4 m,路床开挖后已无法采用压路机直接分层压实,故此计划采用冲击式压路机进行整体压实处理。

2 实施方案

由于项目工期较为紧张,常规的翻挖晾晒、排除地表土滞水方案已无法满足施工进度,因此计划采用80 cm原土翻拌(10%生石灰翻拌+顶部20 cm 3%熟石灰补强),即在路床80 cm厚的原状土掺加10%的生石灰翻拌(代替原水泥土路基方案),路基整形后在其顶部掺加20 cm 3%的熟石灰拌合,而后采用冲击式压路机进行冲击碾压,使其提高路基弯沉值,达到铺筑路面的条件。2021年10月上旬的现场照片如图1所示。

图1 2021年10月上旬的现场照片

冲击式压路机在90年代由南非引入中国,当时被称为“冲击夯”“冲击碾压机”“夯实机”“冲击压实机”等多种名称,已充分应用于我国西北、西南及中原地区的公路高填方路基压实、旧路床破碎路面及处理湿陷性黄土地基处理。其优势在于冲击能量大,作用深度深,对土壤的含水量没有严格要求,尤其是对挖填结合部位和填方路段检测补压作用尤为明显。冲击式压路机如图2所示。

图2 冲击式压路机

针对现状的道路路床条件,为加快道路路基施工进度,计划在道路内做100m长的路基试验段,通过以下几个步骤实施:组织施工设备及材料→清楚表土及开挖截水沟、排水沟→原状土翻挖晾晒、掺生石灰翻拌均匀→采用冲击式压路机冲击碾压→路基碾压整平→路基弯沉值检测→检测结果满足要求完毕。

2.1 组织施工机械设备及材料

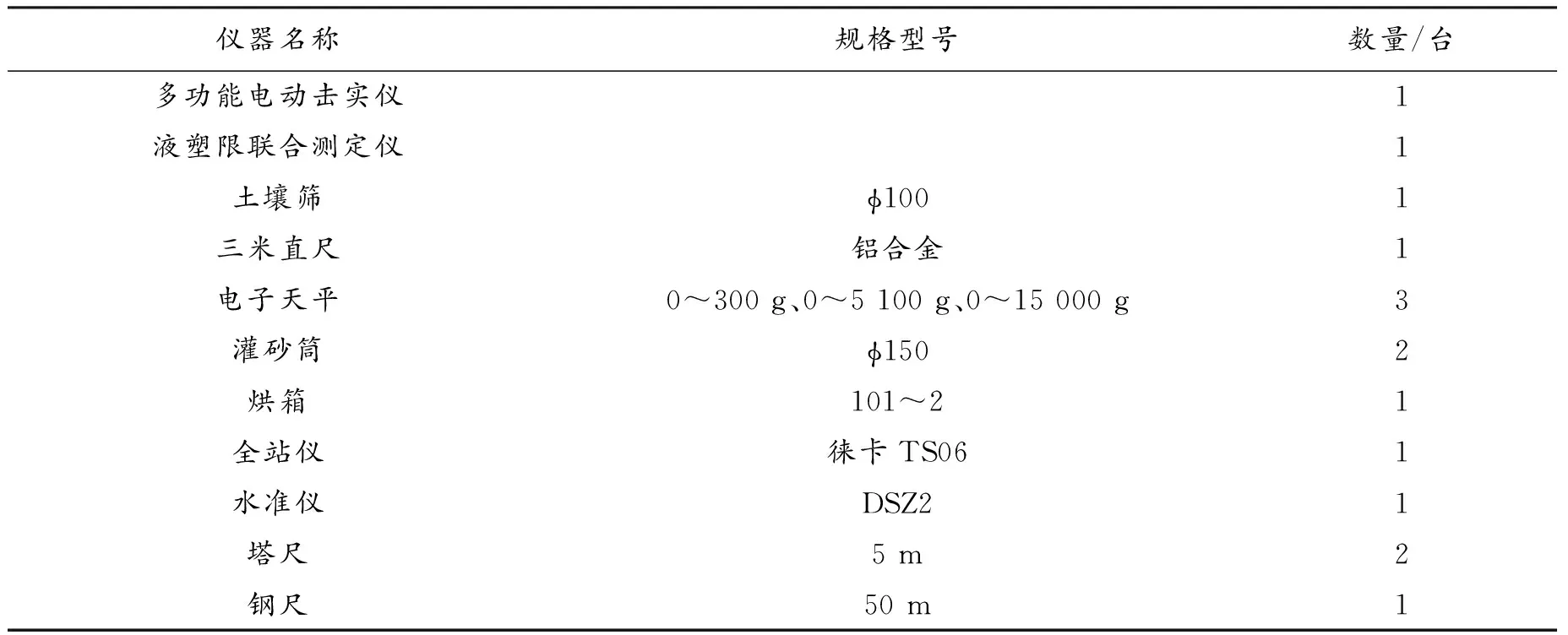

根据路基处理实际情况,主要的施工机械包含原土翻挖、拌合及压实机械,材料则以生石灰、熟石灰为主。其具体施工机械配置如表2所示。在实施期间,需要考虑对路面标高进行控制,对路面数据进行检测,因此需要增加测量及试验方面的仪器设备。测量及试验仪器配置如表3所示。

表2 施工设备配置表

表3 测量及试验仪器配置表

在施工材料方面,路基试验段所处位置为挖方段,考虑采用原状土进行翻挖晾晒即可,外购的生石灰质量必须保证最低标准为三级灰质量。

2.2 清除表土及开挖截水沟、排水沟

本项目道路宽度为50 m,清除表土按照道路宽度外放1 m实施,由于处于挖方路段,清表深度可根据实际地表遗留情况实施,路基试验段地表按20~30 cm实施,主要目的是对地表的生活垃圾、植物根茎及其他腐质材料等不适宜材料进行清除。将不适宜的材料作为弃方及时外运出场,妥善处理。

由于雨季后地下水位较高,考虑在路基两侧设置截、排水沟,用于降低路床底部地下水位及防止两侧地块地下水流入。截、排水沟底口宽度不小于0.5 m,开挖深度超过路床底80~100 cm,水沟边坡比按1:1进行控制;自北向南排水,截排水沟沟底纵坡不小于0.3%,在最南侧挖集水坑。

2.3 原状土翻挖晾晒、掺生石灰翻拌均匀

将原状土挖开后,采用液塑限联合测定仪对试验段原状土含水率进行多点测试,含水率多在23%~26%,含水率过高,为加快施工,选择对原状土进行翻挖晾晒,再用生石灰翻拌处理。原状土翻挖晾晒如图3所示。

图3 原状土翻挖晾晒

其具体做法为: 首先,采用挖掘机对路基开挖至路床顶面设计标高;其次,对原状土进行翻挖晾晒,待土体含水率满足要求后,将生石灰按计算体积分堆或分条堆放在铺好的土层上均匀摊开;再用挖掘机翻拌,翻拌深度达到设计要求,翻拌要均匀,翻拌一次闷24 h,翻拌不少于3遍,翻拌完成后,采用挖掘机整平压实;最后在生石灰翻拌结束后,现场随机抽取几处检测生石灰是否均匀、是否完全消解等情况,待检测合格后,方可进行下一步处理。

在此阶段施工应注意,由于原状土含水率高,施工过程应选择晴好天气。为保障碾压成型后有较好的养生条件,在施工前应提前做好拌合材料、防雨遮布及压实机具的准备工作。

2.4 采用冲击式压路机冲击碾压

用冲击式压路机进行地基处理,考虑采用16 t锤头的冲击式压路机,冲击深度达到80~120 cm,夯实10~15遍,具体遍数可依据现场实际情况进行调整。为保证压实深度,采用冲击式压路机一次性处理,长度要尽可能大,保证牵引设备行驶速度保持在10~15 km/h。由于冲击施工对作业面平整度要求较高,在平整表面施工时,冲击压路机对各点冲击受力较为均匀,故此在冲击碾压前应对地表进行平整处理,一般冲击6遍后应再次对冲击后的路基表面进行平整。夯实结束后,测量翻拌土顶面高程,在顶部厚度20 cm范围内掺加3%的熟石灰,用路拌机充分拌合均匀,再用推土机初步整形,直线段由道路两侧向路中心进行刮平,必要时,再用刮平机反刮一遍,确保路床平整。施工时应控制石灰土高程、压实度、弯沉等各项指标。路拌机及翻拌后的路基土如图4所示。

图4 路拌机及翻拌后的路基土

2.5 路基碾压整平

路基夯实结束后应对路基进行碾压整平,压实施工应在石灰土最佳含水量(经试验在14%~15%)下进行,每天摊铺好的石灰土尽可能当天碾压完毕。一般路基碾压应执行“先轻后重,先慢后快,先边后中”的原则,而后采用22 t压路机碾压石灰土路基6~8遍,可采用静压1遍+弱振2遍+强振2遍+静压1遍的组合方式。

压路机初次碾压时,速度宜控制在20~30 m/min,待石灰土初步稳定后,碾压速度宜为30~40 m/min。施工时须确保压路机碾压速度均匀,重叠碾压车轮轨迹,两次轮迹应重叠20~30 cm。在正在碾压或已完成的路段上,严禁压路机“调头”和急刹车,保障土层表面不受损坏。

在压路机碾压施工中,如遇到路基有松散、起皮或者“弹簧”等情况,应立刻挖开路基再次拌和或采用其他处理方法,使其满足质量要求。在碾压施工完结之前,应采用平地机再次整平,使路基纵向顺势、路基横坡符合要求。整平时,需要将高出部分刮除并清除至道路外侧,对路基低洼处,可不用回填处理,待施工下一层时再处理。碾压后的路床如图5所示。

图5 碾压后的路床

2.6 路基弯沉值及压实度检测

在路基碾压期间及完成后,应对路基弯沉值及压实度指标进行测试,弯沉值的测定采用落锤式弯沉仪进行多点检测。经测定,碾压后的路基弯沉值为187.34 mm;压实度采用挖坑灌砂法进行测定,经测定指标达到95%,能够满足路基施工要求。碾压整平后的路床如图6所示。

图6 碾压整平后的路床

2.7 路基雨季施工准备措施

由于路基试验段施工处于雨季后,存在施工期间继续下雨的可能,因此应对降雨做好准备措施。其措施为:①做好现场排水和防洪工作,备好排水机具。②注意防潮。石灰等物资要存放置屋内、棚内,垫高存放并保证通风良好。③施工前为保障临时排水应先施工路基两侧截、排水沟,施工过程中经常疏通排水沟,防止雨水浸泡路基。下雨期间如发现路基积水或阻塞应及时疏通放水。④路床开挖后应抓紧施工,适当控制施工工作面。在石灰土施工时,应注意天气情况,保证摊铺和碾压在下雨前完成,防止石灰土碾压前被水淋湿,影响后续施工。⑤施工期间应采取必要的防雨措施。如石灰土来不及摊铺碾压,可堆成大堆,表面拍实,采用油布覆盖。⑥注意天气预报,必要时与气象部门加强联系,预防灾害性天气给施工带来影响。

3 结语

经过现场施工及实际试验数据可得,在地下水位偏高、接近路床处置位置的区域,对厚度为80~120 cm、含水率为23%~26%的原状土进行路床处理时,可以通过原状土翻晒,降低部分含水率,而后采用加掺10%的生石灰进行翻拌,经过3次焖拌后,用冲击式压路机进行整体冲击,然后在顶部厚度20 cm范围内掺加3%的熟石灰进行拌合,最后再使用压路机进行压实处理,经过处置后的路基可达到施工技术指标,满足下一步施工条件。