超高性能混凝土在桥面铺装中的应用研究

孟永旺

(河南省交通规划设计研究院股份有限公司,河南 郑州 450000)

0 引言

目前,我国大跨径钢桥面铺装普遍采用柔性铺装方案,如环氧沥青、SMA等,随着使用年限的增加,大部分柔性铺装钢桥出现了壅包、开裂等现象,对桥梁的正常运营造成一定影响[1]。近年来,随着国内新材料的发展,具备高力学性能、耐久性能的超高性能混凝土(简称UHPC)越来越多的被应用到钢桥面的铺装中。探究大跨径钢桥面超高性能混凝土铺装的配比及施工工艺,有利于及时发现实践中存在的问题,促进UHPC在桥面工程领域的良好发展。

1 超高性能混凝土的概念及特点

超高性能混凝土主要是指在耐久性与力学性能方面具备优良性质的混凝土。在混凝土的早期研究与使用中,混凝土的抗压与抗拉强度较低、脆性较大,随着时间与荷载的累积极易出现耐久性问题。在后续研究中,通过对混凝土成分含量、施工工艺、养护条件等的改善,能够在降低粗骨料含量的前提下,利用钢纤维、复合纤维、硅灰等,降低混凝土水胶比,同时大幅提升混凝土性能[2]。

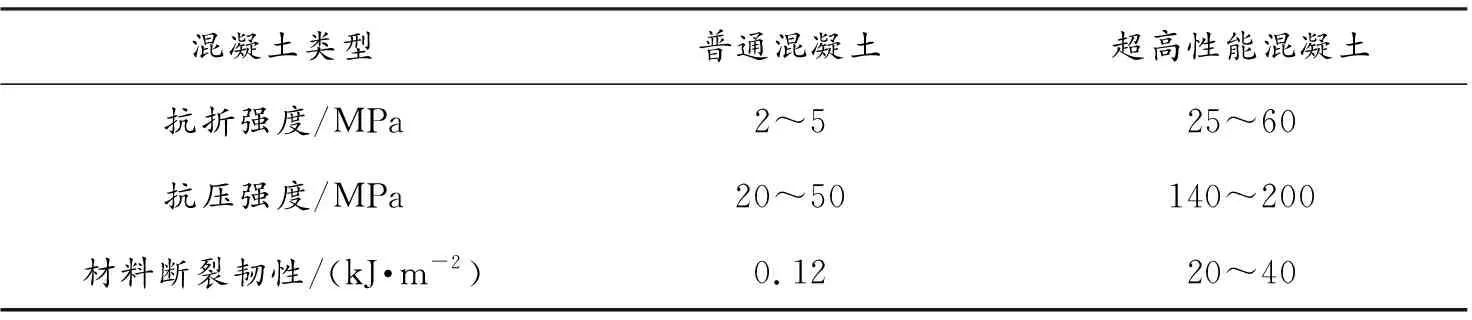

与普通混凝土相比,超高性能混凝土的抗压、抗折强度、断裂韧性均有较大程度的提高。在桥梁铺装中应用超高性能混凝土,可以有效提高桥梁铺装的承载能力,降低形变对行车的影响,由于其具有较高的抗折强度,使得UHPC铺装能够抵抗较大的拉力及弯曲作用,增强桥梁在不利环境下的适应能力,提高使用效率和寿命。超高性能混凝土与普通混凝土的性能对比情况如表1所示。总而言之,在桥梁铺装中应用超高性能混凝土能够增大桥梁跨度和可靠性,有效减轻结构自重,为桥梁的安全与耐久提供保障。

表1 超高性能混凝土与普通混凝土的性能对比

2 工程概况

某钢箱梁桥梁桥长237 m,宽度33.5 m,桥跨布置为70 m+97 m+70 m,桥梁上部结构为超高强度混凝土组合桥面板钢箱梁结构,单梁宽16.37 m,高3.6 m,采用单箱单室截面,顶板采用厚U肋加筋。不同区段底板厚度有所不同,分别为20 m、25 m、30 mm,保证底板下边缘齐平,方便施工。采用4 cm沥青砼+防水层+6 cm超高性能混凝土作为铺装。

3 施工原材料及配合比

3.1 原材料

超高性能混凝土的主要成分包括水泥、硅灰、砂、纤维(钢纤维或复合纤维),本工程选用的材料及性能如下。

1)水泥。项目选用52.5普通硅酸盐水泥浇筑超高性能混凝土。该水泥具有强度高、品质稳定等特点,具体指标如表2所示。

表2 水泥技术指标

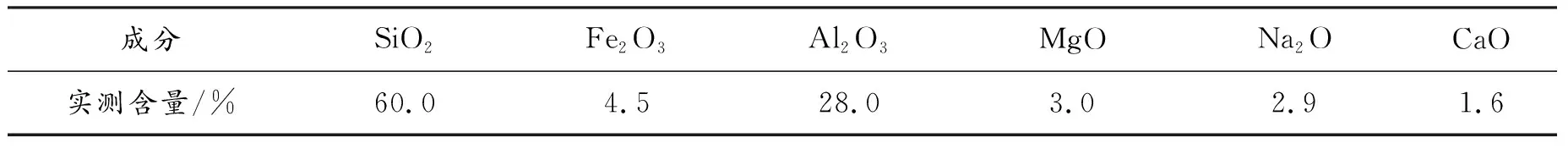

2)本工程使用1级粉煤灰,控制烧失量在3%以内,各成分含量均满足规范要求。具体参数如表3所示。

表3 粉煤灰技术指标

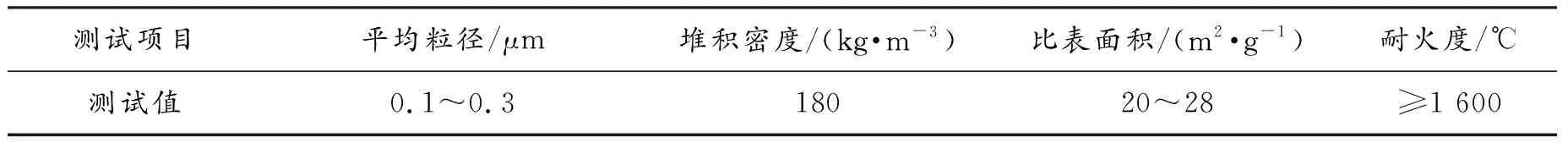

3)本工程选用硅灰的技术指标如表4所示,各项指标均满足《活性粉末混凝土》的规范要求。硅灰和粉煤灰的加入,能够较大程度降低水泥粉体孔隙率,优化级配,弥补水泥细颗粒的缺陷,使得混凝土更为密实。

表4 硅灰技术指标

4)本工程河砂的指标如表5所示,细度模数为2.4。

表5 河砂技术指标

5)本项目纤维采用束状单丝镀铜钢纤维,直径24 mm,长度13 mm,抗拉强度3 000 kN,各项指标均满足规范要求。项目减水剂采用聚羧酸,减水率大于30%。

3.2 配合比设计方案

本次工程超高性能混凝土对于主要材料进行了改善,以提高混凝土韧性,通过限制粒径超过1.25 mm集料的含量,提高混凝土的整体均匀性;为增大密实度,掺入一定比例的粉煤灰、硅灰,适当优化细集料含量,同时减少混凝土内部孔结构问题;加入直径2.5 mm、长度13 mm的短细钢纤维提升混凝土的延性。最终,本工程超高性能混凝土桥面铺装的配合比为水泥:水:硅灰:粉煤灰:河砂:钢纤维:聚羧酸减水剂=710:200:129:108:1340:30:25。设计扩展度为440~700 mm,水胶比0.15~0.23,密度2 400~2 650 kg/m3。

4 工程实施与技术要点

4.1 施工准备

施工准备工作包括测量放样、原材料准备、轨道及模板布置、设备调试等。在开展摊铺工作前,应先进行桥面清洗,避免杂质、积水等对材料性能和摊铺效果造成不良影响。对于施工缝位置的施工,需要对已完成养护的结构层喷水雾润湿后凿毛处置,以保证新旧摊铺材料的粘结稳固。

4.2 拌和

在进行超高性能混凝土的拌和时,应先将水泥、河砂、硅灰等先放于搅拌机中拌和,然后加入钢纤维,将原材料充分搅拌后再加入水继续拌和3~5 min。为避免钢纤维结团,在加入钢纤维前,应采用振筛机等设备对钢纤维进行处理。待搅拌结束,及时清洗设备。

4.3 输送、试验检测

拌和好的高性能混凝土由搅拌车运至桥下,泵送至桥面的专用摊铺设备中。由于高性能混凝土具备较高的黏稠度,搅拌车不宜装得过满,以保证材料不发生离析现象。整个过程中,严禁向搅拌车中加水。混凝土第一盘出料时,应立即检测其容度及扩展度,检测取样的数量不得少于20 L,满足规范及施工要求后方可继续生产。

4.4 浇筑和振捣

浇筑与振捣是项目的关键环节。在本项目中,由于试验室减水剂掺量较高,受到高性能混凝土自身粘聚性大的影响,导致试验施工时浇筑困难,施工间歇明显,因此在后期正式施工时,降低了外加剂中的缓凝成分,保证施工顺畅。在高性能混凝土浇筑前,为避免高性能混凝土流动性大影响浇筑,需要及时支护浇筑模板,并确保模板的密封及湿润。浇筑时,由于高性能混凝土具有较大粘聚性,不宜使用大型振捣设备,同时由于混凝土中掺有一定含量的钢纤维,应避免采用振捣棒振捣影响纤维的排列方向,可使用小型振捣设备,加快施工。

4.5 人工抹面及表层糙化

浇筑振捣后,应及时用铝合金直尺检测成型后的混凝土平整度。对于存在局部缺陷的部分,可利用人工进行抹面修补,应保证修补后的混凝土表面无明显缺陷[3]。为保证高性能混凝土表面具备较好的抗滑能力,需要通过表面糙化工艺形成糙面,确保面部磨耗层与混凝土层的粘结。本项目采用抛丸工艺将钢丸用旋转的叶轮以一定角度高速喷向混凝土,增加混凝土面部粗糙度的同时还能去除杂质,最后将钢丸和杂质一并分离、回收。

4.6 覆膜保护

本项目采用了较小的水灰比,且配合比中胶凝材料含量大,混合料表面张力大,因此在施工时应加强保护措施,避免高温、大风下作业造成混合料的水分散失,出现混凝土表面结皮、风干等不良现象。可采用边施工、边覆盖、边养生的策略,以20 m为一段进行薄膜覆盖养生。

4.7 加强后期养护作业

在施工时为避免超高性能混凝土水分流失过多,本项目对混凝土及时采取湿养护措施,每隔14 d进行均匀的洒水保湿,考虑到施工现场气温较低,还应采取保温措施避免混凝土出现温度裂缝。同时为了使超高性能混凝土具备较强的力学性能及耐久性,在混凝土掺入了较大含量的钢纤维,容易导致人员受伤,在施工过程中尤其应注意人员的安全防护与保障。

4.8 性能评价

本工程依托严格有效的施工管理与质量控制,项目进展顺利,对施工现场超高性能混凝土进行钻芯取样检测,最终测得混凝土的扩展度值为600~630 mm,容重值2 500~2 519 kg/m3,28 d养护抗压强度101~125 MPa,抗折强度28~35 MPa,各项指标均满足设计要求。

5 结语

UHPC超高性能混凝土越来越多地在桥梁铺面中被应用,研究表明,UHPC作为钢桥面铺装有利于降低断面尺寸和桥梁上部结构自重,尤其对于大跨径桥梁更具优势。超高性能混凝土较强的环境适应能力、耐久性、粘聚性,能够较好地联结沥青面层与上部结构钢材,实现桥面整体应力的合理过渡,进而避免面层铺装与钢箱梁过早出现破损与疲劳开裂。文章对钢箱梁桥面铺装采取超高性能混凝土的配比以及工程施工要点进行了阐述和分析,相关经验可为同类项目提供参考,希望促进UHPC材料在桥梁领域内更广泛的应用。