某四缸发动机球墨铸铁曲轴轻量化结构验证

陶前昭,蔚兴建

(1.广西玉柴机器配件制造有限公司,广西 玉林 537005;2.广西玉柴机器股份有限公司,广西 玉林 537005)

0 引言

按国际能源署公开的统计数据,全世界交通运输行业主要交通工具(如火车、汽车、飞机、轮船等)产生的二氧化碳排放量约占总量的24%,而这些交通工具中汽车的二氧化碳排放量约占比最大,这比例与当地经济发展水平对应,如欧盟经济发达地区,道路运输排放占整个运输业的比例达到了72%。因此,降低汽车排放是目前降低经济发达地区排放的主要措施,而汽车轻量化是目前为实现降低汽车排放关键工作。汽车轻量化就是通过减轻汽车零部件的重量,来降低汽车能耗从而减少汽车二氧化碳排放量。

汽车零部件过重,每个零部件根据使用功能可以轻量化。本研究仅从发动机核心零部件曲轴轻量化进行改进分析和验证,并以某款四缸发动机球铁曲轴改进为例进行分析,供行业技术人员参考。

1 结构改进方案

1.1 分析

某四缸发动机是一款已投放市场超过十年的成熟机型,市场保有量超过50万台,客户要求需将曲轴重量减轻10%以上。因为该发动机已是成熟量产机型,轻量化工作需兼顾后市场服务、制造成本、验证周期等等原因,在曲轴设计上不能做太多的改进;经过对曲轴的分析,决定通过优化结构形状来实现曲轴降重的要求。

此款四缸发动机曲轴材料为QT800-6球墨铸铁材料,曲轴曲柄臂结构设计为的全平衡结构(即8个平衡块),毛坯采用铁模覆砂工艺铸造,材料具有良好的性能,其抗拉强度大于800 MPa,延伸率大于6%[1],材料密度约7.1 g/cm3,主轴径和连杆径均为实心结构。曲轴加工采用“轴径淬火+圆角滚压”强化工艺进行,装机用球墨铸铁曲轴安全系数要求大于1.8,改进前曲轴的主要结构尺寸,主轴径直径:85 mm;连杆颈直径:70 mm;台肩厚度:28 mm;曲柄臂最大半径:93 mm;曲轴毛坯重50.6 kg。

在实际生产过程中,此款曲轴在动平衡工序中,去重位置及动不平衡量均集中在第一、八平衡块,因此评估减少一些曲柄平衡块来减轻曲轴重量是可行的。从使用功能上看,减少平衡块后,如果发动机曲轴扭振振幅满足设计要求,且不影响到生产的动平衡,则说明改进是可行的,需要在后续进行相关的改进验证。

1.2 轴径结构改进

相关公开资料表明,曲轴轴径采用适宜的中空结构可有效提高曲轴弯曲疲劳强度数值[2],但不同的曲轴轴径尺寸及油孔布置对曲轴轴径的中空方案存在不确定因素。本研究从发动机球铁曲轴的结构进行分析,找出适宜此款曲轴的中空结构,从而实现轻量化的目标。

1.3 材料改进

QT800-6材料与滚压匹配性已成熟,曲轴强化工艺采用“轴径淬火+圆角滚压”工艺[3]。在已确保曲轴安全系数的情况下,出于成本和时间上的考量,在提出方案时就没有考虑性能更高的球墨铸铁材料QT1000-5。同时,由于市场竞争原因,产品需求急,由于曲轴材料变更需进行系统的试验验证,所需验证时间约一年,因此,此款发动机不允许对曲轴应用高性能材料进行减重和过多时间验证。所以材料上维持不变,只是从材料性能一致性去提高不在本研究范围。

2 改进验证

2.1 曲柄臂结构改进

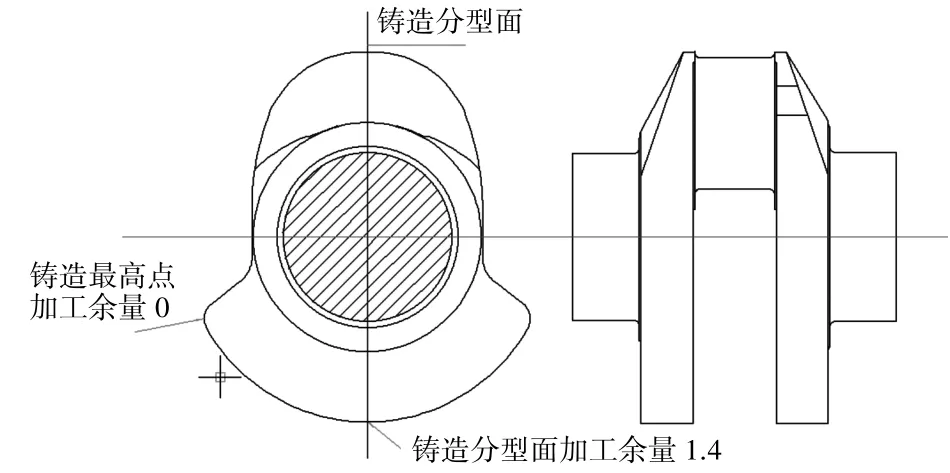

(1)曲柄臂扇形平衡块改进。由原8个全平衡块改为4个全平衡块,平衡块两侧面仅考虑拔模斜度1度,在铸造上的最高点加工余量为0 mm,分型面为+1.4 mm,如图1所示。

图1 曲轴加工余量分布

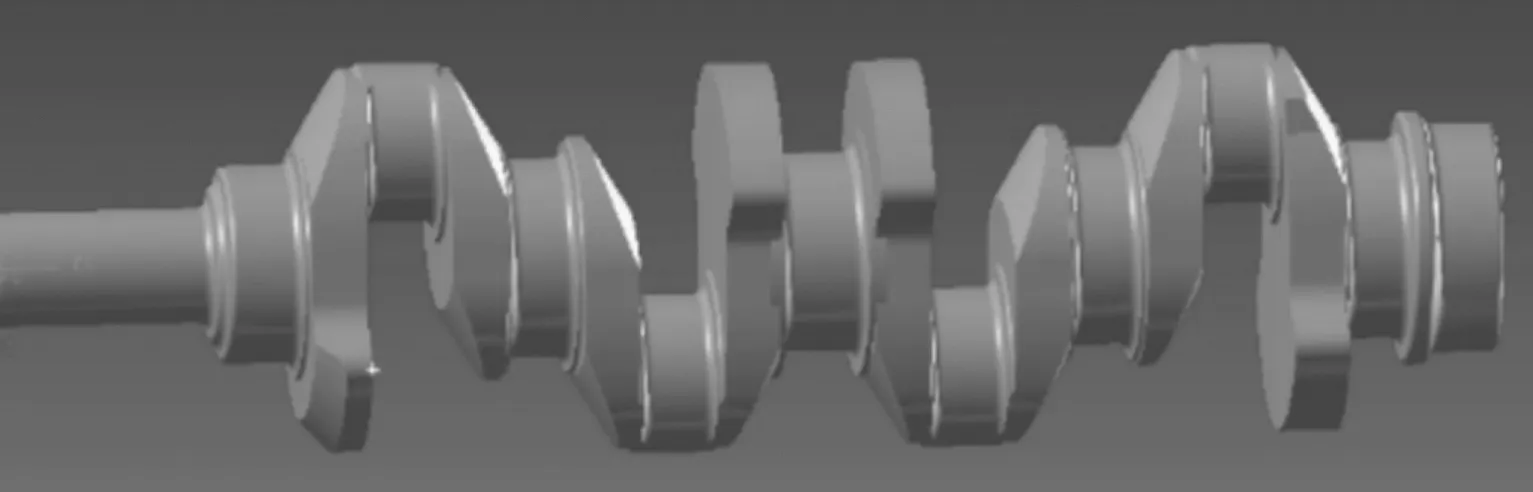

(2)在减少4个平衡块后,同步减小曲柄臂平衡块大圆半径,为确保曲轴动平衡,改进前后的曲轴质量中心与几何中心保证偏移量一致。通过三维设计软件对成品曲轴进行各种平衡块结构尺寸的测算。经过测算,在减少4个平衡的基础上,将余下的4个平衡块大径尺寸R93 mm全部改为R91 mm。改进前后的两中心偏移量不超过0.02 mm。改进结构如图2。

图2 曲轴结构图

2.2 轴径中空结构改进

曲轴连杆颈直径φ66 mm,主轴颈直径φ85 mm,轴径中空减重设计:主轴颈中空部分两头φ30 mm,中间φ50 mm,连杆颈颈中空部分两头φ25 mm,中间最大处φ35 mm,其他地方圆滑过渡,其结构如图3所示。

图3 轴径中空结构图

该中空改进结构需要后续生产上进行相关的控制,如泥芯生产上需采用强度高和发气量较好的制芯砂,并配备相应的环氧树脂和三乙胺制造,保证泥芯混砂后即拉强度达到1.6 MPa以上,同时减少泥芯制造过程中出现断裂,并设计防转动的泥芯头,以减少泥芯浮动所造成壁厚不均匀的隐患。

2.3 改进试验验证

按上述方案进行生产200根曲轴进行试验验证,下面从4个方面进行叙述:

(1)减重效果:经过上述减重方案改进后,原毛坯重量由50.6 kg减为44.1 kg,减重率12.84%,满足客户要求。

(2)动平衡验证:利用三维软件对曲轴改进前后的质量中心偏移量进行测量,两中心偏移量不超过0.02 mm,设计上满足要求。对曲轴动平衡数据进行整理汇总,全部200根曲轴通过去重后均符合曲轴设计要求(动平衡量20 g.cm),其中首次动不平衡量≤300 g.cm曲轴数量165根,占比82.5%,比改进前86%稍差,但经动平衡后均满足要求,增加少量动平衡去重工作量,在可接受范围。

(3)台架扭振测试:按照“GB/T15371曲轴轴系扭转振动的测量与评定方法”对该型号曲轴进行去重优化后的扭振测试,测得数据见表1。

表1 扭振测试结果

单谐次最大扭振值0.076°,出现在8谐次的2699 r/min;单次谐次的振幅均小于限值0.2°。确认结构改进后的发动机轴系扭振是符合设计要求小于0.2°的,确认改进符合扭振要求。因此,此轻量化结构改进经验证是可行的。

(4)疲劳试验验证。曲轴曲柄平衡块多少,对曲轴的弯曲疲劳强度没有影响,而轴径中空结构则有影响,因此,需进行系统的疲劳试验进行验证轴径中空结构对曲轴疲劳强度的影。

试验过程:使用DXP-200电动谐振式疲劳试验机,载荷为对称的正弦波,加载频率约78 Hz。试验前对系统的载荷进行了标定,标定后在所使用的载荷范围内,弯矩的相对误差不大于1.5%。用升降法[4]测定试样的疲劳极限弯矩。试验的循环基数为107周次。疲劳试验结果见表2。

表2 疲劳试验结果

按升降法的计算要求,剔除异常数据后进行配对计算,可得曲轴安全系数为n=1.87,满足球铁曲轴要求安全系数大于1.8的要求[5]。

3 结论与成效

综上所述验证结果,对于该款发动机曲轴来说,减少四个曲柄臂平衡块、轴径改为中空结构的改进可满足动平衡、轴系扭振、弯曲疲劳强度的要求。如验证这两方面都能达到要求,则意味着此项轻量化改进方案是可行的。当然,曲轴轴径中空结构也会带来一些需要解决的问题,如清洁度、增加泥芯成本等也需要从事铸造技术人员进行相关的攻关解决。

轻量化是汽车发展的趋势,对于曲轴零件来说,也不仅仅是上述的措施实现轻量化,仍需要从事汽车零部件行业的技术人员进行更多的研究,才能取得更好的改进方案。