桥梁用预应力混凝土抗疲劳性能的检测技术

刘博

(福州城投混凝土有限公司,福州 350017)

1 引言

桥梁结构承受的动荷载随着车辆载重的提升而不断增加,致使桥梁预应力混凝土结构易陷入疲劳状态,继而引发安全问题,该问题现已在各地路桥基础设施中普遍出现,对路桥结构的稳定性造成极大的威胁。为避免安全事故的发生,需采用各种检测方法了解桥梁预应力混凝土结构的安全性能。

2 抗疲劳性能检测的必要性

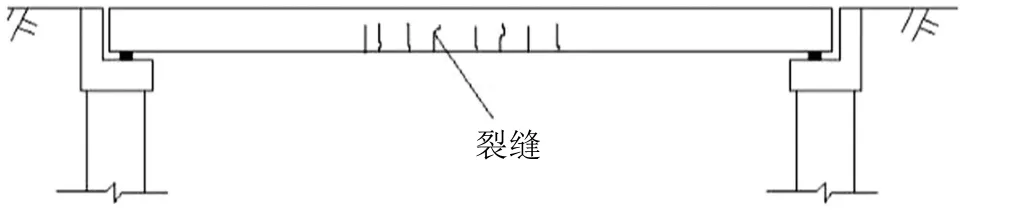

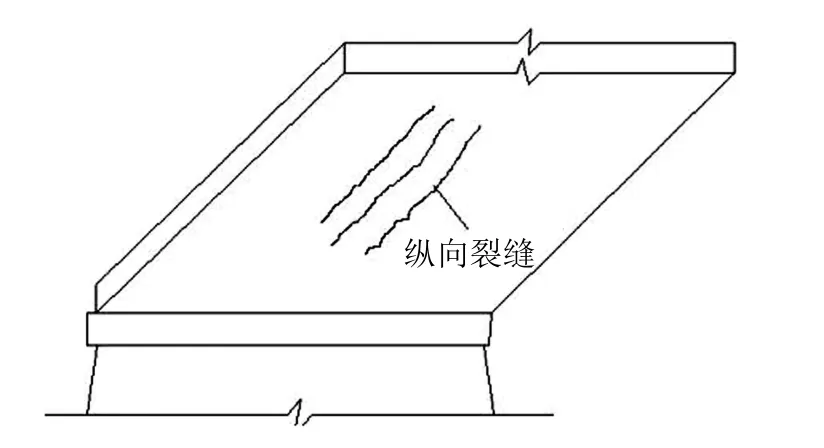

汽车运输产业在新时代背景下迅猛发展,社会交通运输需求骤增,为满足当代产业运输需求,引发了汽车重载化现象,在汽车超重条件下,道路桥梁所承受的动荷载逐渐增加,继而对道路路面及桥梁结构造成严重破坏,致使桥梁疲劳失效现象过早出现,出现如图1、图2所示裂缝问题。引发疲劳失效的关键在结构的于静态应力强度高于破坏应力,以此对桥梁结构造成缓慢破坏。从本质上来看,桥梁疲劳失效属于损伤逐渐累积的缓慢过程。预应力疲劳现象不仅出现在钢架桥梁结构中,也对混凝土桥梁结构造成了严重破坏,若桥梁结构长期处于该状态,混凝土桥梁结构使用寿命会大幅缩减,结构耐久性及稳定性会大大降低,继而埋下安全隐患[1]。因此,为有效规避由预应力疲劳问题引发的安全问题,需实时检测混凝土桥梁结构抗疲劳性能。

图1 桥梁跨中裂缝

图2 桥梁板底纵向裂缝

通过上述分析研究可见,对桥梁混凝土结构进行抗疲劳性能检测极有必要。结合现阶段检测情况来看,传统的检测技术主要是通过检测疲劳载荷状况下桥梁预应力混凝土结构的刚度退化、裂缝发展情况而演算得出刚度退化方程,并基于该刚度退化方程编写桥梁用预应力混凝土疲劳挠度计算程序。完成上述检测步骤后,需进一步分析桥梁结构的受力特性,并构建早期裂缝的数学有限元分析模型,用于反映桥梁混凝土结构疲劳损伤情况,同时基于所搭建的有限元模型计算桥梁混凝土在横向作用力下的结构应力,在此基础上融入疲劳损伤累计理论,以此即可综合性完成抗疲劳性能检测作业。但在具体实践检测过程中,除借助方程模型理论检测预应力混凝土结构外,还可结合桥梁结构的具体表现,应用更为直观的检测技术进行预应力混凝土疲劳病害检测,如渗透探伤(其技术原理见图3)、超声波检测等无损检测技术。其中,超声波检测技术可得出桥梁预应力混凝土结构内部裂缝变化情况,而渗透探伤在桥梁表面裂缝检测中效果更佳。

图3 渗透探伤技术原理

3 桥梁预应力混凝土抗疲劳性能检测技术

根据上述分析可知,传统的抗疲劳性能检测方法存在一定的缺陷,因此,本文在原有检测方式的基础上进行改进。结合传统检测方法完成有限元模型的构建后,改变理论基础,引入裂缝黏结滑移理论,对桥梁混凝土结构的预应力裂缝宽度最大值进行计算,继而检测抗疲劳性能。在检测过程中,桥梁混凝土结构功能函数中存在基本变量,此外,作用于桥梁混凝土结构的荷载较多,主要为风荷载、活荷载、恒荷载,在极限状态下时,3种荷载共同作用,致使桥梁混凝土结构陷入疲劳状态,将桥梁混凝土结构能够承受的破坏次数及幅值分别设为Ni和σai,在整个抗疲劳性能检测中,基于结构的损伤情况设定循环,即循环一次所造成的预应力疲劳损伤为1/N,若桥梁混凝土结构受到的荷载不同,则可进一步将损伤设定为n1/N1、n2/N2,将桥梁混凝土结构承受的预应力损伤设定为1,此时可将式(1)作为疲劳损伤的判定依据,公式如下:

式中,D、ni分别为桥梁结构的疲劳损伤程度和实际损伤度对应的应力循环次数;Ni为破坏次数,可进一步表示为桥梁混凝土结构遭受损伤后的寿命[2]。按照上述参数及关系式能够得出桥梁混凝土结构的疲劳损伤程度,继而可完成结构疲劳强度的计算,并得出应力最大值与最小值。

当车辆于桥梁结构上通行时,桥梁混凝土结构出现一定的挠度,对于该部分受弯构件,可通过计算预应力裂缝宽度得出结构构件的抗疲劳性能。在预应力裂缝宽度计算过程中,主要涉及受拉区预应力受力点至结构界面合力点间的距离、应力为零时的预应力纵向合力、应力为零时的预应力合力、后张法结构次弯矩等参数。计算得出桥梁混凝土结构预应力裂缝宽度最大值,并进一步分析最大裂缝宽度状况下对应的最大疲劳强度,在实际桥梁通行环境下,若动荷载预应力强度造成的疲劳裂缝宽度超出上述计算的最大值,则意味着桥梁存在垮塌隐患。基于裂缝黏结滑移理论总结最大裂缝宽度计算公式:

式中,wmax为最大裂缝宽度;a为试验参数;φc,n为压应变增大系数。

4 抗疲劳性能检测技术试验分析

4.1 试验思路

为检验基于裂缝黏结滑移理论的预应力混凝土抗疲劳性能检测方法的有效性,按照某运行多年的中小跨径预应力桥梁中的结构制造试验构件,借助改进后的抗疲劳检测方法检测该试验构件的抗疲劳性能,得出该试验构件发生疲劳损坏的循环次数。在此基础上,采用车辆荷载模拟的方式对试验构件进行加载,用于验证其抗疲劳性能检测情况,同时因试验构件的原型为某中小跨径预应力桥梁,故可将疲劳性能模拟试验结果与该中小跨径预应力桥梁具体情况进行对比,借助超声波检测法、渗透探伤检测法得出预应力桥梁结构裂缝病害信息,经综合对比得出裂缝黏结滑移理论抗疲劳性。

4.2 试验过程

按照某中小跨径预应力桥梁混凝土结构设计制造试验构件,试件长度、高度、宽度分别为400 cm、18.1 cm、120 cm,同时为便于了解试验构件应变情况,在制作试验构件时,在构件内部埋设应变片。此外,为模拟桥梁预应力混凝土结构受到的荷载,单独设计并制造了模拟车辆荷载所需的加载梁,加载梁面积与车辆荷载面积相符,其长度、宽度分别为22.5 cm、70 cm。为提高试验结果的准确性,参照中小跨径预应力桥梁结构相关规范的要求对试验构件所处环境进行调整,将预应力混凝土结构置于试验板截面中部,力图还原试验构件原型预应力混凝土结构在桥梁中的存在场景。在正式试验之前,按照中小跨径预应力桥梁混凝土结构施工作业要求对试验试件进行养护,用于保障试验构件状态。完成试验构件处理步骤后,准备预应力加载试验所需设备,即拉线位移计、疲劳试验机(50 t)。其中,疲劳试验机能够对加载梁施加作用力,该作用力可通过加载梁均匀传输给试验构件。

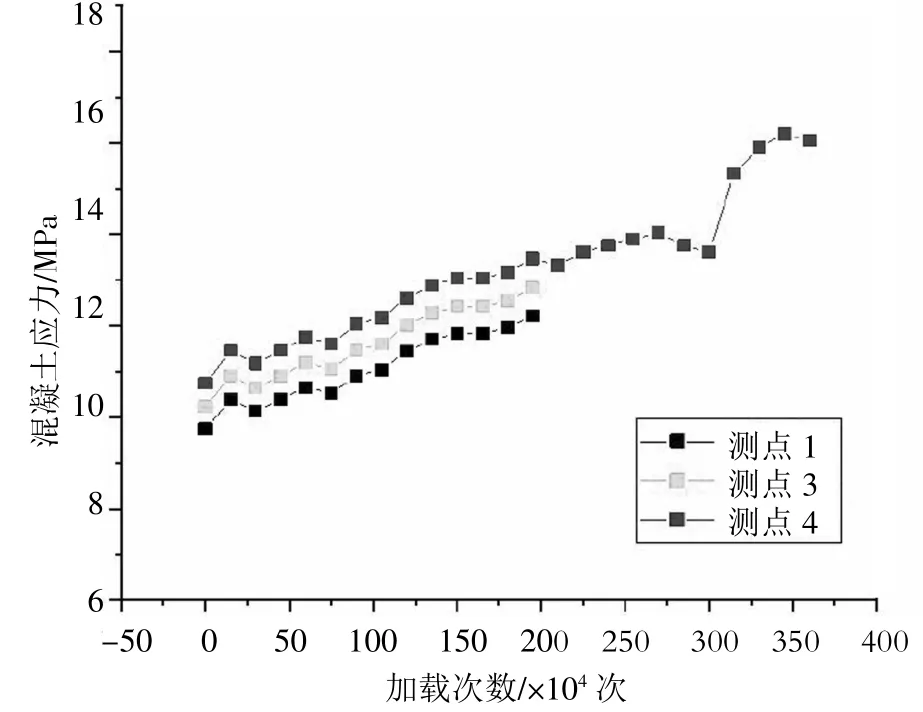

试验期间采用循环反复的形式模拟桥梁交通荷载,其中,动荷载上限与静荷载结果一致,静荷载结果的50%为动荷载的下限,在此条件下,所形成的应力幅呈正弦波形规律,其中上峰值、下峰值分别为125 kN、60 kN,加载幅值、加载频率分别为65 kN、4 Hz[3]。确定试验构件加载条件后,运用裂缝黏结滑移理论抗疲劳检测方法计算求解,最终发现在上述加载条件及试验条件下,该试验构件可在2.5×106次循环反复加载后进入疲劳状态,并发生结构损坏。为检验裂缝黏结滑移理论抗疲劳检测方法有效性性,借助应变片获得试验构件应力变化情况,同时运用拉线位移计记录采集预应力试验构件制底板跨中位置数据,通过观察了解试验构件发生裂缝的情况。通过该次加载试验,发现预应力试验构件在循环反复第2.9×106次时出现疲劳损坏现象,跨中挠度急剧上升,应变片所采集到的应力数据如图4所示。

图4 预应力试验构件应力变化情况

在预应力试验构件疲劳加载检测试验中,构件在2.9×106次循环反复时发生疲劳损坏现象,主要表现为跨中裂缝。裂缝黏结滑移理论抗疲劳检测方法与加载试验所得出的结果存在差异,为进一步了解裂缝黏结滑移理论抗疲劳检测方法的精度,对试验构件原型桥梁结构进行调查。采用超声波检测法与渗透探伤检测法确定桥梁预应力混凝土裂缝发展程度,并将桥梁混凝土结构所处环境与试验加载模拟情况进行对比,发现疲劳损坏发生节点与裂缝黏结滑移理论抗疲劳检测方法所得结果更为接近,换算成试验循环反复次数来看,约为2.5×106次。裂缝黏结滑移理论抗疲劳检测方法与加载试验产生偏差的原因主要为风荷载等荷载变量,在裂缝黏结滑移理论抗疲劳检测方法所构建的模型中,综合考虑了多种荷载类型,而加载试验内并未添加风荷载等条件,以此导致了检测结果差异的产生。

5 结语

综上所述,在桥梁混凝土结构预应力疲劳检测过程中,采用传统检测方法存在一定缺陷,具有效率低、精度不满足要求等问题,可能无法良好地得出桥梁混凝土结构的抗疲劳性能情况。针对这一现象,本本融入了新的理论基础,提出了新的检测技术思路,并通过试验的方式对检测效果进行了检验,发现本次所提出的检测技术具有优良效果,优势显著,可将其应用到桥梁混凝土结构预应力疲劳检测作业中。