深孔爆破技术在岩巷硬岩弱化中的应用及效果

方 义

(安徽省地质矿产勘查局327地质队,安徽 合肥 230011)

我国地下矿山开采最早采用爆破的方式进行开,施工中常见乱打眼、少打眼、多装药、乱放炮等现象,造成炮眼利用率低,岩石抛掷远,爆堆不集中,周边超挖量大,围岩松动破坏严重等问题,不仅影响了巷道掘进的速度,增加了出矸量和支护材料消耗,也降低了巷道稳定性和安全性。

目前常用综合机械化掘进,主要是以掘进机械代替炮采进行开挖。但煤层在漫长的地质演变后,含有很多岩石断层。当岩石强度较低时,掘进机械可以直接破碎,但是对于坚硬岩石,掘进机械效率低,甚至对切割端磨损严重。

因此在掘进中采用掘进机械掘进与深孔爆破相结合,可以大大减小对围岩的破坏、增加安全性,并且提高掘进速度、降低成本。可以说是一种高效、安全、成本低、作业环境好、劳动强度低的岩巷掘进方法。该方法适用于各种岩巷掘进,尤其适用于具有较高硬度的岩石巷道的掘进。经实践表明,当岩石硬度大于8时,掘进机掘进速度慢,且磨损严重。当采用深孔松动爆破后,岩石弱化程度良好,机械掘进速度加快。本文结合某次爆破施工,采用深孔松动爆破,通过合理设置爆破参数,使爆破对象成为裂隙发育体,达到巷道工作面岩体弱化松动的目的。该方法通过装药结构、装药量的设计使得爆破能量比较合理的分布在整个孔深范围内,减少爆破对围岩的破坏作用,确保支护设备不受爆破抛掷岩石的击打而损坏。通过窥视孔窥视以及现场观察,弱化效果良好,大大提高了掘进机械的施工速度,达到预期爆破的效果,为同类施工提供参考。

1 深孔爆破弱化硬岩机理

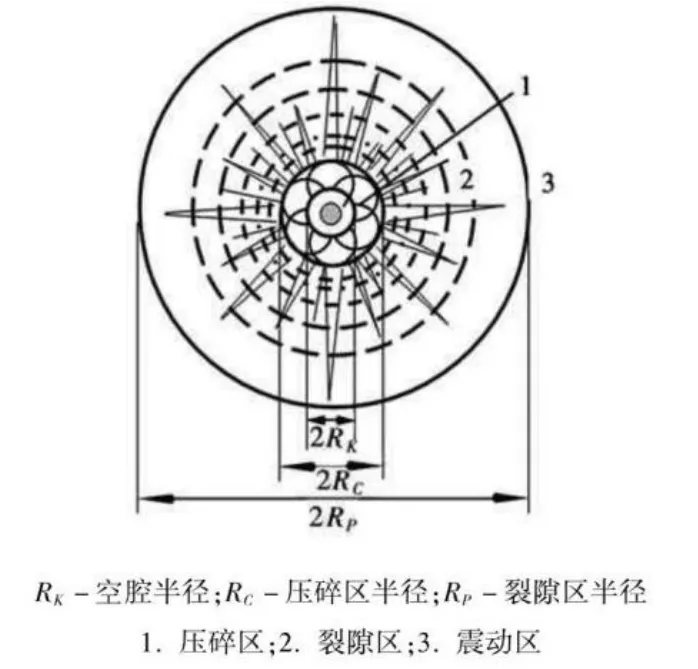

爆破理论认为,埋入无限岩石的炸药爆炸后,在岩石中形成以装药为中心的由近及远的不同破坏区域,依次称为压裂区、裂隙区和弹性振动区[1]。炸药在炮孔中爆炸时,产生的冲击波作用于周围介质上,其产生的压应力强度远远高于周围介质的极限抗压强度,造成周围介质过度粉碎,形成压裂区。冲击波在介质内部以应力波形式传播,产生径向压塑和切向拉伸,形成裂隙区。当应力波继续向前传播,衰减到不足以使介质产生破坏,只能产生震动,则形成弹性振动区。

图1 炮孔周围裂隙扩展图

深孔爆破的目的是增加岩体中的裂隙长度和范围,以降低岩体的强度。因此,不仅要求在相邻的孔间连线方向上形成贯通裂缝,而且要求在其他方向尽可能多的产生裂隙,使岩体形成以炮孔为中心相互连通的裂隙网。

深孔爆破在岩巷硬岩中产生的压裂区和裂纹贯穿的裂隙区,有效降低岩体强度,保证掘进机械能够高效的作业。

2 工程实践

2.1 爆破方案的设计与工艺

2.1.1 爆破参数

在某水平轨道大巷中,岩石为细砂岩,硬度f=8~9,断面底宽5500mm,高4150mm,上部为半圆形。

由理论分析可知,爆破孔径越大,装药量越多,爆破能量越大,越有利于裂隙的形成和发展。但根据类似矿井的经验,随着爆破孔径的增大,裂隙的增长幅度随着爆破孔孔径的增大而减小,说明单纯增大爆破孔径来增加弱化效果是有限的,故本次采用直径90的孔,采用全断面爆破,布置5个孔,钻孔深度25m,直径90mm,封孔9m,装药16m。5个钻孔均作为爆破孔,平行巷道轴线方向钻进。

当岩体条件一定时,孔间距的大小应与孔径相匹配,在一个合适的范围内,有利于裂隙的形成和发展,根据经验,设计孔距为1.3m,上部两个孔,下部三个孔,编号分别为1#至5#[2]。

使用炸药为水胶炸药,爆速3800m/s,装药密度为1100kg/m3。

5个孔一次性起爆,为减小爆破对围岩的震动,孔间分别用1、2、3三个段别起爆。封孔长度大于9m。具体见表1。

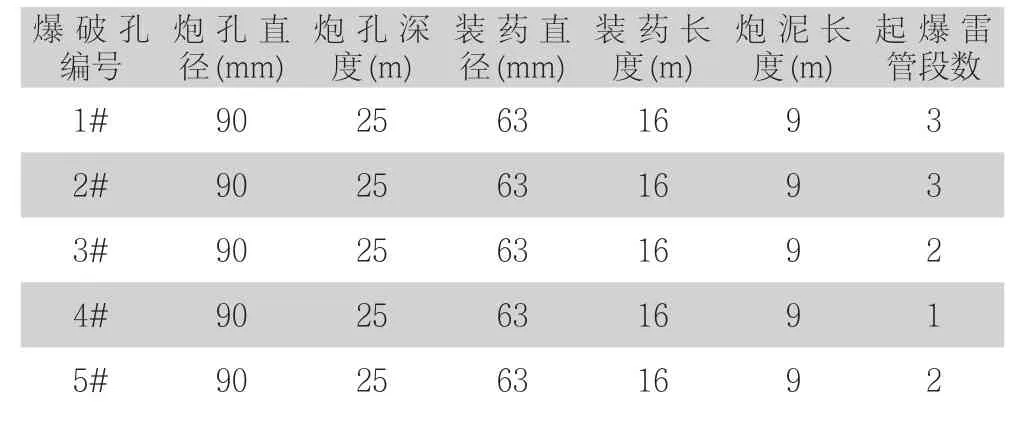

表1 装药参数表

2.1.2 爆破操作的注意事项[3]

(1)打钻:准确确定钻孔的位置,钻孔确保直、齐、平。孔打好后,要求孔内粉渣必须完全排出;避免出现下山孔及孔内出现台阶,致使无法装药。当钻杆拨后,用探孔管探孔验正孔深,以确定装药的长度。

(2)装药方式:每个炮孔装药用两发电雷管分别用放炮母线引出孔外。装药采用正向装药方式。炮头的加工是将雷管脚线剪掉只留15cm长接胶质线,其接头用绝缘胶布裹紧,防止断路和短路。

(3)装药注意事项:在装药最前端用11号铁丝把药管固定住,以便卡药时能顺利拉出。装药前要对雷管进行导通检查,保证导通电阻符合要求,封孔后再对雷管进行导通检查。

(4)封孔方式:一遍装药完毕,随即采用专用封孔器封孔,封堵要紧,防止穿孔。采用专用炮泥和专用封孔器封孔。封孔时,先对每个炮孔进行润湿,以提高炮泥与孔内壁之间的粘结力。炮泥用人工加适量的水以提高炮泥的粘性。用封孔管送入炮孔进行封泥,人工退封孔管要把握住退管的速度,以便封炮泥的牢固性。

(5)起爆方式:为确保每个起爆点可靠起爆,防止孔内雷管的短路或断路,孔内的起爆药包各用两发同段雷管分别用胶质线引出孔外,在检杳各起爆网路导通时,孔外全部采用串联电起爆网路。

(6)放炮方法:按地下矿井深孔爆破有关安全规程放炮。

(7)放炮20分钟后,进行安全检查。

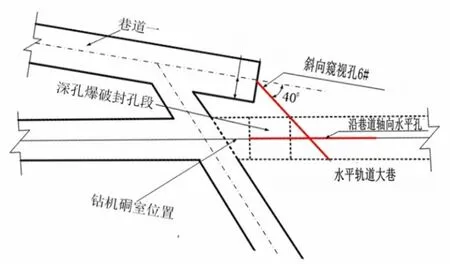

2.2 窥视孔设计与实施

为观察本次爆破对硬岩的弱化程度及范围,从旁边巷道钻6#孔穿过1#孔上方,作为观察1#孔的窥视孔。窥视孔位置如图2。

图2 水平巷道深孔爆破钻孔布置图

图3 窥视孔钻孔位置图

爆破前对6号孔通过岩层窥视仪进行了观测。6#孔11米位置图片如下:

图4 爆破前6号孔窥视图

爆破后,现场发现有炮烟从6号孔溢出,说明1号孔爆破所产生的裂隙已与6号孔相连通。通过岩层窥视仪对6号孔进行窥视,当镜头深入11.5m时,孔壁破碎,并有大量矸石,无法再进一步测量。

图5 爆破后6号孔窥视图

3 施工结果

通过现场观察,爆破钻孔周边0.5m~0.7m范围内岩石均已破碎,人工即可使岩石脱落。炮孔周边岩石被震酥,遇水后呈泥砂混合状。

通过对窥视孔6#孔进行窥视,孔口前段孔壁保持完整状态。从10.5米开始,发现碎屑及裂痕,到11.5米位置,孔内塌落岩块过多,镜头无法进入。通过现场6#钻孔位置关系判断,6#孔11.5m位置其下部正对应1号钻孔,距1#孔约1.7m,故判断1号孔爆破松动范围达1.7m。

通过在大巷掘进期间对其进行现场观测,巷道出现卡钎现象,推测1#孔爆破松动半径在1.5m~2.5m之间。

4 结论

深孔爆破参数合理时,其单孔装药直径大,单位长度的装药量大,爆炸产生冲击波和爆生气体共同作用的岩石上,岩石的裂纹迅速扩展,部分岩石松动破碎,使岩石的整体性降低,大大提高掘进机械的破岩速度。

通过该次深孔爆破,对于f=8的岩石,爆破松动半径为1.5m~2.5m之间,在该范围内岩石弱化效果较好。