控冷工艺对热轧双相钢组织与性能的影响

熊维亮, 梁 文, 吴 腾, 梁 亮, 吴浩鸿

(1. 涟源钢铁有限公司 技术中心, 湖南 娄底 417009; 2. 武汉科技大学 材料与冶金学院, 湖北 武汉 430080)

先进高强钢(AHSS)强度和塑性配合良好,同时在高强度下还具有较好的成形性能与高的初始加工硬化率,可使其在减重的同时具有较高的安全碰撞性能。因此,AHSS钢广泛应用于汽车生产制造中,其中双相钢是典型代表。双相钢(DP)由铁素体软相和马氏体硬相复合而成,通过两相的协调变形可获得良好的综合性能,可用于高强度和易成形的汽车结构件,如车轮、悬挂系统和底盘结构件等[1-3]。

目前,汽车工业使用的钢铁材料仍以冷轧为主,但冷轧增加了生产工序,延长了生产周期,提高了生产成本[4]。随着控轧控冷技术(TMCP)的发展,特别是超快冷技术的应用,使热轧双相钢的性能更加均匀。开发的热轧双相钢具有成本低、性能优良的特点,通过“以热代冷”工艺技术实现生产企业与用户的双赢[5-6]。本文基于合金减量化原则,在低碳低合金成分设计的基础上应用超快冷技术(UCF),研究了控冷工艺对热轧双相钢组织与性能的影响,为双相钢的稳定生产提供参考依据。

1 试验材料与方法

试验钢采用真空炉冶炼,其主要化学成分如表1所示。其中低碳有利于提高成形性和焊接性能,适量的Mn和Cr可提高钢的淬透性以获得高强度。

图1 不同控冷工艺下试验钢的显微组织(a)工艺1;(b)工艺2;(c)工艺3Fig.1 Microstructure of the tested steel with different controlled cooling processes(a) process 1; (b) process 2; (c) process 3

表1 试验钢的化学成分(质量分数,%)

将冶炼后的铸坯经锻造得到42 mm×80 mm×125 mm的坯料,然后将坯料放入1200 ℃炉中保温1.5 h 使其完全奥氏体化,之后进行两阶段控制轧制(再结晶区粗轧和未再结晶区精轧),开轧温度为1150 ℃,终轧温度(FDT)约为820 ℃[7],接着将钢板超快冷至700 ℃左右,弛豫5~9 s,以析出先共析铁素体,最后快冷至100~200 ℃卷取(CT),得到厚度为3.8 mm的热轧双相钢,其控轧控冷工艺参数如表2所示。将成品沿纵截面线切割制取金相试样,用体积分数为4%的硝酸酒精溶液浸蚀后进行组织观察,采用型号ZEISS显微镜进行OM观察和定量分析,采用Nova nano 400扫描电镜和JEM-2100F透射电镜进行精细结构分析,力学性能与n值采用WAW-500C型万能材料试验机测量,拉伸速度为2 mm/min,试样标距为50 mm。

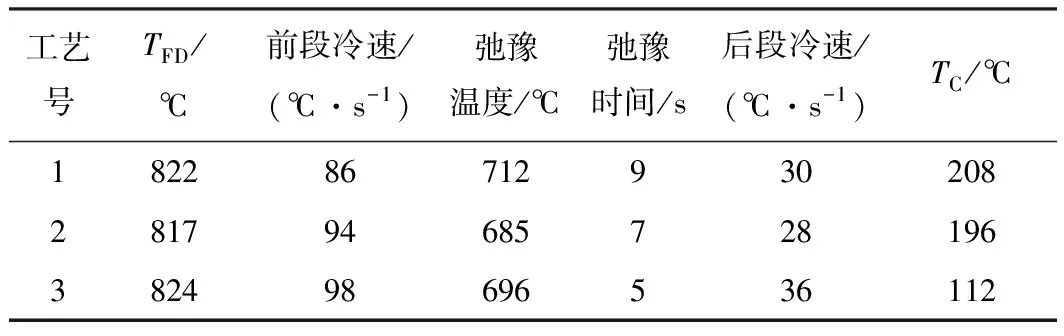

表2 试验钢的UFC-TMCP工艺参数

2 试验结果与分析

2.1 显微组织

不同控冷工艺处理试验钢的显微组织如图1所示,均为铁素体+马氏体的双相组织。其中,马氏体呈暗黑色弥散分布在铁素体基体上;铁素体呈白亮色,以多边形为主。经IPP软件对组织进行定量分析,1、2和3号样的铁素体平均晶粒尺寸分别为4.7、4.6和4.3 μm,体积分数分别为83.2%、81.8%和80.2%。即试验钢的铁素体体积分数约在82%,晶粒尺寸在4~5 μm。试样经两阶段控轧和超快冷后保留了大量的形变亚结构,这些形变亚结构在两相区弛豫时提供相变形核点,并促进相变过程中的原子扩散,有利于形成细小的铁素体。而且,当弛豫时间短、卷取温度低时,得到铁素体的晶粒尺寸与体积分数均有减小的趋势[8-9]。

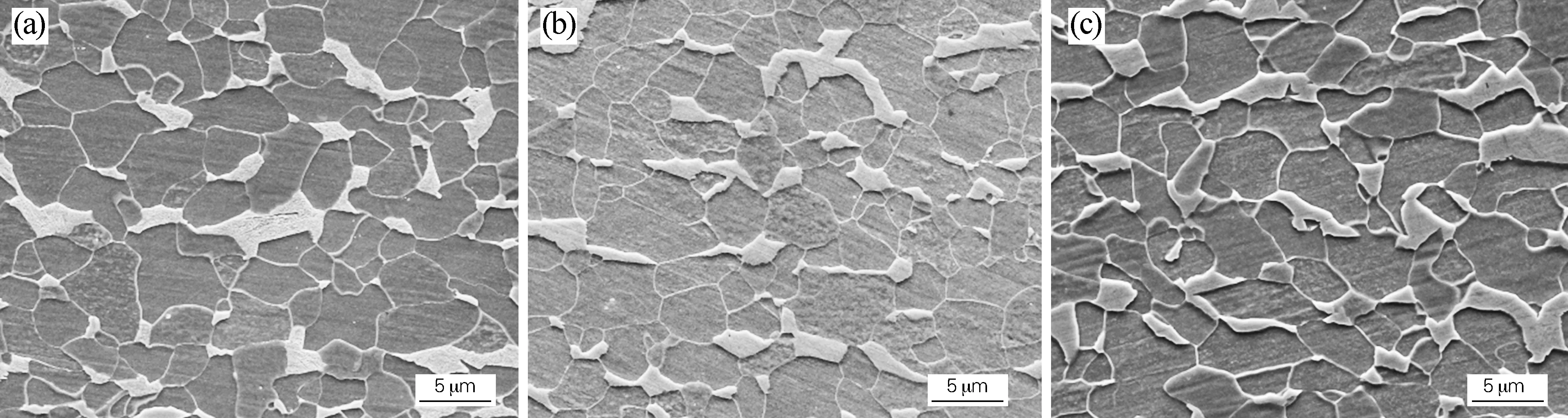

试验钢在析出铁素体后,水冷至卷取温度发生马氏体相变,得到的马氏体以条状为主,也存在岛状和片状马氏体,其体积分数约18%,扫描电镜组织如图2所示。由图2可知,马氏体板条边界不规则易发生扭曲,这是由于热轧大压下使奥氏体中产生了大量的高密度位错和亚晶界等形变亚结构,其晶格畸变程度大,这些形变亚结构的存在破坏了母相的均匀性,而马氏体相变是基于畸变的母相晶面和晶向,马氏体形核又为非均匀形核,通过超快冷积累的大量形变亚结构提高了相变所需的自由能,马氏体板条生长受到抑制,故易形成扭曲的马氏体板条。当弛豫时间短、卷取温度低时,得到的铁素体体积分数少,铁素体向过冷奥氏体中排碳也少,有利于提高Ms点,得到的马氏体体积分数多。

图2 不同控冷工艺下试验钢的SEM组织(a)工艺1;(b)工艺2;(c)工艺3Fig.2 SEM micrographs of the tested steel with different controlled cooling processes(a) process 1; (b) process 2; (c) process 3

2.2 力学性能

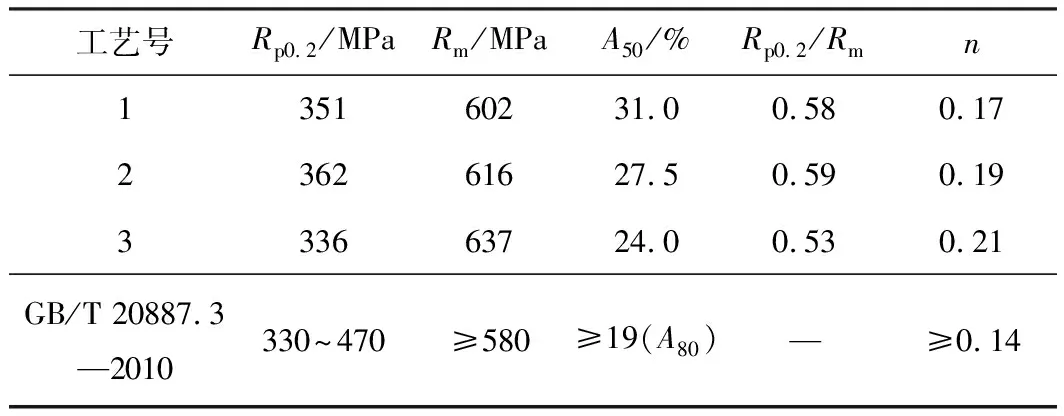

不同控冷工艺处理试验钢的力学性能如表3所示。由表3数据可知,随着弛豫时间的减少和卷取温度的降低,试验钢的抗拉强度由602 MPa增加至637 MPa,伸长率由31.0%减小至24.0%,屈强比为0.53~0.59,n值为0.17~0.21,即试验钢的力学性能均满足GB/T 20887.3—2010《汽车用高强度热连轧钢板及钢带》中DP600钢的要求。该控轧控冷工艺条件下,试验钢表现出较好的强韧性。较低的屈强比和较高的n值有利于提高钢的冷加工成形性能。

表3 不同控冷工艺下试验钢的力学性能

试验钢的应力-应变曲线如图3所示,曲线平滑,这是因为双相钢中的铁素体软相较多,其首先发生塑性变形,产生较多的可动位错,同时钢中含碳量较低,在变形过程没有碳原子对位错进行钉扎,呈现连续屈服,这有利于提高材料的深冲性能和n值[10]。其中,1号试样的弛豫时间长、卷取温度高,其塑性变形阶段最长,得到的伸长率最高为31.0%;3号试样的弛豫时间短、卷取温度低,其抵抗材料发生颈缩的能力最强,得到的n值最高。

图3 不同控冷工艺下试验钢的应力-应变曲线Fig.3 Stress-strain curves of the tested steel with different controlled cooling processes

图4 不同控冷工艺下试验钢的组织特征(a)工艺1;(b)工艺3Fig.4 Microstructure characteristics of the tested steel with different controlled cooling processes(a) process 1; (b) process 3

1号试样的卷取温度高、弛豫时间长,得到的铁素体体积分数最多,而铁素体作为软相承担了主要的塑性变形,得到的伸长率最高;由于热轧和超快冷保留了大量形变亚结构,这些形变亚结构在两相区析出铁素体过程中细化了铁素体晶粒,并通过TEM观察到较多的亚晶等亚结构(如图4(a)),使得试验钢具有较高的屈服强度,为351 MPa;钢中马氏体体积分数最少,而马氏体作为硬相起到强化作用,其抗拉强度最低,为602 MPa;马氏体相变过程中会挤压周围的铁素体,使铁素体中产生大量的可动位错,1号试样的马氏体较少,产生的可动位错密度低,得到的n值相对较低,为0.17[11-12]。

2号试样的卷取温度和1号试样相同,但弛豫时间要短,得到的铁素体体积分数和伸长率居中;由于2号试样中的铁素体平均晶粒尺寸较1号试样略小,由霍尔佩奇公式知,2号试样的屈服强度较1号试样高。

3号试样的卷取温度低、弛豫时间短,得到的铁素体体积分数最少,其伸长率也相对较低;尽管该试验钢得到的铁素体尺寸最小,但是低的卷取温度会使钢的析出减小,使得其屈服强度较低,为336 MPa,故试验钢中屈服强度应该是析出强化和细晶强化共同作用的结果;3号试样通过相变得到的马氏体体积分数最多,其抗拉强度最高,为637 MPa,马氏体相变膨胀使周围铁素体产生较高密度位错区(如图4(b)),得到的n值也最高,为0.21。考虑到低的卷取温度会增加潜在板形风险,且DP600钢的最低屈服强度为330 MPa,因此可将卷取温度设定为150 ℃以提高屈服强度;同时,9 s的弛豫时间降低了抗拉强度,故将弛豫时间设定为7 s。

3 结论

1) 通过超快冷技术,并应用细晶和亚结构强化等,得到600 MPa级热轧双相钢,其组织为铁素体和马氏体。

2) 随着弛豫时间的减少和卷取温度的降低,试验钢的抗拉强度由602 MPa增加至637 MPa,伸长率由31.0%减小至24.0%,屈强比为0.53~0.59,n值为0.17~0.21,表现出较好的强韧性。

3) 兼顾板形和性能,在大生产时可将卷取温度设定为150 ℃,弛豫时间设定为7 s。