热处理对EB铸锭直接轧制TC4合金板材组织和力学性能的影响

张浩泽, 王隽生, 宫鹏辉, 詹海艺, 王 凯

(1. 昆明理工大学 材料科学与工程学院, 云南 昆明 650093;2. 云南钛业股份有限公司, 云南 楚雄 651209;3. 西安建筑科技大学 冶金工程学院, 陕西 西安 710055)

Ti-6Al-4V(TC4)钛合金是一种α+β型两相钛合金,世界上生产的钛合金中50%以上是TC4钛合金,在航空、航天、船舶、医疗、体育器械等领域具有广泛的应用[1]。电子束冷床熔炼(Electron beam cold hearth melting,EBCHM,EB)是20世纪80年代发展起来的先进熔铸技术,具有除杂能力强、锭型多样、对原料适应强等优势[2-3],采用EB扁锭直接轧制合金板材,可省去开坯、锻造及相应的表面修磨工序,能够缩短生产工艺流程,降低合金板材的生产成本,被认为是一种重要的低成本生产工艺路线[4-5]。美国一些公司已经将该技术应用于TC4钛合金的熔铸,轧制出12.7~76.2 mm厚度的板材并应用于兵器领域,大幅降低了TC4钛合金板材的生产成本[6-8]。近年来各行业对低成本钛合金板材的需求越趋紧迫,电子束冷床炉(EB炉)熔铸TC4钛合金及其直接轧制技术得到了国内科研机构和企业高度重视,开展了大量基础研究工作。

钛合金的性能与其微观组织密切相关,不同热处理条件下的钛合金具有不同的微观结构,其力学性能与α相的含量和形态密切相关[9-11],大多数钛合金通过改变α相形态可以调节和控制强度、塑性和韧性关系,所以通过调整热处理工艺可以合理地改善TC4钛合金的微观组织和力学性能。但是目前国内外学者主要的研究方向集中于真空自耗电极电弧熔炼TC4钛合金的热处理工艺对组织和性能的影响,而对于EB炉熔铸TC4钛合金的热处理鲜有报道。

本文通过对EB炉熔铸的TC4钛合金扁锭不同火次轧制的板材进行退火处理,研究不同退火温度下的显微组织和力学性能变化规律,旨在完善EB铸锭直接轧制合金板材的低成本工艺技术体系,为低成本TC4钛合金板材的工业化生产提供经验数据和理论指导。

1 试验材料及方法

1.1 试验材料

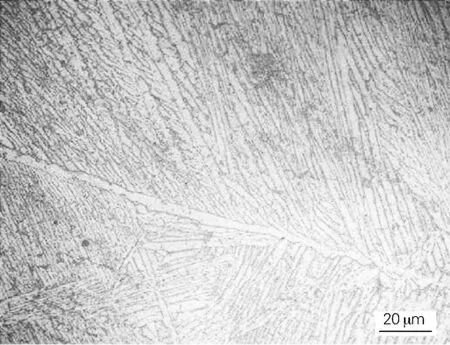

试验材料采用不同火次轧制的TC4钛合金板材。原始铸锭为EB炉熔铸的TC4钛合金扁锭,其截面尺寸为1250 mm×210 mm,显微组织为魏氏组织,如图1所示。在β相变点以下分3个火次来轧制不同厚度的板材,一火沿铸锭长度方向轧制,加热温度为950~970 ℃,二火换向轧制且方向与一火的垂直,加热温度为920~940 ℃,三火轧制方向与二火的相同,加热温度为920~940 ℃,单火次轧制变形量≥60%,3个火次轧制得到板材的厚度分别约为80、25和8 mm。

图1 EB炉熔铸TC4钛合金铸锭的显微组织Fig.1 Microstructure of the TC4 titanium alloy ingot melted by EB furnace

1.2 试验方法

从轧制得到的TC4合金板材上沿横向(TD方向)取样片开展热处理试验,热处理制度为随炉分别加热至750、780、810和840 ℃,保温1 h后随炉冷却。热处理后取金相试样和拉伸试样,拉伸试样直径为φ5 mm,测量标距为25 mm。金相试样采用HF∶HNO3∶H2O(体积比1∶3∶7)侵蚀液侵蚀,在OLYMPUS GX51光学显微镜和Gemini SEM 300场发射扫描电镜上进行显微组织观察;采用X射线衍射仪Cu靶分析物相;室温和400 ℃高温拉伸性能检测在Instron1251型万能试验机上进行,室温拉伸试验按照GB/T 228.1—2021《金属材料 拉伸试验 第1部分:室温试验方法》进行,高温拉伸试验按GB/T 228.2—2015《金属材料 拉伸试验 第2部分:高温试验方法》进行,力学性能取3个试样的平均值,对试样的拉伸断口形貌进行观察。

2 结果分析与讨论

2.1 显微组织

不同轧制火次所获得的TC4钛合金板材经过不同温度退火后的显微组织如图2所示。从图2(a)可以看出,一火轧制使得原始铸态组织得到较大程度的破碎,不同温度退火后合金的显微组织如图2(d, g, j, m)所示,以长棒状α相为主,同时存在少量的等轴α相和未破碎的片层α相,随退火温度的升高,α相发生再结晶,β相嵌入到碎断的片层α相中进而使其分离[12],受限于原始组织的破碎不充分,不同温度退火后等轴α相比例较低,通过提高退火温度仍未能明显提高。二火轧制后片层组织破碎较充分,显微组织如图2(b)所示,由短棒状α相、次生α相和β转变组织构成,与一火轧制相比,β相比例明显增加,这是由于在α+β两相区轧制后板材变薄,冷却速率加快,从而保留了较多的β相,随着退火温度的升高,显微组织演变如图2(e, h, k, n)所示,短棒状初生α相逐渐球化,次生α增粗变宽,α相比例增加。三火轧制后显微组织(见图2(c))的构成与二火轧制的相同,但初生α相等轴化程度进一步提高,短棒状α相完全消失,这可能是因为轧制过程中发生了显著的动态再结晶,随着退火温度的升高,不同退火温度下的显微组织如图2(f, i, l, o)所示,等轴α相晶粒在780 ℃开始逐渐长大,同时次生α相向等轴化演变,在840 ℃出现α晶粒合并长大。

图3为不同火次轧制板材在750 ℃和840 ℃退火后的微观组织。一火轧制板材随退火温度的升高微观组织变化不明显,β相始终以薄片层状存在于α晶粒之间,占比较小,初生α相始终具有较大的长宽比。二火、三火轧制板材β相比例明显增加,初生α相呈等轴状,随退火温度的升高,表现出相同的变化规律,即初生α相趋于球化,次生α相转变成小颗粒的等轴α相,β相转变成了多边形的颗粒状。

图3 不同轧制火次的TC4钛合金板材经750 ℃(a~c)和840 ℃(d~f)退火后的显微组织(a,d)一火轧制;(b,e)二火轧制;(c,f)三火轧制Fig.3 Microstructure of the TC4 titanium alloy plates with different rolling conditions annealed at 750 ℃(a-c) and 840 ℃(d-f)(a,d) single reheat rolling; (b,e) double reheat rolling; (c,f) triple reheat rolling

图4 不同温度退火后不同轧制火次的TC4钛合金板材的XRD图谱(a)一火轧制;(b)二火轧制;(c)三火轧制Fig.4 XRD patterns of the TC4 titanium alloy plates with different rolling conditions annealed at different temperatures(a) single reheat rolling; (b) double reheat rolling; (c) triple reheat rolling

2.2 XRD分析

图4为不同火次轧制TC4钛合金板材经不同温度退火后的XRD图谱。由于次生α(α′)相与初生α相晶体结构、点阵常数相近,衍射峰完全重合[13],所以在图谱上合并标记。图4(a)为一火轧制板材的XRD图谱,可以看出,在750 ℃退火后β相的(110)β衍射峰、α相的(100)α、(101)α和(201)α衍射峰强度增加,表明再结晶过程中发生了择优生长,随退火温度的升高,除了多角度的α相衍射峰,始终保留有(110)β衍射峰,表明各状态下合金为α+β两相组织。图4(b)为二火板材轧制态和经不同温度退火后的衍射图谱,β相的主衍射峰(110)β和(200)β同时出现,表明各温度退火后具有较多的β相,这与显微组织的检测结果相符合。三火轧制板材在750 ℃退火后(002)α衍射峰加强而(110)α减弱,此后随退火温度的升高,各衍射峰强度趋于稳定,这表明750 ℃退火不充分,待到较高温度实现完全再结晶时,α相排列将更加有序,部分晶体取向弱化;β相主衍射峰(110)β在810 ℃和840 ℃尖锐程度降低,可能与次生α相长大消耗了β相有关。

2.3 力学性能

2.3.1 室温性能

图5为不同火次轧制TC4钛合金板材经不同温度退火后的室温拉伸性能,可以看出,轧制火次显著影响合金的力学性能,除三火板材经840 ℃退火外,板材的抗拉强度(Rm)和屈服强度(Rp0.2)均呈现出随轧制火次的增加明显提高的趋势,二火、三火轧制板材相同退火条件下断后伸长率(A)和断面收缩率(Z)均高于一火板材。随着退火温度的升高,表现出以下规律:一火轧制板材的抗拉强度逐渐升高,在退火温度为810 ℃时达到最大后下降,塑性指标(A和Z)波动较大,伸长率不满足GB/T 3621—2007《钛及钛合金板材》中的要求(A≥10%);二火轧制板材的抗拉强度小幅上升,屈服强度和塑性指标小幅波动,在840 ℃退火后强度和塑性均较好;三火板材在810 ℃及以上温度退火后强度和塑性指标连续下降,三火板材在750 ℃退火后兼具较好的强度和塑性。

图5 经不同温度退火后不同轧制火次TC4钛合金板材的室温力学性能Fig.5 Room-temperature mechanical properties of the TC4 titanium alloy plates with different rolling conditions annealed at different temperatures(a) Rm; (b) Rp0.2; (c) A; (d) Z

一火轧制板材退火后强度和塑性整体较低,主要是因为显微组织没有得到充分破碎且不均匀,拉伸变形时协调能力差,容易引起应力集中并导致微裂纹产生,塑性较低,组织不均匀导致性能不稳定。随着退火温度的升高,一火轧制板材的强度呈上升趋势,再结晶程度增加,促进了破碎的片层α相的分离并形成新的小晶粒,进而增加了α/β相界面,使得强度提升[14],当退火温度为840 ℃时,次生α相粗化并出现连接,易引起沿晶断裂,导致板材抗拉强度降低。二火、三火轧制板材的强度和塑性较一火板材的明显升高,这主要因为板材显微组织随着变形量增加得到了有效破碎,同时发生动态再结晶,增加了等轴状初生α相的比例,通过细晶强化使得强度提升,等轴α相具有良好的相互协调能力,变形时会使应力均匀分布,使位错滑移在更多的晶粒内进行,变形能较快分散到各个晶粒内[15],因此合金塑性提高。文献[16]指出,钛合金室温强度与等轴组织的含量正相关,二火板材随着退火温度的升高,初生α相等轴化程度增加,因此强度相应增加。二火板材经不同温度退火后合金的屈服强度和塑性指标相当,这主要是因为试验选取的退火温度较低且间隔较小,二火板材经不同温度退火后显微组织变化不明显,冯秋元等[17]在研究TC4钛合金板材退火时发现相同的规律。三火轧制后显微组织完全球化,在810 ℃和840 ℃退火,加快了再结晶的速度,初生α相明显长大并相互连接。在相同体积内,晶粒越大意味着晶粒边界越少,而晶界可以阻碍滑移,晶界减少对强度不利。文献[12]分析认为,具有等轴组织的(α+β)钛合金的力学性能,主要决定于α晶粒的尺寸,其决定了滑移长度,因此随着α晶粒的长大,合金的屈服强度降低;晶粒长大超过一定程度,变形协调性就变差,互连的α晶粒易成为裂纹形核位置,裂纹容易通过互连的α晶粒而扩展,因此板材塑性降低。

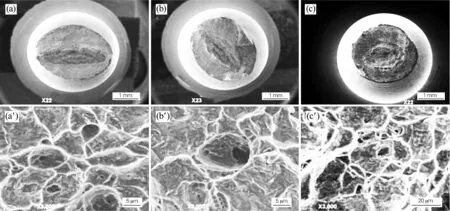

断口可以很好地反映合金断裂时的起因、方式和机制。同种材料通过断口的纤维区、放射区和剪切唇3个区域的大小和比例,可以大致确定试样力学性能的差异,放射区是裂纹快速扩展的区域,比例越小则拉伸变形时产生的塑性变形较大,材料的塑性越好,纤维区较大则材料的塑性较好[18]。图6(a~c)为板材退火后室温拉伸断口的宏观形貌,可以看到,室温拉伸断口呈暗灰色,具有明显的纤维区,一火板材纤维区有条状棱,二火板材纤维区具有弧形棱,三火板材纤维区具有圆周棱,3种板材放射区均较小,有明显的颈缩现象,表现出韧性断裂特征。图6(a′~c′)为板材退火后室温拉伸断口中心纤维区的微观形貌,一火轧制后在810 ℃退火后断口微观形貌呈大而深的等轴韧窝,大韧窝内分布着更小的韧窝(见图6(a′)),二火轧制和三火轧制退火后的断口微观形貌表现为大小不等的韧窝和撕裂棱,韧窝中有微小孔洞出现(见图6(b′, c′))。随着轧制火次的增加,韧窝逐渐减小增多,这主要是由于随着轧制火次的增加晶粒细化以及次生α相增多。

图6 经不同温度退火后不同轧制火次的TC4钛合金板材室温拉伸断口宏观(a~c)和微观(a′~c′)形貌(a,a′)一火轧制,810 ℃退火;(b,b′)二火轧制,840 ℃退火;(c,c′)三火轧制,750 ℃退火Fig.6 Macro(a-c) and micro(a′-c′) morphologies of room temperature tensile fracture of the TC4 titanium alloy plates with different rolling conditions annealed at different temperatures(a,a′) single reheat rolled, annealed at 810 ℃; (b,b′) double reheat rolled, annealed at 840 ℃; (c,c′) triple reheat rolled, annealed at 750 ℃

2.3.2 高温性能

不同轧制火次的TC4钛合金板材经不同温度退火后的400 ℃高温拉伸性能如图7所示,可以看出,高温抗拉强度均满足GB/T 3621—2007《钛及钛合金板材》中的要求(Rm≥540 MPa),轧制火次对板材高温抗拉强度的影响规律与室温的相同。一火板材高温抗拉强度随退火温度的升高而升高,在810 ℃达到最大值后下降,退火温度升高加快了再结晶的速率,提高了组织均匀性,过高的退火温度使次生α相粗化和连接,导致强度降低。二火板材在780 ℃及以上温度和三火板材在810 ℃及以下温度退火后强度仅小幅波动,主要是因为退火温度较低且间隔较小,对显微组织的影响不明显。三火板材在840 ℃退火后强度和塑性降低与室温的影响原因相同。高温拉伸塑性整体较室温的要高,这是因为温度升高后可开动的滑移系增加,有利于塑性变形。从室温和400 ℃拉伸结果总体来看,一火板材在810 ℃、二火板材在840 ℃、三火板材在750 ℃ 退火后,其强度和塑性均取得较好的配合。

图7 经不同温度退火后不同轧制火次的TC4钛合金板材400 ℃拉伸性能Fig.7 Tensile properties at 400 ℃ of the TC4 titanium alloy plates with different rolling conditions annealed at different temperatures(a) Rm; (b) A; (c) Z

图8 不同温度退火后不同轧制火次的TC4钛合金的400 ℃拉伸断口宏观(a~c)和微观(a′~c′)形貌(a,a′)一火轧制,810 ℃退火;(b,b′)二火轧制,840 ℃退火;(c,c′)三火轧制,750 ℃退火Fig.8 Macro(a-c) and micro(a′-c′) morphologies of tensile fracture at 400 ℃ of the TC4 titanium alloy with different rolling conditions annealed at different temperatures(a,a′) single reheat rolled, annealed at 810 ℃; (b,b′) double reheat rolled, annealed at 840 ℃; (c,c′) triple reheat rolled, annealed at 750 ℃

图8为板材400 ℃高温拉伸断口形貌,可以看出宏观断口呈典型的杯锥状,断口表面为暗灰色,存在较大的起伏,符合韧性断裂宏观特征。拉伸断口微观形貌呈较大的韧窝,这是塑性孔洞长大而引起的,韧窝越大越深,表明材料塑性变形能力越好,这与拉伸试验结果相符合。

2.4 讨论

钛合金退火是热处理工艺中应用最广的工艺方法,可使金属材料内部发生回复和再结晶等微观结构变化,从而改善性能。TC4钛合金再结晶转变开始温度约为750 ℃,纯钛的β相转变温度为882 ℃,本研究选取的退火温度在两者之间,文献[19]研究表明,在该温度区域进行普通退火,主要发生初生α相的粗化和含量增多,β转变组织含量减少,其中次生α相尺寸变大。晶粒长大的实质是相界迁移的结果,主要驱动力来源于界面能的降低,晶界扩散系数随温度升高呈指数关系增加。3个火次轧制板材初生α相的主要形态依次为长条状、短棒状和等轴状,长条状α相界面平直,长大驱动力小,随退火温度的升高,α相的生长不明显;而二火、三火轧制后组织破碎得到提升,初生α相界面具有较大的曲率变化,晶粒长大驱动力大,随退火温度的升高,晶界迁移速率增加,相应的二火板材初生α相发生等轴化转变,合金的强度提升,三火板材初生α相先有一定程度的等轴化,随退火温度的升高,初生α相显著长大导致力学性能下降。

3 结论

1) 对源于EB炉熔铸TC4钛合金3个火次轧制的板材经750、780、810和840 ℃退火处理,显微组织主要发生α相形态和大小的改变,通过提高退火温度未能明显改变一火板材初生α相的形态,二火、三火轧制后原始片层组织逐渐完全破碎,等轴状初生α相比例相应增加,随着退火温度的升高,二火板材的初生α相逐渐球化,三火板材的初生α相在780 ℃开始逐渐长大;二火、三火板材的次生α相随退火温度的升高呈现出增厚变宽的趋势。

2) 钛合金经室温和400 ℃高温拉伸试验后,力学性能结果表明,一火板材塑性指标波动较大,二火板材强度随退火温度的升高而整体增加,塑性小幅波动,三火板材在810 ℃及以上温度退火后强度和塑性指标连续下降;总体来看,一火板材经810 ℃、二火板材在840 ℃、三火板材在750 ℃退火后,获得了较好的强度和塑性匹配。

3) 合金板材断口宏观上都呈暗灰色,表面起伏较大,中心区域具有明显的撕裂现象,微观上为等轴韧窝及微孔,室温试样的韧窝随轧制火次的增加而减小,室温断裂机制和高温断裂机制都为典型的韧性断裂。