均热温度对不同成分980 MPa级高强钢组织和性能的影响

艾兵权, 邝 霜, 田秀刚, 杨 峰, 王玉慧, 逯志强, 王 朝, 郝 雷

(1. 唐山钢铁集团有限责任公司 技术中心, 河北 唐山 063000;2. 唐山钢铁集团有限责任公司 质量管理部, 河北 唐山 063000)

近年来,随着世界各国对汽车环保、安全与节能减排等方面法律法规的日益严苛,先进高强钢(Advanced high strength steel,AHSS)因其在汽车轻量化上的巨大优势得到了快速发展。980 MPa级冷轧高强双相钢作为先进高强钢的代表钢种,可显著提高汽车的安全碰撞能力和材料减薄后的整车刚性,轻量化效果好,正越来越多地用在整车车身上[1-5]。目前高强双相钢化学成分多是基于Si-Mn-Cr-Mo设计,在此基础上添加一定量的Nb、Ti细化晶粒合金元素,合金元素Mn、Cr、Mo的添加增加了高强双相钢的微合金成本。另外,980 MPa级双相钢Si含量普遍在0.4%(质量分数)以上,Si含量过高在后续热轧与退火过程中表面容易氧化,进而影响退火板的表面质量。Mn作为奥氏体元素,在钢中主要起固溶强化和降低马氏体转变温度Ms的作用,Ms点下降有利于获得更多的残留奥氏体,从而提升高强钢的塑性成形能力。目前高强双相钢的Mn含量集中在2.0%左右,对于具有更高锰含量设计的高强双相钢的研究较少[6-9]。

综上所述,本文设计了Mn含量在2.8%~2.9%之间,Si含量在0.6%左右,添加微合金元素Cr、Mo的钢,以及Si含量在0.2%左右,不添加Cr、Mo的钢,探究了不同退火均热温度下合金元素含量对980 MPa级双相钢组织与性能的影响。

1 试验材料及方法

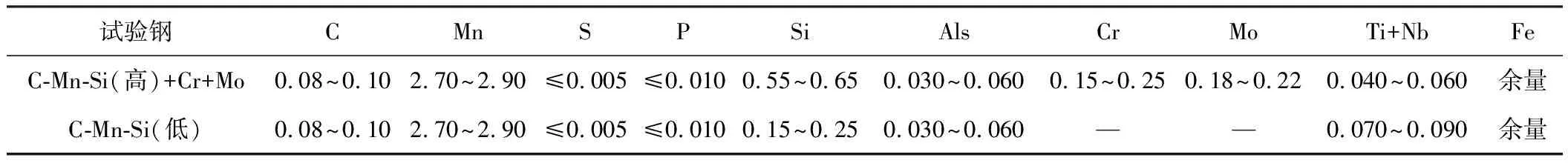

为了探究Cr、Mo、Si 3种合金元素对高强双相钢组织与性能的影响规律,设计了两种成分体系,即C-Mn-Si(高)+Cr+Mo钢和C-Mn-Si(低)钢,具体化学成分如表1所示。冷硬钢带制备工艺为中频感应炉冶炼-浇注-热轧-酸轧,其中热轧最终厚度为3.0 mm,酸轧压下率大于50%,最终得到厚度为1.4 mm 的冷硬钢带。

表1 试验钢的化学成分(质量分数,%)

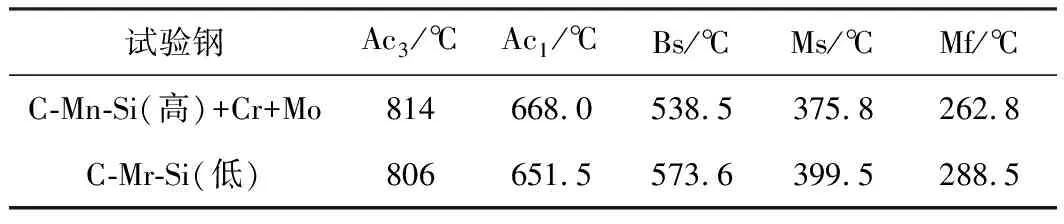

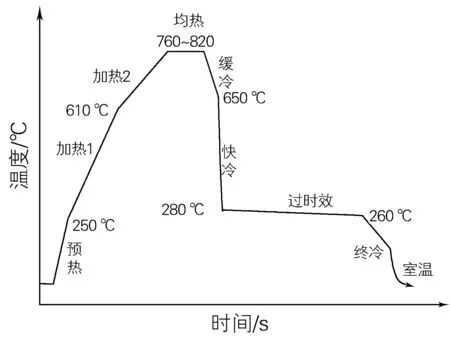

对所得冷硬钢带拟定退火工艺之前,采用Jmat-Pro相分析软件对不同成分试验钢相变点进行分析,从而为双相钢退火工艺的制定以及相关理论分析提供依据,相变点分析结果如表2所示。根据连退工艺特点,利用Gleeble-3500热模拟试验机对所得冷硬钢带进行连续退火热模拟试验,热模拟退火工艺如图1所示,重点研究了不同合金成分和均热温度对高强双相钢力学性能和组织的影响规律。对热模拟试样按GB/T 228.1—2010《金属材料 拉伸试验 第1部分:室温试验方法》沿轧制方向切取标距为50 mm的P5试样,并使用Zwick Roell/Z100拉伸试验机进行测试。沿轧制方向从热模拟钢板上切取金相试样,经镶嵌、打磨、抛光、4%(体积分数)硝酸酒精腐蚀后,使用OLYMPUS-PMG3光学显微镜进行显微组织观测,利用JSM-6510型扫描电镜进行显微形貌观察并利用其配备的EDS能谱仪进行微区成分分析。

表2 Jmat-Pro软件计算试验钢的相变点

图1 热模拟退火工艺Fig.1 Thermal simulated annealing process

2 试验结果及分析

2.1 均热温度对力学性能的影响

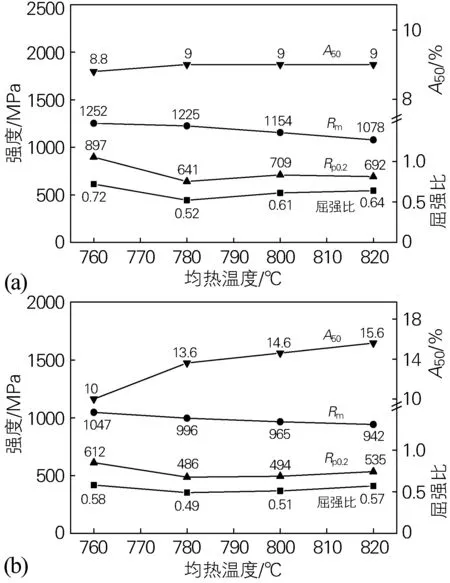

均热温度为退火的关键工艺,直接决定了奥氏体化程度和成分均匀性,合金元素含量则影响过冷奥氏体稳定性,进而影响双相钢中马氏体的含量。根据表2 中Jmat-Pro相变点分析结果,选取均热温度为760~820 ℃,温度间隔为20 ℃,其它工艺参数相同,如图1所示。图2为试验钢经不同均热温度退火后的拉伸性能。

图2 试验钢经不同均热温度退火后的拉伸性能(a)C-Mn-Si(高)+Cr+Mo钢;(b)C-Mn-Si(低)钢Fig.2 Tensile properties of the tested steels annealed at different soaking temperatures(a) C-Mn-Si(high)+Cr+Mo steel; (b) C-Mn-Si(low) steel

对于C-Mn-Si(高)+Cr+Mo钢而言,随着均热温度升高,抗拉强度Rm逐渐下降,规定塑性延伸强度Rp0.2总体呈下降趋势,断后伸长率A50稳定在9%左右,基本无变化,屈强比先降低后升高,780 ℃均热温度下可以得到力学性能满足GB/T 20564.2—2017《汽车用高强度冷连轧钢板及钢带 第2部分:双相钢》的980 MPa 级双相钢。对于C-Mn-Si(低)钢而言,随均热温度升高,抗拉强度Rm逐渐下降,规定塑性延伸强度Rp0.2总体呈下降趋势,断后伸长率A50呈逐渐上升趋势,屈强比先降低后升高,760 ℃均热温度下同样可得到力学性能满足GB/T 20564.2—2017的980 MPa级双相钢。

比较发现,相同均热温度下,C-Mn-Si(高)+Cr+Mo钢的抗拉强度Rm、规定塑性延伸强度Rp0.2及屈强比均大于C-Mn-Si(低)钢相应力学性能指标,断后伸长率A50则与之相反。这主要是因为C-Mn-Si(高)+Cr+Mo钢相对C-Mn-Si(低)钢添加了一定量的Cr、Mo合金元素,两类合金元素可以大大增强过冷奥氏体的稳定性和淬透性,热处理后可得到更多的马氏体相,从而导致C-Mn-Si(高)+Cr+Mo钢的抗拉强度Rm大于C-Mn-Si(低)钢。此外,C-Mn-Si(高)+Cr+Mo钢中马氏体相比例远大于C-Mn-Si(低)钢中马氏体相比例,文献[10]中指出,马氏体在双相钢中相比例较大时,规定塑性延伸强度Rp0.2将大幅增加。另C-Mn-Si(低)钢中由于未添加Cr、Mo合金元素,Si含量也低,过冷奥氏体稳定性远低于C-Mn-Si(高)+Cr+Mo钢,缓冷、快冷过程中更容易生成铁素体软相,且铁素体相中固溶了大量的Si、Cr合金元素,但固溶强化效果远小于马氏体相变强化效果,这解释了C-Mn-Si(高)+Cr+Mo钢的规定塑性延伸强度Rp0.2远大于C-Mn-Si(低)钢的原因。另外,对于C-Mn-Si(高)+Cr+Mo钢和C-Mn-Si(低)钢,抗拉强度Rm、规定塑性延伸强度Rp0.2均表现为随均热温度升高总体下降的趋势。根据表2,所选均热温度范围位于均热段的上部(820 ℃已处于奥氏体单相区),这意味着均热温度越高,奥氏体化程度及成分均匀性越高,但奥氏体中的C含量反而会相应降低(C含量一定)[11],即过冷奥氏体的稳定性会相应降低,从而导致快冷过程中得到马氏体量会相应减少,表现为C-Mn-Si(高)+Cr+Mo钢和C-Mn-Si(低)钢的抗拉强度Rm随均热温度升高逐渐下降。另外,C-Mn-Si(高)+Cr+Mo钢和C-Mn-Si(低)钢的规定塑性延伸强度Rp0.2随均热温度升高总体呈下降趋势的原因完全不同。对于C-Mn-Si(高)+Cr+Mo钢来说,奥氏体化程度增大的同时,如上所述,过冷奥氏体稳定性也相应降低,即快冷过程中得到马氏体的能力降低,马氏体含量的减少是导致C-Mn-Si(高)+Cr+Mo钢规定塑性延伸强度Rp0.2随均热温度升高总体呈下降趋势的原因。但对于C-Mn-Si(低)钢来说,如上所述均热温度升高导致了过冷奥氏体稳定性降低,缓冷段过程中容易生成先共析铁素体,由于先共析铁素体纯净度比低温均热段得到的再结晶铁素体纯净度高,即先共析铁素体中固溶合金元素量很少,几乎没有固溶强化。经不同均热温度退火后,可得到不同含量的先共析铁素体和再结晶铁素体共存的组织,两种不同类型铁素体量的组合比例可用来说明C-Mn-Si(低)钢的规定塑性延伸强度Rp0.2随均热温度升高总体呈下降规律的原因。

2.2 均热温度对组织的影响

由表2可知,C-Mn-Si(高)+Cr+Mo钢和C-Mn-Si(低)钢的差别主要在于Cr、Mo、Si 3种合金元素,合金元素差异直接影响铁-奥两相区温度区间、过冷奥氏体稳定性以及马氏体开始转变温度Ms,进一步影响C-Mn-Si(高)+Cr+Mo钢和C-Mn-Si(低)钢的显微组织。

图3 不同均热温度退火后C-Mn-Si(高)+Cr+Mo钢(a,b)和C-Mn-Si(低)钢(c,d)的显微组织Fig.3 Microstructure of the C-Mn-Si(high)+Cr+Mo steel(a, b) and C-Mn-Si(low) steel(c, d) annealed at different soaking temperatures(a,c) 760 ℃; (b,d) 820 ℃

图3为不同均热温度下试验钢的显微组织。可以看出,不同均热温度下,C-Mn-Si(高)+Cr+Mo钢的组织均为白色铁素体、灰色马氏体和少量黑色粒状贝氏体。区别在于均热温度高的铁素体(再结晶铁素体或先共析铁素体)尺寸比较细小、分布也较为弥散。参考表2,820 ℃处于奥氏体相变区,奥氏体程度最大,但由于试验钢中C含量一定,此时过冷奥氏体中C含量相应降低,即过冷奥氏体稳定性降低,热处理过程中缓冷段,奥氏体晶界处容易产生先共析铁素体,同时由于反应时间较短,先共析铁素体无法充分长大,从而表现为细小的铁素体晶粒。对于C-Mn-Si(低)钢,不同均热温度下,组织均为白色条带状铁素体、灰色马氏体和黑色粒状贝氏体。区别在于均热温度高的铁素体尺寸比较细小,含量略多一些。同样地,参考表2,820 ℃也处于奥氏体相变区,且该体系未添加Cr、Mo,过冷奥氏体稳定性较C-Mn-Si(高)+Cr+Mo钢更低,这意味着过冷奥氏体缓冷段奥氏体晶界处更容易产生更多的先共析铁素体。此外,相同均热温度下,C-Mn-Si(高)+Cr+Mo钢相比C-Mn-Si(低)钢已没有明显的轧制组织特征,且C-Mn-Si(高)+Cr+Mo钢最终组织中铁素体晶粒细小且含量少,马氏体含量明显高于C-Mn-Si(低)钢。这主要是因为,一方面C-Mn-Si(高)+Cr+Mo钢中Cr、Mo及高含量Si的存在,大大提高了过冷奥氏体稳定性,从而使得过冷奥氏体在经过缓冷段过程中不容易产生先共析铁素体或珠光体,经快冷段后容易生成更多的马氏体;另一方面,C-Mn-Si(高)+Cr+Mo钢中Nb+Ti总质量分数比C-Mn-Si(低)钢低0.03%~0.05%,Nb、Ti作为强碳化物元素,显著降低C在奥氏体中的扩散速度,Mn、Si则对C在奥氏体中的扩散速度影响不大,这意味着相同均热温度下,C-Mn-Si(高)+Cr+Mo钢再结晶程度和奥氏体化程度更高[11],因此相同的均热温度下,C-Mn-Si(高)+Cr+Mo钢组织表现为晶粒细小的铁素体和更多的马氏体相。

图4为C-Mn-Si(高)+Cr+Mo钢和C-Mn-Si(低)钢在不同均热温度下的扫描电镜照片。可以看出,C-Mn-Si(高)+Cr+Mo钢在不同均热温度下,组织均为铁素体、岛状马氏体和少量贝氏体组成,区别在于均热温度高,铁素体晶粒细小且数量较多,表现为凹凸不平的形貌,马氏体含量相应少一些,贝氏体呈针状或团簇状。C-Mn-Si(低)钢在不同均热温度下的组织均为铁素体、马氏体、少量的贝氏体和残留奥氏体组成,区别在于均热温度高铁素体晶粒细化,轧制特征不明显,马氏体含量少,贝氏体呈粒状且量较少。亮白色条状组织为残留奥氏体,这种亮白色的特征主要是因为Mn的局部富集导致[12-13]。相同均热温度下,C-Mn-Si(高)+Cr+Mo钢的马氏体含量明显高于C-Mn-Si(低)钢,这进一步验证了前述力学性能规律。

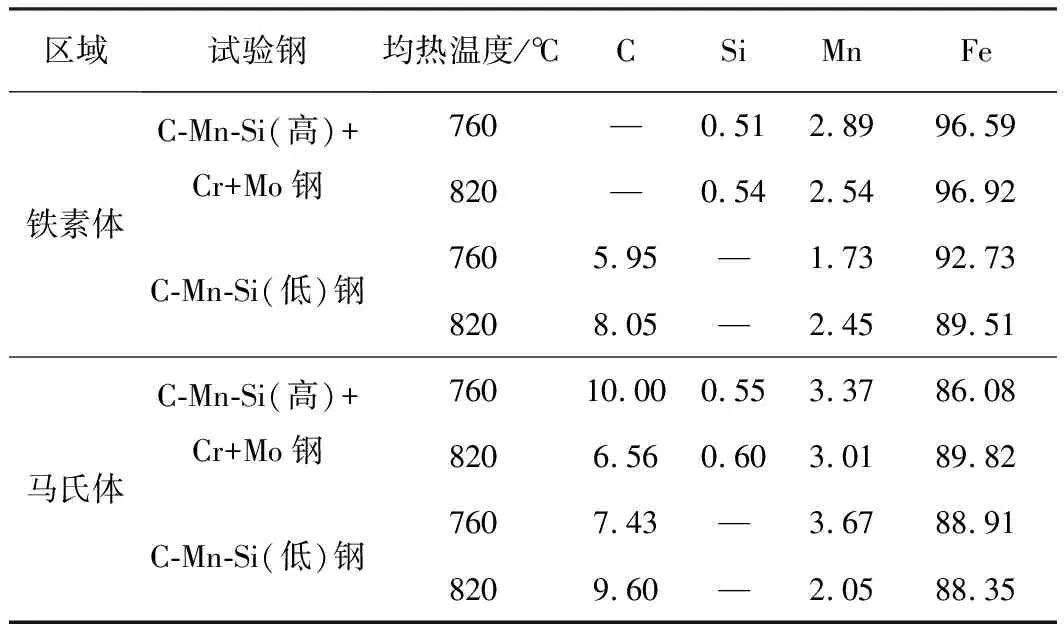

此外,对图4中的铁素体、马氏体区域进行能谱分析,结果见表3。由表3可以看出,C-Mn-Si(高)+Cr+Mo钢中铁素体固溶了大量的Si、Mn,而C-Mn-Si(低)钢中铁素体相由于Si含量较少,纯净化铁素体作用比较弱,能谱分析检测到了大量的C,Mn含量也低一些,这使得C-Mn-Si(低)钢中铁素体相因间隙与置换两种固溶强化作用下强度大幅提升,而C-Mn-Si(高)+Cr+Mo钢中主要是相变强化起主导作用。C-Mn-Si(高)+Cr+Mo钢和C-Mn-Si(低)钢中马氏体区域能谱分析均检测到了大量的C、Mn,区别在于C-Mn-Si(低)钢成分中未检测到Si,这意味着C-Mn-Si(高)+Cr+Mo钢的过冷奥氏体更加稳定,快冷后也更容易生成更多的马氏体,且生成的马氏体中由于原过冷奥氏体中C和Mn来不及扩散而大量固溶在马氏体相中。

表3 试验钢中铁素体和马氏体的能谱分析(质量分数,%)

3 结论

1) 其他退火参数相同,低C高Mn成分前提下,添加合金元素Cr、Mo及高Si含量的C-Mn-Si(高)+Cr+Mo钢和不添加合金元素Cr、Mo及低Si含量的C-Mn-Si(低)钢经760、780 ℃均热段保温可得到力学性能满足要求的980 MPa级双相钢。

2) 相同均热温度下,C-Mn-Si(高)+Cr+Mo钢的抗拉强度Rm远大于C-Mn-Si(低)钢,主要是因为C-Mn-Si(高)+Cr+Mo钢相对C-Mn-Si(低)钢添加了一定量的Cr、Mo合金元素,可以大大增强过冷奥氏体的稳定性和淬透性,热处理后可得到更多的马氏体相;同样地,相同均热温度下,C-Mn-Si(高)+Cr+Mo钢的规定塑性延伸强度Rp0.2远大于C-Mn-Si(低)钢的原因则是因为C-Mn-Si(高)+Cr+Mo钢中马氏体相比例远大于C-Mn-Si(低)钢,马氏体相比例较大时,可大大提升其规定塑性延伸强度Rp0.2。

3) 对于C-Mn-Si(高)+Cr+Mo钢和C-Mn-Si(低)钢,抗拉强度Rm、规定塑性延伸强度Rp0.2均随均热温度升高呈总体下降趋势。由于均热温度升高导致奥氏体中C含量降低,影响过冷奥氏体稳定性,从而影响快冷后得到的马氏体量,这解释了C-Mn-Si(高)+Cr+Mo钢和C-Mn-Si(低)钢的抗拉强度Rm随均热温度升高总体下降的原因;C-Mn-Si(高)+Cr+Mo钢规定塑性延伸强度Rp0.2随均热温度升高总体下降的原因与上述原因一致,但C-Mn-Si(低)钢规定塑性延伸强度Rp0.2随均热温度升高总体下降的原因则是过冷奥氏体稳定性降低于缓冷段生成的先共析铁素体和再结晶铁素体两相间的综合作用。

4) C-Mn-Si(高)+Cr+Mo钢退火组织均为铁素体、岛状马氏体和少量贝氏体;C-Mn-Si(低)钢退火组织均为铁素体、马氏体、少量的贝氏体和残留奥氏体。C-Mn-Si(高)+Cr+Mo钢和C-Mn-Si(低)钢组织差异本质上是Cr、Mo和Si 3种合金元素的含量差异影响过冷奥氏体稳定性引起的。