立式螺旋搅拌磨磨矿介质球运动特性仿真分析

李留政,程 波,刘 俊,薛玉君,4

1河南科技大学机电工程学院 河南洛阳 471003

2河南省机械设计及传动系统重点实验室 河南洛阳 471039

3洛阳矿山机械工程设计研究院有限责任公司 河南洛阳 471039

4矿山重型装备国家重点实验室 河南洛阳 471039

立 式螺旋搅拌磨是粉磨行业的主要设备,尤其在细磨或超细磨方面具有显著优势[1-2]。磨矿过程中,钢球作为磨矿介质,其运动行为直接影响磨矿效果,为此许多研究人员开展了大量研究。P.W.Cleary 等人[3-4]应用离散单元法研究了艾萨磨机内介质球的运动和碰撞行为,提出了力系平衡的概念。M.Sinnott 等人[5-6]应用离散元仿真软件 (EDEM) 对具有螺旋搅拌器和棒形搅拌器的立式螺旋搅拌磨进行了介质运动、能量利用率和分布、碰撞、流场结构、衬板应力及磨损、混合与输送等仿真研究。刘志伟[7]综合考虑了多个因素研究磨机磨矿效率的影响。王学东等人[8]对 JM-1800 型立式螺旋搅拌磨机进行了试验,研究了关键参数对磨机磨矿效率的影响。邵冬冬[9]以 CTM-5.5 型半工业化立式螺旋搅拌磨机为研究对象,通过分析磨机磨矿效果来对工艺和结构参数进行优化。母福生等人[10]针对立式螺旋搅拌磨机内介质运动比较复杂的情况,综合考虑多个因素,利用三维离散元法分析磨机内介质球的运动情况。王鑫等人[11]运用离散单元法对立式螺旋搅拌磨进行数值模拟,研究了磨机筒体内介质的运动规律以及磨机内的能量耗散情况。桑艳伟[12]采用离散单元法对立磨机进行数值模拟,研究了介质球在磨机内的详细运动规律。

进行粉磨作业时,立式螺旋搅拌磨机内部介质球运动较为复杂,影响粉磨效果的因素众多。螺旋升角、螺旋搅拌器转速及介质球填充率是影响立式搅拌磨机内部运动状态的主要因素,但相关研究相对较少。为此,笔者利用立式螺旋搅拌试验磨机,运用离散单元法对立式螺旋搅拌试验磨机进行仿真,研究立式螺旋搅拌磨工作过程中关键参数对磨机内介质球运动的影响,为立式螺旋搅拌磨的设计选型提供参考。

1 立式螺旋搅拌磨工作原理

立式螺旋搅拌磨机可采取干法研磨和湿法研磨 2种方式,目前大多以湿法为主。立式螺旋搅拌磨机湿法研磨时筒体内部包括水、研磨介质球和矿料,其结构和工作原理如图 1 所示。

立式螺旋搅拌磨开始工作时,电动机旋转经过减速器减速带动搅拌器旋转,在螺旋搅拌器的叶片旋转带动下,矿料和介质球做自转和螺旋上升运动。从底部上升过程中会经过研磨区和分级区,在研磨区内由于受到剪切力及摩擦力的作用,矿料颗粒被有效粉磨;随着矿料和介质球上升到自由区,此时主要受到离心力和重力的作用,在研磨区研磨的矿料达到所要求的粒度时,就会从出料口排出,没有达到要求的矿料和介质球在重力和离心力的作用下继续螺旋下降,进行再次研磨。在这样的粉磨循环模式下,达到产品粒度要求的矿料被及时排出。

2 立式螺旋搅拌试验磨机建模及仿真

立式螺旋搅拌试验磨机的结构及部分参数如图 2所示,H表示磨机高度,为 1 000 mm;h表示螺旋高度,为 800 mm;d表示搅拌轴直径,为 40 mm;D表示螺旋搅拌器外径,为 280 mm;D1表示磨机筒体内径,为 376 mm;α为螺旋升角。

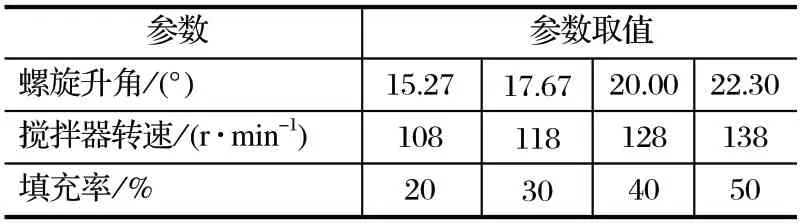

采用离散元仿真软件 EDEM,通过改变螺旋升角、搅拌器转速、介质球填充率等不同参数对试验磨机进行仿真,仿真参数如表 1 所列。当螺旋导程为 240、280、320、360 mm 时,螺旋升角α分别为15.27°、17.67°、20.00°、22.30°。

表1 仿真参数Tab.1 Simulation parameters

磨机磨矿仿真主要有以下 4个步骤:①在Creator 部分设置介质球和磨机材料参数、介质球大小及接触参数;② 导入磨机三维模型,设置搅拌器的转速、方向及开始运动的时间;③设置颗粒生成方式、生成总质量及生成时间;④ 在 Simulator 里设置仿真步长及仿真时间,开始仿真。

本文设置的介质球大小为 12 mm,密度为 7 850 kg/m3,介质球之间及介质球与磨机之间的恢复系数、滚动摩擦因数、静摩擦因数分别为 0.70、0.01 及0.20,以动态方式生成颗粒总质量为 150 kg,生成时间为 4 s,生成之后搅拌器开始运动,总的仿真时间为 10 s。仿真可以得到介质球速度、介质球碰撞力、介质球碰撞次数等数值,其中介质球速度如图 3 所示。

3 介质球运动仿真分析

3.1 介质球速度

(1) 螺旋升角对介质球速度的影响 在螺旋搅拌器转速为 128 r/min,介质球填充率为 30% 时,不同螺旋升角下介质球速度随介质球径向距离的变化如图 4 所示。可以看出,不同螺旋升角下的介质球速度在上升区 (搅拌器螺旋叶片之间的区域) 都随着径向距离的增加而逐渐变大,在环形区 (搅拌器边缘处到筒壁之间的区域) 又迅速减小。在相同径向距离处,当螺旋升角为 17.67°,即螺旋导程为 280 mm 时,介质球速度最大。

(2) 转速对介质球速度的影响 在搅拌器螺旋升角为 20.00°,介质球填充率为 30% 时,不同搅拌器转速下介质球速度随介质球径向距离的变化如图 5所示。可以看出,在不同转速下,介质球速度在上升区都随着径向距离的增加而增加,在搅拌器边缘处达到最大,然后在环形区内由于受到介质球重力的影响,介质球速度开始下降。在相同径向距离处,搅拌器转速越大,角速度也越大,介质球速度就越大。

(3) 介质球填充率对介质球速度的影响 在搅拌器螺旋升角为 20.00°,搅拌器转速为 128 r/min时,不同介质球填充率下介质球速度随径向距离的变化如图 6 所示。可以看出,不同介质球填充率下介质球速度变化趋势相同,都是在上升区随着径向距离的增加而逐渐增加,在搅拌器边缘处达到最大,然后在环形区内快速下降。另外,在相同径向距离处,不同介质球填充率的速度相差不大,尤其是介质球填充率为 30%、40% 及 50% 时,介质球速度几乎相同,这说明过高的介质球填充率对介质球速度影响不大。

3.2 介质球碰撞力

(1) 螺旋升角对介质球碰撞力的影响 在螺旋搅拌器转速为 128 r/min,介质球填充率为 30% 时,不同螺旋升角下磨机内介质球碰撞产生的平均法向力和平均切向力变化情况如图 7 所示。可以看出,平均法向力和平均切向力在螺旋升角为 17.67°时达到最大值,此时磨机内介质球的平均单次碰撞力度最大。平均法向力越大,矿料越容易破碎;平均切向力越大,矿料越容易研磨。

(2) 转速对介质球碰撞力的影响 在搅拌器螺旋升角为 20.00°,介质球填充率为 30% 时,不同螺旋搅拌器转速下磨机内介质球碰撞产生的平均法向力和平均切向力变化情况如图 8 所示。由图 8 可知,随着搅拌器转速的增加,角速度也会增加,导致搅拌器带动介质球的速度增加,平均法向力和平均切向力均升高,介质球平均单次产生的碰撞力度随之变大。

(3) 填充率对介质球碰撞力的影响 在搅拌器螺旋升角为 20.00°,搅拌器转速为 128 r/min时,不同介质球填充率下磨机内介质球碰撞产生的平均法向力和平均切向力的变化情况如图 9 所示。可以看出,随着介质球填充率的增加,介质球受到的重力及摩擦力阻碍介质球的碰撞及研磨,导致介质球之间的平均法向力和平均切向力均减小,单次碰撞力度降低。

3.3 介质球碰撞次数

(1) 螺旋升角对介质球碰撞次数的影响 在螺旋搅拌器转速为 128 r/min,介质球填充率为 30%时,搅拌器螺旋升角对每秒介质球总碰撞次数的影响如图 10 所示。可以看出,随着搅拌器螺旋升角的增大,单位时间内介质球碰撞次数先减少后略微增加,在搅拌器螺旋升角为 17.67°时,碰撞次数最少。

(2) 转速对介质球碰撞次数的影响 在搅拌器螺旋升角为 20.00°,介质球填充率为 30% 时,搅拌器转速对介质球总碰撞次数的影响如图 11 所示。可以看出,随着搅拌器转速的增加,每秒介质球总的碰撞次数略有下降,这是由于转速增加使介质球的离心力变大,导致介质球向筒壁处运动,并在筒体处发生堆积。

(3) 填充率对介质球碰撞次数的影响 在搅拌器螺旋升角为 20.00°,搅拌器转速为 128 r/min 时,不同介质球填充率下介质球总碰撞次数变化情况如图12 所示。可以看出,随着介质球填充率的增加,螺旋搅拌器带动更多的介质球参与运动,单位时间内介质球总的碰撞次数呈现逐渐增加的趋势。

4 结论

(1) 介质球速度与搅拌器转速及介质球所处位置的关系较大,与介质球填充率及搅拌器螺旋升角关系较小。搅拌器转速越大,介质球速度也越大,介质球速度在螺旋搅拌器边缘处达到最大。

(2) 介质球碰撞力与搅拌器转速、介质球填充率和搅拌器螺旋升角密切相关。搅拌器转速越大时,介质球碰撞力越大;介质球填充率越大时,介质球碰撞力反而越小;搅拌器螺旋升角为 17.67°时,碰撞力达到最大值。

(3) 介质球的碰撞次数与介质球填充率的大小有着紧密的关系,与搅拌器螺旋升角及搅拌器转速的关系不大。当介质球填充率增大时,介质球的碰撞次数呈线性快速增加。