十五烷微胶囊潜热型功能流体的制备及其性能

常洋珲,孙志高

(苏州科技大学环境科学与工程学院,江苏 苏州 215009)

由于热交换设备的传热强度和负荷逐渐增加,传统的传热工质已经很难满足继续提高热交换效率和能源利用率的需求[1-3]。潜热型功能流体(LHFF)的出现引起众多研究者的关注,它是指在基液中添加相变材料以提高流体储热能力的流体。与传统单相流体相比,LHFF 具有更大的储热和热交换能力。潜热型功能流体包括相变乳液、相变微乳液和相变微胶囊悬浮液等类型[4-6]。直接将相变材料制成相变乳液或相变微乳液有稳定性差和黏度大等缺点。将相变微胶囊分散在基液中,可以提高基液的蓄冷能力,其黏度远低于相变微乳液。另外,相变微胶囊悬浮液还可以避免相变材料的泄漏和腐蚀,可以通过改性微胶囊的壁材获得更高的导热率[7-9]。

近年来,已有部分学者对相变微胶囊悬浮液展开了研究。Fang 等[10]采用超声辅助细乳液原位聚合法制备了一种新型聚苯乙烯/正十四烷复合纳米微胶囊及其相变潜热功能流体。冻融循环试验表明十四烷微胶囊潜热型功能流体具有良好的机械稳定性,黏度适中,在基液中仅有少量微胶囊破损。Fu等[11]使用十四烷-聚苯乙烯微胶囊和SiO2改性的微胶囊,分别制备了潜热型功能流体,改性后的潜热型功能流体比热容增加了8.4%,导热率增加了4%。Karaipekli 等[12]采用微乳液聚合法制备了聚苯乙烯-甲基丙烯酸共聚物壁材包裹的癸酸纳米微胶囊,并将其制备成功能流体,使用表面官能化的纳米微胶囊对提高流体的稳定性、导热性和比热容具有显著的潜力。目前,潜热功能流体通常采用乳化剂将微胶囊分散于基液中。由于微胶囊的密度与水相差较大,常常需要添加大量的分散剂。寻找与微胶囊密度相近的基液是分散微胶囊、制备潜热功能流体的有效方法。

为了得到具有高储热性能的相变微胶囊悬浮液,微胶囊的制备至关重要。相变材料的微胶囊化方法包括原位聚合法、界面聚合法和乳液聚合法等,其中原位聚合法因其原理简单和合成效率高成为主流的制备方法[13-15]。原位聚合法制备微胶囊主要包括预聚、乳化和聚合三个步骤,其中升温速率、聚合pH 值和聚合转速等因素均会影响微胶囊的制备[16-18]。张瑾等[19]以十八烷为芯材,采用原位聚合法制备了脲醛树脂微胶囊,其平均粒径为3.4 μm,相变焓达到91.5 J/g。王信刚等[20]制备了癸酸-脲醛树脂相变微胶囊,采用正交实验分析了乳化剂用量,均质速率和固化剂含量对微胶囊的影响,得到了最佳制备条件,包裹率达到69.7%。倪卓等[21]采用原位聚合法制备了以碳纳米管-硬脂酸丁酯为芯材,脲醛树脂为壁材的相变微胶囊,碳纳米管在芯材中分布均匀,提高了微胶囊的相变潜热和导热率,包裹率达到61.1%。在相变材料的选取方面,需要其具有无毒、无腐蚀性、相变潜热大和具有合适的相变温度等特点。无机相变蓄冷材料在相变过程中通常伴随着过冷度大、相分离和腐蚀性等问题的产生。有机相变材料主要包括脂肪酸、脂肪醇和烷烃等,其中烷烃具有较大的相变潜热和较低的过冷度。微胶囊的芯材选择需要根据其用途决定,十五烷的相变温度与空调冷冻水的温度范围(5~12 ℃)一致,且具有较高的相变潜热,本工作选用十五烷作为微胶囊的芯材。

本工作采用原位聚合法制备了一系列十五烷-脲醛树脂微胶囊。研究了升温速率、聚合pH 值和聚合转速对微胶囊制备的影响,分析得到了微胶囊的最佳制备条件。将十五烷微胶囊分散于不同质量分数的乙醇溶液中,得到稳定的潜热型功能流体,并研究了温度和微胶囊添加量对潜热型功能流体性能的影响。

1 实 验

1.1 原材料与实验仪器

在制备十五烷微胶囊的过程中,采用甲醛和尿素合成脲醛树脂壁材,缩聚过程滴加冰乙酸溶液调节体系pH值,并添加间苯二酚和氯化铵用以增加壁材的交联度。合成过程中所需的材料信息见表1。

表1 实验材料信息Table 1 lmformations of Experimental materials

微胶囊合成和性能检测过程中所需的仪器包括数控超声波清洗器、扫描电子显微镜、干燥箱、酸度计等,具体见表2。

表2 实验仪器信息Table 2 lmformations of Experimental instrument

1.2 微胶囊的制备

十五烷微胶囊的合成过程如图1所示,其具体制备过程为:首先将2.50 g尿素,6.75 g甲醛溶液(37%)和10 mL 去离子水添加至烧杯内混合,添加2 滴三乙醇胺使得溶液pH 值为8~9。将溶液转移至三口烧瓶中,在65 ℃水浴加热的条件下,采用电动搅拌器以500 r/min 搅拌60 min 后得到脲醛树脂预聚体。称取0.12 g SDS溶解于100 mL去离子水中,将10 g十五烷添加至上述溶液中,随后采用高速均质乳化机以5500 r/min 的速度搅拌溶液10 min得到十五烷乳液。然后将十五烷乳液转移至三口烧瓶中,采用电动搅拌器以一定的转速不断搅拌溶液,随后将制备得到的脲醛树脂预聚体缓慢滴加至乳液中。再称取0.25 g间苯二酚和0.25 g氯化铵溶解于10 g去离子水中后缓慢滴加至溶液中,随后将5%的冰乙酸缓慢滴加至溶液中,调节溶液的pH 值。最后利用恒温水槽以一定的升温速率将溶液从室温升高至60 ℃,并在该温度下反应2 h。反应完成后,采用石油醚、乙醇和去离子水冲洗抽滤三次,随后经烘干机干燥5 h后回收,得到干燥的十五烷-脲醛树脂微胶囊。实验研究了升温速率、聚合pH值和聚合转速对微胶囊的影响,实验体系见表3。

图1 十五烷微胶囊的合成原理图Fig.1 Synthesis principle diagram of pentadecane microcapsule

表3 原位聚合法制备十五烷微胶囊的合成参数表Table 3 Synthetic parameters of pentadecane microcapsules prepared by in situ polymerization

1.3 潜热型功能流体的制备

十五烷微胶囊潜热型功能流体的制备是通过改变基液中水和无水乙醇的质量比来确定最佳的基液配比。首先制备了无水乙醇质量分数为0%、20%、40%、60%、80%和100%的水溶液,然后添加质量分数为10%十五烷微胶囊。将上述制备得到的潜热型功能流体放于试管中静置24 h,其静置稳定性测试结果见图2。静置实验24 h,流体均出现分层,其中乙醇质量分数为40%和60%的样品表现出微胶囊的悬浮现象,而质量分数为80%的样品呈现出沉淀现象。因此,可以判断十五烷微胶囊潜热型功能流体的最佳基液配比在无水乙醇质量分数为60%~80%。

图2 0%~100%的样品静置24 h后的分层情况Fig.2 Stratification of 0%-100%samples after standing for 24 h

采用质量分数在60%~80%之间制备了11 个样品(图3)。静置24 h 后,可以观察到无水乙醇质量分数为68%、70%和72%的样品在静置24 h 后分层现象不明显,其中无水乙醇质量分数为70%的样品稳定性优异。因此,70%为十五烷微胶囊潜热型功能流体最佳的基液配比。

图3 60%~80%的样品静置24 h后的分层情况Fig.3 Stratification of 60%-80%samples after standing for 24 h

2 结果与讨论

2.1 微胶囊制备

2.1.1 升温速率对微胶囊制备的影响

升温速率是影响微胶囊制备反应速率的主要因素之一,图4为采用Quanta FEG 250型扫描电子显微镜观察到的微胶囊表面形貌。利用Mastersizer 3000 型激光粒度仪测量了微胶囊的粒径,结果见图5。十五烷微胶囊在1 ℃/min 的升温速率下,形貌优异,分散性良好,平均粒径为50.0 μm。当升温速率降到0.8 ℃/min时,体系反应速率降低,生成光滑纳米壳层的时间随之增加。由于SDS 对酸性环境敏感,随着反应速率的降低,导致乳液的稳定性受到影响,乳液粒径增加,致使微胶囊的平均粒径增加至72.9 μm,呈现出凹陷、破裂、形貌不规则和大量UF 颗粒粘附的现象。相对的,随着升温速率增加至1.4 ℃/min,脲醛树脂预聚体缩聚过程加快,期间迅速生成大量的甲酸和乙酸,导致体系酸度的快速下降,反应速度不断增加。UF 纳米粒子迅速聚合生成微米级UF颗粒沉积在微胶囊表面,造成大量UF 颗粒沉积与团聚的现象。甲酸和乙酸会影响微胶囊的制备,但由于微胶囊制备完成后需要经过抽滤、洗涤和烘干,因此实际得到的微胶囊不存在甲酸和乙酸的残留。随着升温速率的增加,乳液稳定性未受影响,芯材表面的纳米壳层迅速生成,使得微胶囊的平均粒径减小至35.8 μm。因此,制备十五烷微胶囊的最佳升温速率为1.0 ℃/min。

图4 不同升温速率下十五烷微胶囊的SEM图像Fig.4 SEM images of pentadecane microcapsules at different heating rates

图5 不同升温速率下十五烷微胶囊的粒径分布Fig.5 Particle size distribution of pentadecane microcapsules at different heating rates

2.1.2 聚合pH值对微胶囊制备的影响

样品T2、T4和T5的SEM测试结果见图6,微胶囊在不同聚合pH 值下的粒径分布见图7。当聚合pH=3.0 时,较低的聚合pH 值会导致反应速度过快,UF纳米粒子快速自聚形成微米级UF颗粒,进而导致团聚及UF 颗粒的杂乱沉积。微胶囊表面呈现出UF 颗粒大量沉积和严重团聚的现象,其平均粒径为56.2 μm。当聚合pH=4.0 时,微胶囊的球形形状不明显,团聚现象严重,大量UF 颗粒附着在表面且产生明显的破裂,其粒径增加至74.7 μm。该现象的产生是由于较高的聚合pH值使得反应速度放缓,芯材表面的纳米壳层在剪切应力下发生破裂,导致团聚、破裂和UF 颗粒过量不规则沉积的问题,且平均粒径也随之增加。当聚合pH=3.5 时,十五烷微胶囊表面光滑,球形明显,分散性好,经抽滤烘干后无渗漏现象,稳定性优异,平均粒径为50.0 μm。因此,聚合pH=3.5 为制备十五烷微胶囊的优选制备条件。

图6 不同聚合pH值下十五烷微胶囊的SEM图像Fig.6 SEM images of pentadecane microcapsules at different polymerization pH values

图7 不同聚合pH值下十五烷微胶囊的粒径分布图Fig.7 Particle size of pentadecane microcapsules at different polymerization pH values

2.1.3 聚合转速对微胶囊制备的影响

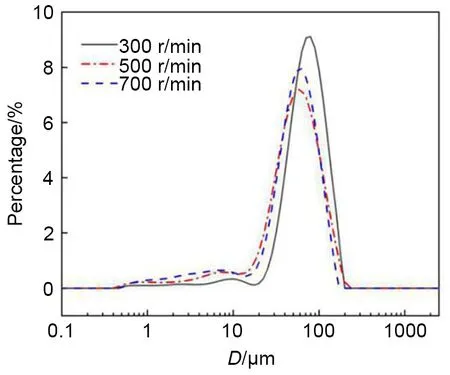

在微胶囊缩聚的过程中,电动搅拌器提供的剪切应力会影响微胶囊的合成过程。

图8为十五烷微胶囊在不同聚合转速下的SEM图像,其粒径分布见图9。在聚合转速为300 r/min时,样品T6球形形貌不明显,有严重的团聚现象,粒径为66.9 μm。该现象是由于在聚合过程中,较低的剪切应力使得UF纳米粒子不能均匀分布于溶液中,溶液中部分区域UF纳米粒子浓度较高,产生自聚生成较多微米级UF颗粒,并在后续反应中不断吸附沉积至微胶囊的表面。此外,较低的剪切应力使得溶液中部分区域芯材浓度较高,在形成壁材的过程中频繁发生碰撞,从而导致了团聚现象的产生。随着聚合转速增加至500 r/min,在体系反应过程中,UF纳米粒子和芯材液滴分布较均匀,在该转速下UF纳米颗粒缓慢沉积至芯材表面,少量UF纳米粒子自聚成微米级UF颗粒,使得样品T2表面光滑,球形明显,分散性优异,无破裂现象,粒径为50.0 μm。当聚合转速增加至700 r/min时,较高的剪切应力导致芯材表面纳米壳层的破裂,使得UF纳米粒子的吸附沉积过程受到干扰,导致微米级UF颗粒大量生成与轻微团聚现象的产生,其粒径为52.6 μm。因此,制备十五烷微胶囊的最佳聚合转速为500 r/min。

图8 不同聚合转速下十五烷微胶囊的SEM图像Fig.8 SEM images of pentadecane microcapsules at different polymerization speeds

图9 不同聚合转速下十五烷微胶囊的粒径分布图像Fig.9 Particle size distribution images of pentadecane microcapsules at different polymerization speeds

2.1.4 微胶囊相变储能能力分析

包裹率是表征微胶囊芯材含量的重要指标,可由式(1)确定:

式中,ηencap为微胶囊的包裹率,ΔHMPCM为微胶囊的相变潜热,ΔHcore为芯材的相变潜热。

利用差示扫描量热仪DSC2500 测试十五烷和优选的十五烷微胶囊的相变温度和相变潜热,如图10 所示,表4 列出了测试结果。从图10 中可以观察到十五烷本身具有两个明显的凝固和熔融峰,温度较低的凝固温度和熔化温度分别为-5.78 ℃和-3.86 ℃,其对应的凝固焓和熔融焓分别为37.69 J/g 和37.01 J/g。由于相变温度-5.78 ℃和-3.86 ℃不在空调冷冻水温度范围(5~12 ℃),在应用中温度较低的凝固和熔化峰不会发生。因此,本工作采用相变温度较高的两个峰进行研究。十五烷较高的凝固和熔融温度分别为7.34 ℃和8.42 ℃,微胶囊的凝固温度和熔融温度发生轻微变化,分别降低了0.3 ℃和0.2 ℃,该相变温度所制备得到的潜热型功能流体适用于温度区间为5~12 ℃的空调水系统。相变材料在微胶囊化的过程中,相变潜热会出现下降,且随着芯壁比的变化而改变。十五烷的凝固焓和熔融焓分别为151.8 J/g 和147.7 J/g,最佳制备条件下得到的十五烷微胶囊的凝固焓和熔融焓分别为112.0 J/g和115.3 J/g,其包裹率达到77.8%。

表4 十五烷和十五烷微胶囊的DSC测试结果Table 4 DSC testing results of pentadecane and pentadecane microcapsules

图10 十五烷和十五烷微胶囊的DSC曲线Fig.10 DSC curves of pentadecane and pentadecane microcapsules

2.1.5 FT-IR分析

利用Vertex 70 型傅里叶红外光谱仪测量了十五烷、脲醛树脂和十五烷微胶囊的红外光谱,该设备的扫描范围为4000~600 cm-1,分辨率为4 cm-1,测试结果见图11。十五烷微胶囊的特征峰和脲醛树脂与十五烷的特征峰相匹配。在3600~3200 cm-1范围内为O—H 基团呈现出的宽吸收带。在2926 cm-1和2853 cm-1分别对应CH3的不对称伸缩振动峰和CH2的对称伸缩峰。十五烷在1458 cm-1处的CH3、CH2变形振动峰与十五烷微胶囊的对应特征峰匹配密切。C=O 和C—N 的伸缩振动峰分别在1641 cm-1和1559 cm-1处得到体现,在1010 cm-1处为N—H 的弯曲振动峰。因此,由红外光谱测试分析可得,十五烷微胶囊被成功包裹,在合成过程中没有新物质生成。

图11 十五烷、脲醛树脂和十五烷微胶囊的红外光谱曲线Fig.11 lnfrared spectra of pentadecane,urea-formaldehyde and pentadecane microcapsules

2.1.6 微胶囊的热稳定性

采用SDT2960 型差热热重联用仪分别对十五烷、脲醛树脂和十五烷微胶囊进行TG 测试,在氮气氛围下,测试温度从室温升至600 ℃,升温速率为10 ℃/min,测试结果如图12 所示。脲醛树脂在145 ℃左右开始分解,400 ℃左右完全分解。十五烷在78 ℃左右开始逐步失重,于195 ℃左右完全分解。十五烷微胶囊的失重过程分为两个阶段,第一阶段为脲醛树脂制备过程中残存的水和存储过程中微胶囊从空气中吸附的水分蒸发,从常温至110 ℃左右的质量损失约为3%。随后,十五烷微胶囊的壁材随着温度的升高,以及芯材不断分解导致内部压力增加产生破裂,十五烷和部分壁材逐步分解。在该阶段十五烷的分解起始温度约为120 ℃,其起始分解温度推迟了42 ℃,终止温度为200 ℃,失重率为83.66%。第二阶段为脲醛树脂及其反应副产物的分解过程,其起始分解温度为210 ℃,终止温度为400 ℃,失重率为13.42%。经TG 测试验证,脲醛树脂壁材对十五烷有一定保护作用,在温度低于110 ℃时,微胶囊具有良好的稳定性,适用于温度区间为5~12 ℃的空调系统。

图12 十五烷、脲醛树脂和十五烷微胶囊的TG测试曲线Fig.12 TG test curves of pentadecane,urea-formaldehyde and pentadecane microcapsules

2.2 十五烷微胶囊潜热型功能流体

2.2.1 导热率测试

采用质量分数为70%的乙醇溶液为基液,向其中添加十五烷微胶囊,制备得到质量分数为0、5%、10%、15%和20%的十五烷潜热型功能流体样品,在0~20 ℃温度范围内分别对其进行导热率测试,测试结果见图13。在0~5 ℃范围内,由于芯材十五烷一直处于固态,十五烷微胶囊添加量为5%的样品的导热率随着温度的升高而增加,但并未超过基液的导热率。在5~10 ℃温度范围内,十五烷芯材发生相变,由固态逐渐转变为液态,导致了样品的导热率出现下降。随着温度的继续升高,样品的导热率也逐步增加。十五烷微胶囊添加量为10%,15%和20%的样品也呈现出相同的规律。此外,十五烷微胶囊潜热型功能流体的导热率也随着微胶囊质量分数的增加而下降。

图13 十五烷微胶囊潜热型功能流体的导热率Fig.13 Thermal conductivity of pentadecane microcapsules latent heat functional fluid

2.2.2 黏度测试

潜热型功能流体的黏度影响着其在管道内的应用,随着黏度的增大,泵所需提供的功率也随之增加。采用旋转黏度计NDJ-79 对不同添加量的十五烷微胶囊潜热型功能流体进行表征,结果如图14所示。在0~20 ℃的温度范围内,微胶囊添加量为0%~10%潜热型功能流体的黏度随着温度的升高而逐步降低,随着微胶囊添加量的增加而升高,其黏度均在10 mPa·s 以内。添加量为5%的样品最接近70%无水乙醇水溶液的黏度,具有良好的流动性。另外,随着十五烷微胶囊的添加量增加,体系黏度也逐步增加。然而,随着微胶囊添加量增加至15%和20%,样品的黏度出现了较大的增长,且随着温度的升高出现较大降幅。因此,微胶囊添加量为15%以下的潜热型功能流体适用于空调系统。

图14 十五烷微胶囊潜热型功能流体的黏度Fig.14 Viscosity of pentadecane microcapsules latent heat functional fluid

3 应用分析

目前冰蓄冷是蓄冷空调系统中的主要蓄冷方式,但冰蓄冷系统制冰过程中制冷机组的蒸发温度需要降至-9~-4 ℃,这导致制冷机组的制冷量下降。与空调工况相比,制冷机组在蓄冰工况运行时蒸发温度低,通常制冷机组的蒸发温度每降低1 ℃,主机平均耗电量要增加,这导致制冷机组在蓄冰工况运行时的性能系数大幅度降低,增加了蓄冷能耗。而十五烷微胶囊的相变温度在7 ℃左右,采用十五烷微胶囊潜热型功能流体蓄冷时制冷机组可运行在空调工况,蒸发温度为4 ℃左右,制冷机组的运行性能系数高,节省了蓄冷能耗,可提高系统的经济性。另外,十五烷微胶囊潜热型功能流体由于含有相变材料,其单位质量的输送能量密度比空调冷冻水高,可节省载冷剂的流量,降低输送能耗和减少管道直径。对同一台冷冻泵,采用潜热型功能流体后流体的流量降低导致泵的转速降低,由水泵定律其功耗可表示为[22]:

式中,P为泵的功率,W;G为载冷剂的体积流量,m3/s;m为载冷剂的质量流量,kg/s;ρ为载冷剂的密度m3/kg;下标LHFF 和W 分别为潜热功能流体和水。

与水当载冷剂相比,当潜热功能流体中的微胶囊添加量为10%时,载冷剂泵的输送功率可降低7%;微胶囊添加量为20%时,泵的输送功率降低约20%。因此,以十五烷微胶囊潜热型功能流体为载冷剂的空调系统,提高了载冷剂的储能密度,减少输送系统所需的载冷剂流量,降低了泵的功耗。

4 结 论

本工作制备了十五烷微胶囊及其潜热型功能流体,研究了微胶囊的最佳制备条件,对潜热型功能流体的黏度和导热率进行了分析,得出以下结论:

(1)在升温速率1 ℃/min,聚合pH值为3.5和聚合转速500 r/min 的条件下制备的十五烷微胶囊球形明显,表面光滑,稳定性优异无渗漏现象。十五烷微胶囊的相变温度为8.20 ℃,相变潜热为115.3 J/g,平均粒径为50.0 μm,包裹率达到77.3%。

(2)经红外光谱测试和TG 测试判断,十五烷被脲醛树脂成功包裹,芯材与壁材之间未发生化学反应,在微胶囊制备过程中没有新物质生成。微胶囊具有良好的热稳定性,脲醛树脂壁材能够对芯材起到一定的保护作用。

(3)静置实验表明,基液中无水乙醇质量分数为70%的十五烷微胶囊潜热型功能流体稳定性优异,静置24 h后无分层现象发生。

(4)导热率和黏度测试表明,十五烷微胶囊潜热型功能流体的导热率随着温度的增加而升高,随着体系内微胶囊质量比的增加而降低。十五烷微胶囊潜热型功能流体的黏度随着微胶囊添加量的增加而升高,随着温度的升高而逐步降低,在微胶囊质量分数为15%和20%的样品中这种现象更为明显。

(5)与冰蓄冷空调系统相比,潜热功能流体作为载冷剂可提高制冷机组的性能系数,降低泵的输送功率,提高空调系统的经济性。