辊压窗框精度保证方案浅析

刘定橙 胡瑞

1.吉利汽车集团有限公司 浙江省宁波市 315300 2.浙江合众新能源汽车有限公司 浙江省嘉兴市 314500

1 前言

车门作为整车的关键零部件,起着安全防护、美观、密封隔音等作用,其外观品质要求高、用户体验感强,它的制造精度直接反映了整车的质量和观感效果。车门主要有三种形式,分别是整体式车门、分体式车门和无框式车门。分体式车门窗框部分为辊压工艺,又叫辊压车门,因为成本低,多适用于经济型车型,其窗框总成经过辊压、切角、拉弯、烧焊等多种复杂工艺后,精度的控制是整个车门尺寸提升过程中的重点和难点,因此本文对辊压式窗框总成精度给出保证方案。

2 辊压窗框总成概述

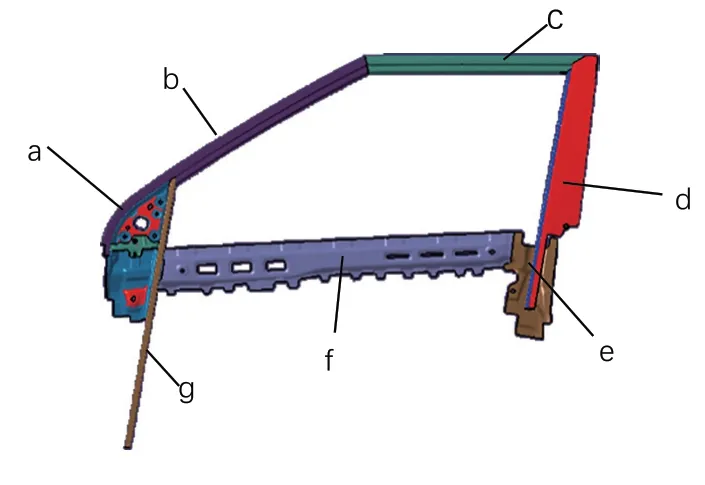

窗框总成可分为闭口式窗框和开口式窗框。闭口式窗框构成(图1),a:后视镜安装加强板,b:A 柱上框,c:上框,d:B 柱,e:B 柱玻璃升降导轨,f:内水切横梁,g:A 柱玻璃升降导轨;开口式窗框(图2)相比闭口式窗框少了内水切横梁。窗框上的A 柱、B 柱、上框、玻璃升降导轨都是辊压件。

图1 闭口式窗框

图2 开口式窗框

窗框总成的制造工艺比较复杂,整体要求很高,部分车型的窗框除了常规的辊压、切角、拉弯、焊接、打磨、矫形以外,还包含冲压整形、包边等工艺。

3 与窗框相关的DTS 要求

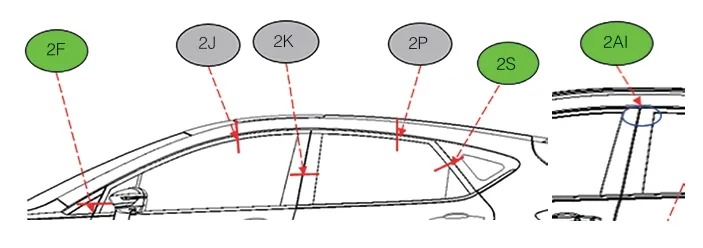

由于车型差异,窗框的造型和结构不同,但匹配要素基本一致。以某量产车型举例(图3),2F:前门窗框&前三角板,2J:侧围外板&前门窗框,2K:后门窗框&前门窗框,2P:侧围外板&后门窗框,2S:后三角窗&后门窗框,2AI:后门窗框&前门窗框。

图3 与窗框相关DTS 要求

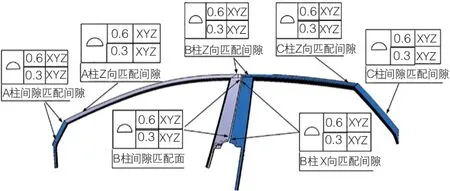

基于以上DTS 特征,对每一项进行分解,从而得出窗框总成的重点监控要素如下:

3.1 2F、2K、2S 三条缝隙的间隙要求:前后窗框的X 向轮廓开度必须严格控制,具体数值根据车型DTS 要求不同会存在差异,一般来说,要求小于0.5mm(图4)。

图4 窗框X 向开度

3.2 2F、2K、2S 间隙均匀度的要求:窗框的A 柱、B 柱以及C 柱单条间隙均匀度一般要求小于0.3mm。

3.3 2AI 前后门窗框B 柱Z 向的对齐度要求:需要前后门窗框B 柱上部Z 向间隙要确保稳定,偏差小于0.3mm(图5)。

图5 窗框间隙和面差要求

4 窗框结构设计对精度的影响

4.1 窗框供货类型

窗框供货类型分为开口式和封闭式,封闭式窗框开度完全由窗框总成决定,不容易发生变形,尺寸相对比较稳定,但对供应商制造能力要求比较高,一旦焊接,窗框开度固定,无法改变。而开口式窗框,X 向开度由车门总成夹具决定,矫形后容易反弹;运输容易变形。

4.2 搭接面的结构设计影响

为了保证焊接的稳定性以及功能面的共面度,焊点区域尽可能设计成凸台避让结构。如内水切横梁、后视镜加强板等。

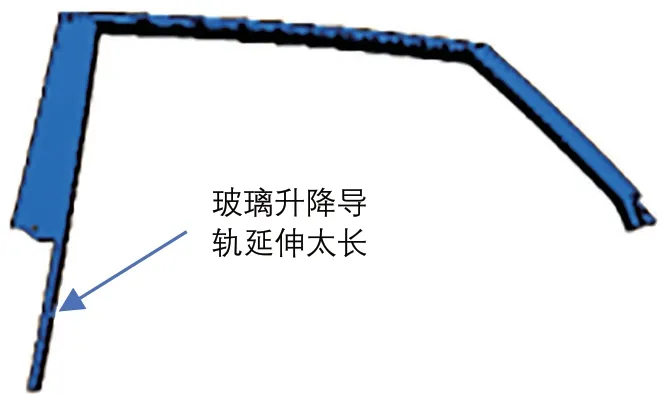

4.3 玻璃升降导轨设计对升降功能的影响

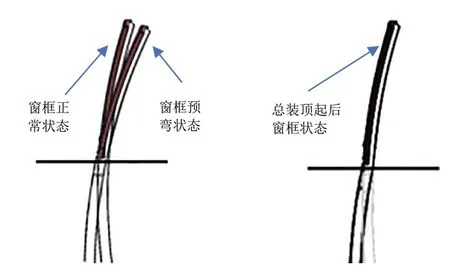

经验证发现,与窗框一体焊接的导轨伸出横梁的长度过长会影响玻璃升降功能(图6)。窗框在预弯时,导轨下端会按比例放大偏转(图7),但总装窗框被胶条顶出还原到正常状态时,下部导轨因焊接固定不会同步还原,导致导轨弯曲,影响玻璃升降功能。

图6 导轨延伸太长

图7 导轨预弯,顶起前后变化

5 定位方案设计

5.1 总成RPS

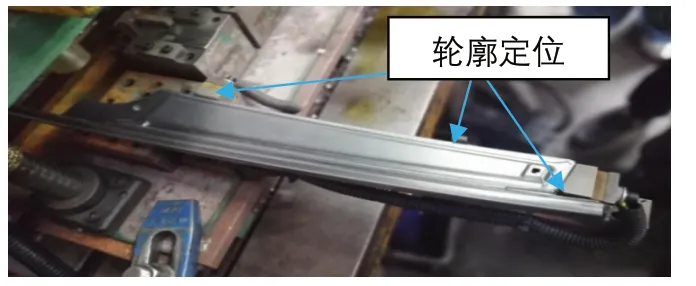

窗框目前的RPS 定位方案已经趋近统一,X&Z 向采用轮廓定位、Y 向采用内密封面定位。某国产车型窗框总成定位方案(图8),以轮廓定位的优点是以功能点作为定位基准,缩短尺寸连环,可以更好的保证窗框区域间隙和面差的稳定性。

图8 总成测量定位基准

5.2 总成夹具MCP

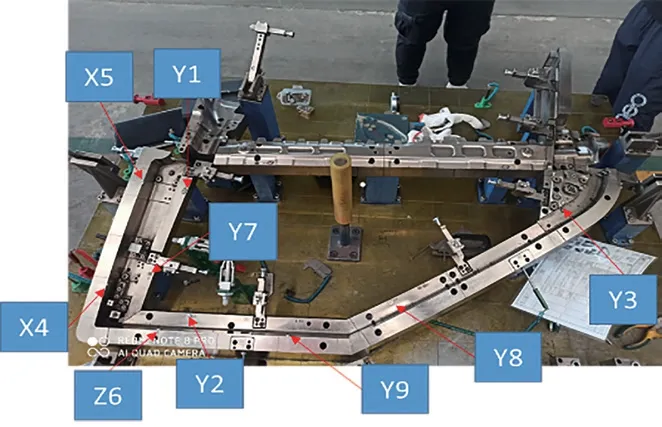

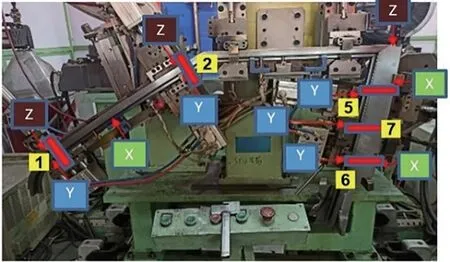

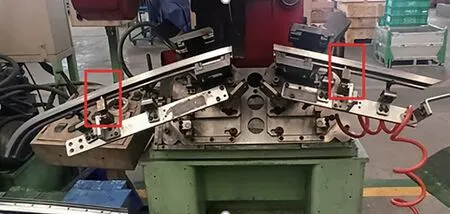

辊压件截面复杂,因此定位相对比较复杂。某车型夹具定位方案(图9~10),A 柱以及上框纵向的X 向定位采用孔定位。在DTS 要求中,前后门B 柱Z 向对齐要求严格,因此,B 柱Z 向定位采用轮廓定位。轮廓定位更有利于尺寸控制,同时打磨预留量的控制也可以更加精准。

图9 拼焊夹具定位

图10 拼焊夹具定位

5.3 B 柱冲孔MCP

部分车型窗框有外覆盖件,比如B 柱饰板,上框亮条等。饰板与亮条的定位打紧孔相对于轮廓边的位置度非常重要。因此在对B 柱冲孔时,必须以外轮廓定位(图11)。

图11 分总成冲孔定位

5.4 切角定位

窗框A 柱、上框以及B 柱在切角之前,需要先冲定位孔,后续切角和拼焊都将以该孔作为纵向定位。切角定位(图12)和压紧必须尽可能靠近切角口,保证切角时辊压件不发生变形。

图12 切角定位

6 关键工艺注意事项

6.1 辊压

辊压型材的质量保证的关键在于辊轮组数,越复杂的零件,辊轮组的组数越多,理论上,辊轮组数越多辊压质量越好,汽车车门窗框的辊轮组数根据横截面造型复杂程度不同,控制在30~40 组之间。其次,需要确保辊轮自身的清洁度以及冷却液的清洁度,脏污会导致辊压件外观缺陷。

6.2 拉弯

6.2.1 反弹量补偿

在拉弯模的开发过程中,需要考虑拉弯反弹量,根据不同的材料的反弹系数,对数据进行仿真分析,补偿反弹量。要求拉弯反弹后,刚好得到我们想要的弯曲弧度。

6.2.2 抽芯拉弯

拉弯空心型材时,必须使用配套拉弯内芯;防止拉弯时空腔变形,褶皱。

6.3 切角

切角精度要控制在0.1mm 以内,切口无飞边毛刺;切角夹具需实现空间任意角度可调,以确保切角角度正确。

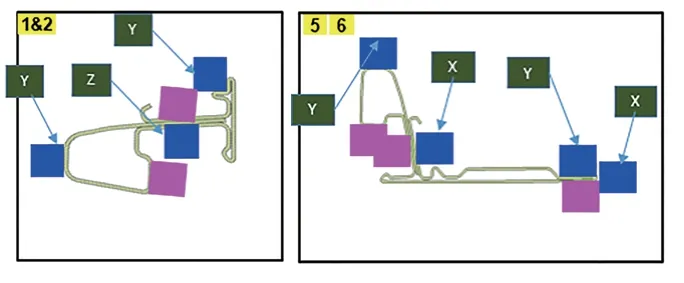

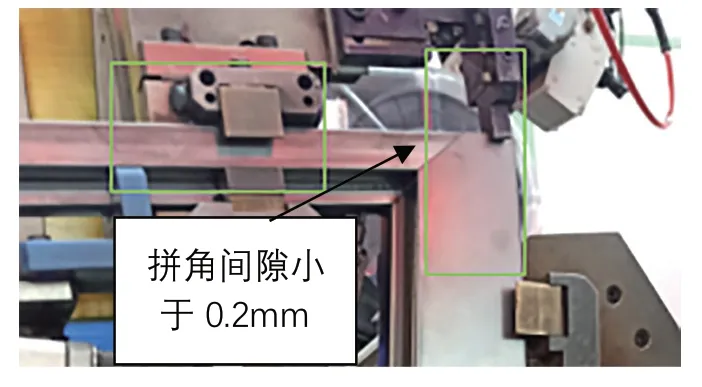

6.4 拼焊

成本考虑,目前大部分窗框拼焊采用的气体保护焊,焊接变形较大,为了尽可能的减小焊接变形,必须要求拼接间隙在0.2mm 以内。为了确保匹配面差,拼接处的面差必须保证平整,拼接面差由工人装件后自检,面差不平的需要使用专用工具敲击找平后焊接。为了保证B 柱与上框轮廓平齐,B 柱和上框需要使用轮廓定位(图13)。

图13 拼角搭接以及B 柱Z 向轮廓定位

6.5 打磨

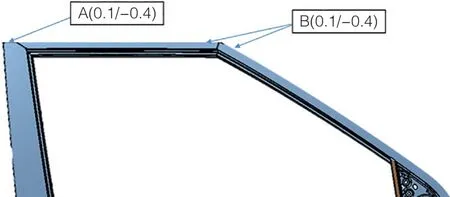

打磨必须要有打磨台面,不允许手持打磨,同时要将零件定位在打磨支架上进操作,可防止打磨时发生变形(图14)。打磨完成后对打磨处的平齐度,共面度、轮廓度进行检查。打磨时,必然会削去部分材料,因此要根据打磨量来定义打磨预留量。可以在设计时就将打磨预留考虑进去,也可以在拼焊夹具上进行调整。在打磨区域进行公差偏置处理,点A(+0.1/-0.4)、B(+0.1/-0.4)(图15),预留了0.15mm 的打磨量。

图14 打磨定位支架

图15 打磨预留量示意

7 总结

按照公司技术标准化研究的要求,通过对整车DTS 需求、窗框设计结构、定位方案、工艺过程以及监控要素的研究分析,结合供应商走访对标,总结出可行的窗框精度控制方案。在后续新车型开发中,用于指导数据审核和供应商开发过程审核,降低后期调试匹配难度。