膜片式真空泵实车抖动改善的研究

陈敬玉 李航 史路浩 吕波涛 于士良 王欢欢

浙江吉利控股集团 浙江吉智新能源汽车科技有限公司 浙江省杭州市 310014

1 前言

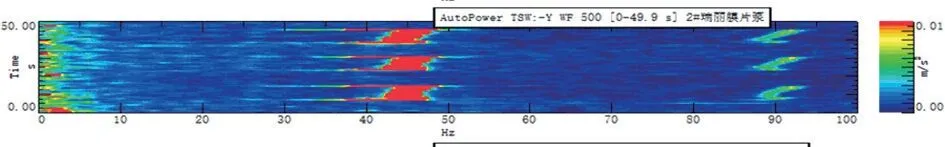

某车型的膜片式电动真空泵试装后针对其整车性能表现进行了测试,测试指标包括驾驶员右耳处噪音,方向盘处振动频率。在测试时出现了车内噪音大于指标要求,方向盘抖动明显的情况。测试数据显示,司机右耳处的噪音值为40.5dB(A)。具体的测试噪音曲线和振动加速度实测值,祥见图1 与图2。为解决这一问题,根据真空泵工作时产生的噪音曲线以及振动频率特性,对膜片真空泵的固定支架的模态和减振结构进行了优化,并进行了多轮测试,测试结果显示增加真空泵支架模态和优化真空泵减振结构可以有效降低振动的传递。很好的解决了真空泵工作时的振动问题。

图1 车辆方向盘处振动加速度

图2 膜片真空泵噪音实测值

2 膜片式电动真空泵的工作原理

膜片式电动真空泵包括电机、壳体、曲柄连杆、膜片、偏心轴和阀盖等部件组成,同时包含了两个对置的工作腔室,膜片装配在连杆机构上,而曲柄连杆则与电机相连。电机转动带动曲柄连杆以及膜片往复运动。膜片的容积变化产生了进气和排气效果。配合单向阀的单向作用,从而达到抽取真空系统中的空气的目的。电机的功率选择越大,真空泵抽气真空能力越强。

图3 膜片泵结构示意图

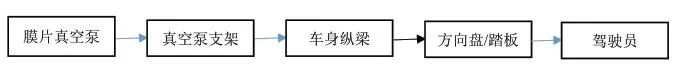

3 膜片式电动真空泵抖动的传递路径

整车NVH 性能表现为车内驾驶员在车辆行驶过程所感受到的振动、噪音。过大的振动或者噪音不仅会引起零部件的破损,还会使驾驶员或者乘客产生疲劳等不舒适感觉。膜片式电动真空泵连杆的往复运动,带动膜片周期性的冲击真空泵壳体,冲击能量经固定支架等部件传递至车身纵梁,进一步传递到人体可接触到的方向盘或者踏板上,最终被车内乘客或者驾驶员所感知。该电动真空泵布置于车身纵梁,电动真空泵与纵梁之间采用过渡支架进行固定连接,同时车身纵梁与支架之间布置一减振垫,减震垫的材料为EPDM 橡胶,振动经橡胶件的隔振过滤,能降低振动的传递。

图4 真空泵抖动传递途径图

4 膜片式电动真空泵抖动改善方案

膜片式电动真空泵的抖动传递主要为结构传递,即通过零件的结构特性,将振动源的应激频率放大。不同结构零件会有不同的传递效果,一般的橡胶材料的阻尼较大,隔振效果较强。同时膜片式电动真空泵产生的振动主要为低频振动,低频振动的波长较长,一般在1.7 米至17 米之间,遇障碍物穿透能力强,所以低频噪音的抗衰减能力强。膜片真空泵的振动经真空泵固定支架、纵梁等结构件很容易传递至驾驶舱内。本文以某实车出现的膜片真空泵抖动现象为基础,经多次实车测试研究,以期阻断或者降低振动的传递。本文通过增加固定支架的模态、改变真空泵的装配型式以及膜片泵的减振结构改善来实现抖动改善的目的。

4.1 增加膜片真空泵固定支架的模态

模态是弹性结构件的固有振动特性,通过模态分析可以得知弹性结构件在某一频率范围内的模态特性,可预知该结构在某频段内的不同振源作用下的振动响应。膜片式电动真空泵电机转速为3000r/min,根据计算,膜片式真空泵本体的模态值为250Hz,真空泵固定支架在设计时,一般要求外部激励频率与真空泵的固有频率之比达到1.4 倍以上,可以起到隔振的作用。装车的固定支架模态为348.6Hz,两频率比值为1.39,同时因为膜片泵支架固定在车身纵梁上,膜片泵的振动激励为低频噪音,容易经过结构传递至驾驶舱。需要将固定支架的模态提高,降低振动的传递和提高隔振效果。本文通过改变支架固定点,降低固定点之间的跨度,同时增加翻边等结构,将模态增加到482Hz。

图5 原真空泵布置示意图

图6 真空泵固定支架优化布置示意图

4.2 改善减振垫结构,降低振动的传递

减震垫的弹性变形可以用来吸收真空泵体的振动,可以起到缓冲和减振的作用。首先在真空泵与固定支架之间设置橡胶减震垫,使膜片泵与支架之间没有金属连接。样件完成后进行了实车测试,但测试效果并不佳,分析原因主要为膜片泵的低频振动能量较大,橡胶减震垫无法有效隔离振动源。为更加有效的提升隔振效果,在橡胶减震垫的设计上增加了弹簧结构。减振垫的弹性结构包括橡胶垫、回位弹簧等结构。回位弹簧和橡胶垫组合作为一个阻尼元件,吸收真空泵的往复运动引起振动,结构示意见图7。改善后的真空泵结构进行了振动测试,测试结果明显较原方案有改进。

图7 膜片真空泵减振垫结构示意

图8 车辆方向盘处振动加速度

图9 膜片真空泵噪音实测值(改进后)

5 总结

膜片式电动真空泵在工作中会产生较强的振动,该振动经刚性结构传递,抗衰减能力弱,很容易传递至驾驶舱内。影响乘客的驾驶舒适性。本文从减振的基本原理出发,采用弹性元件和阻尼元件组成减振系统,将真空泵工作时的振动频率吸收,起到隔振的效果。从测试结果可了解到,此次电动真空泵抖动的改善效果明显,乘客的舒适性保证得到了进一步加强。同时在测试对比过程中发现,在当膜片式真空泵装配动力总成中,通过悬置部件的二级隔振,振动的抗衰减效果会更佳。所以本次的测试对比也给后续的产品开发提供了经验,即真空泵布置位置首选具有隔振装置的动力总成,当因空间无法满足而需布置在纵梁等结构部件上时,真空泵本体的弹性减振系统需做适时调整,来满足整车舒适性的要求。