冰箱压缩机的壳体模态优化降噪方法

陈 刚,朱金江,肖建华,陈 曦,李菁瑞

(黄石东贝压缩机有限公司,湖北 黄石 435000)

近几年,随着变频冰箱的广泛应用,变频压缩机高速工作时的高频噪声问题越来越凸显,严重影响用户的使用体验。压缩机在工作过程中,由于内部零部件间的相对运动和摩擦会产生震动和噪声,并最终以压缩机外壳震动的形式向外辐射噪声。壳体向外辐射噪声的大小与壳体的固有特性有关,因此,研究压缩机壳体的固有特性对冰箱高频噪声的控制非常重要[1]。梅长云等[2]通过对压缩机壳体进行VTF(振动传递函数)仿真分析,寻找上下壳体振速最大的位置,优化了壳体形状。张天翼等[3]采用有限元分析的方法,完成了某型号半封闭双螺杆制冷压缩机的壳体结构模态分析与强度分析,发现壳体的噪声响应与模态、振型及共振点相关。然而,仅仅利用模态分析并不能完全解决高频噪声问题,还需要对刚度和共振点进行优化。张友国等[4]使用Hyperwork软件的Optistruct模块得到了最优拓扑形态,在电控盖板结构上增加环向筋和径向筋来提升模态频率和刚度。袁勃等[5]通过分析壳体拉应力、压应力的分布,结合模态振型合理布局壳体表面加强筋和优化圆角,使壳体强度满足要求。乐建波等[1]基于数值分析的方法,建立了压缩机壳体有限元模型,模拟分析了不同厚度及不同形状上壳体对压缩机壳体固有特性的影响规律。

信号处理技术以强大的渗透力被许多重要的应用领域广泛采用。在降噪处理方面,朱文英等[6]对比了各种数字滤波器的降噪效果,为优化车内噪声提供了参考依据。徐一帆[7]提出了一种利用小波降噪处理汽车发动机噪声信号的方法。尽管很多专家学者基于壳体模态或者基于信号处理技术分析了车体噪声,但基于信号处理分析的模态设计仍是需要研究的课题。为了研究变频冰箱工作时存在高频噪声的问题,本文提出一种基于信号处理技术的压缩机壳体模态优化降噪方法,以提高壳体模态分析精度,改善压缩机高频噪声。

1 测试方法及原理

1.1 压缩机测试环境和系统

测试压缩机噪声需要一个符合标准的半消声室或者全消声室。本测试方法将压缩机置于半消声室中央,根据国标要求连接压缩机工况模拟系统,调节吸、排气压力,系统运行3 h,压力达到标准要求后,使用Noise-test软件测试噪声。

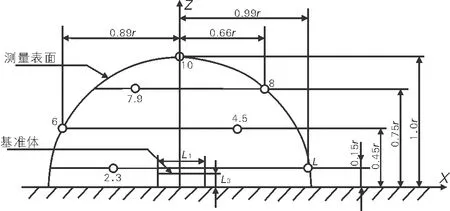

压缩机属于小体积型物体,适用方法为半球面声功率测试法,半球面安装10个测试点。半球面声功率测试传感器布点位置示意图如图1所示。

图1 半球面声功率测试传感器布点位置示意图

1.2 声压传感器测试原理及噪声A声功率级的计算方法

声压传感器的测试原理:声压的振动传到麦克风的振膜上,推动里面的磁铁形成变化的电流,变化的电流信号传输到后面的声音处理电路进行放大处理;测试软件采集信号,进行傅里叶变换后,计算出每个麦克风的声压级;通过公式计算得出最终的噪声结果。

噪声A声级测试时首先要对测试环境进行修正,确保不受外部环境干扰,修正的参数要根据消声室实际本底噪声确定, 再根据噪声产生的压力大小测出声压,声压级数据按式(1)计算:

(1)

式(1)中,LPA为测量表面的平均A声级,dB(基准值为20 μPa);LPAi为第i点测得的A声级,dB(基准值为20 μPa);K1i为第i测点上的背景噪声修正值,dB;N为测点总数。

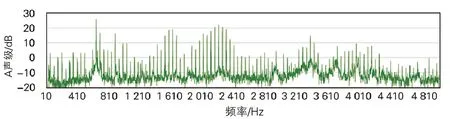

利用信号处理技术,采集得到压缩机噪声总值和压缩机每一个声压传感器在0~10 kHz范围内的窄带普噪声。单个传感器声压窄带谱如图2所示。从图2可以看出,噪声在2 150 Hz附近比较集中,说明这一区域的噪声是影响压缩机整体高频噪声的主要因素,在这一区域范围内的高峰值点就是易产生共振的点。

图2 单个传感器声压窄带谱

1.3 高频噪声的辐射原理分析

压缩机在运行时因吸、排气阀片的开启与闭合高速运动,阀片与阀板之间的相互拍击产生高频宽带噪声,制冷剂在流道内高速流动也会产生一些高频湍流噪声,这些噪声形成了压缩机内部的声源,以压缩机壳体振动的形式向外辐射噪声。压缩机噪声源是宽频带噪声,壳体在噪声区域内存在一个或者多个共振点,壳体自身存在这样的模态节点,壳体的模态和振型方向设计如果不合理,则非常容易激起壳体自身模态的共振,从而产生高频噪声。因此,为控制压缩机高频噪声对壳体模态进行设计优化是非常必要的。壳体模态优化设计时要考虑2个要素:①规避重点高峰值点;②高峰值点的振型方向尽量不要与壳体面垂直。

2 基于噪声信号处理结果的壳体模态优化设计

2.1 噪声信号信息

选取10个压缩机噪声测试点,获取每个传感器声压信号信息,综合分析这10组数据,按照高峰值频率点在这10个信号中所占比例,以及综合噪声值的大小进行判断,确定出壳体辐射高频共振噪声点为2 836,3 014,3 224 Hz。提取到这些信息点后,对壳体模态结构和振型进行分析改善。

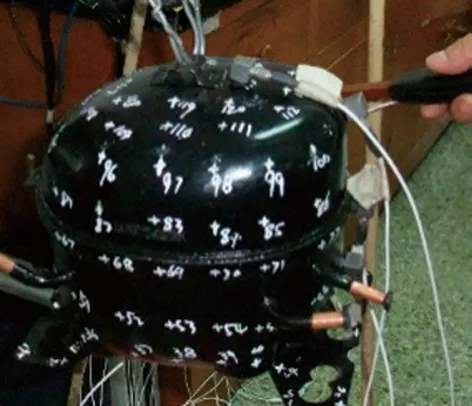

2.2 壳体模态参数测试

压缩机在进行壳体模态优化设计前,首先要确定当前产品的模态。当前产品的模态使用力锤法测试,测点布置完成后,根据测试要求将每一个点的模态信息测试出来。压缩机模态测试布点及振型如图3所示。

(a) 模态测试布点

(b) 系统振型

模态测试完成后,提取前6阶模态的参数。压缩机壳体模态参数见表1。

表1 压缩机壳体模态参数

从表1可以看出,1~3阶模态点与上述噪声信号处理结果得出的噪声节点比较吻合,说明2 199,2 290,3 362 Hz就是易产生共振的高峰值点。因此,壳体模态设计时需要重点避开。避开的方法是设计更高的壳体模态,这样设计首先是避开了这些共振点,其次,壳体模态越高,要激励壳体共振所需要的能量就越大。因后面几阶模态已经非常高,暂不作设计要求。

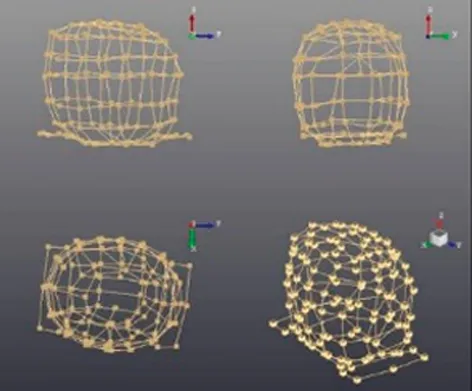

2.3 壳体模态优化设计

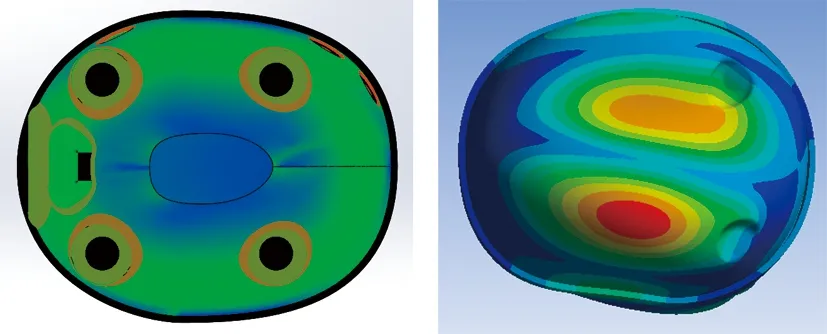

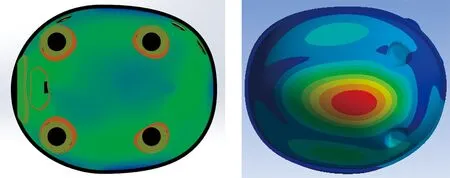

壳体模态优化主要是对壳体的弧度和曲率进行优化设计。因为壳体弧度越圆滑,曲率变化越小,越不容易产生密集的模态点,而且壳体模态会更高。基于SolidWorks软件调整壳体的曲线结构,使相交的曲线之间过渡更平滑,以减少或避免产生细小的凸起部位,然后再将3D图纸导入Ansys structure模块,理论分析壳体模态。压缩机壳体模态优化前、后的效果如图4所示。从图4可以看出,壳体优化前终检部位颜色较深,说明曲率变化大,优化后壳体的整体颜色趋于相同,说明曲率过渡较好。

(a) 优化前壳体及模态节点

(b) 优化后壳体及模态节点

壳体优化前、后模态对比见表2。从表2可以看出,壳体优化后,各阶模态均有提高,其中,1阶模态提高了约900 Hz,2阶模态提高了约1 230 Hz,成功避开了高频噪声共振节点。对优化后的壳体进行噪声验证,结果为压缩机整体噪声降低了2 dB(A)左右,高频噪声降低了5 dB(A)左右。

表2 壳体优化前、后模态对比 Hz

3 结论

高频噪声改善一直是压缩机的重要研究方向。本文首先运用噪声信号处理方法进行窄带谱分析,寻找出易产生共振点的区域范围,再结合壳体自身模态点,最终确定共振频率高峰值点。利用SolidWorks软件对壳体曲线结构进行优化,成功避开了高频噪声共振点,有效地降低了压缩机高频噪声。

——信号处理