不同粒度泥岩颗粒的分散剂优选研究

张双源,王 平,刘子亮,魏迎春,陈梦希,冯 堃,王 晨,尹军杰

(1.中联煤层气国家工程研究中心有限责任公司,北京 100095;2.中石油煤层气有限责任公司,北京 100028;3.中国矿业大学(北京) 地球科学与测绘工程学院,北京 100083;4.中国矿业大学(北京) 煤炭资源与安全开采国家重点实验室,北京 100083)

煤粉产出是影响煤层气高效开发的关键问题之一[1]。煤粉具有疏水性,容易在井底、管柱内聚集沉降、结块形成煤泥,造成埋泵、卡泵,严重影响煤层气井的连续、稳定排采[2,3]。因此,通常在压裂液和洗井液中加入表面活性剂,改善煤粉的润湿性,增加煤粉返排的能力,以此来减少煤层气井排采中的修井作业次数,保障煤层气井的高效开发。

在压裂工艺方面,张劲[4]、王丹[5]通过煤粉的分散导流实验,发现压裂液中加入分散剂增加了分散导流能力,有利于煤粉的分散和产出。王丽伟[6]、罗莉涛[7]认为FYXF-3型煤粉分散剂可以稳定悬浮煤粉,有效携带出运移通道和井筒中的煤粉,与常规活性水压裂液相比,对地层的伤害程度小。邹雨时[8]提到添加支撑剂表面改性剂(SMA)可增加支撑剂表面摩擦力,在支撑剂充填层前缘吸附聚集煤粉等地层微粒,防止微粒侵入充填层后对裂缝导流能力的伤害。许耀波[9]提出在水平井钻井结束以后,加强水平段循环清洗工作,建议采用泡沫冲洗液,增强冲洗液携粉效果。在洗井工艺方面,魏迎春等[10]通过不同粒径的煤粉分散剂优选实验,分析不同分散剂对不同粒径煤粉悬浮液的分散稳定性影响。李超等[11]探究了十二烷基硫酸钠(SDS)分散剂对煤粉分散稳定性的影响规律,分析了分散剂与煤粉之间的相互作用机理。以上学者关于表面活性剂和分散剂的研究对象是以煤粉为主,但根据对煤层气现场煤层气井和驱替实验排出煤粉的成分分析,发现产出煤粉颗粒中黏土矿物平均含量可达50%以上[12-14],而目前关于分散剂对无机矿物的影响研究并不多见。

因此,基于上述研究,采用鄂尔多斯盆地东缘韩城区块太原组11#顶板泥岩样品,应用分散剂改性机理和特点,对常用的阴离子型分散剂在泥岩表面的润湿机理及分散性能进行探讨,为改善煤层气井洗井工艺效果提供理论基础。

1 样品及实验方法

1.1 样品及试剂

1)实验泥岩样品为鄂尔多斯盆地东缘韩城区块太原组11#煤层顶板泥岩,颜色为灰黑色、黑色,致密坚硬的粉砂质泥岩,XRD分析结果见表1,泥岩成分中以黏土矿物为主,其次为石英,含少量长石。

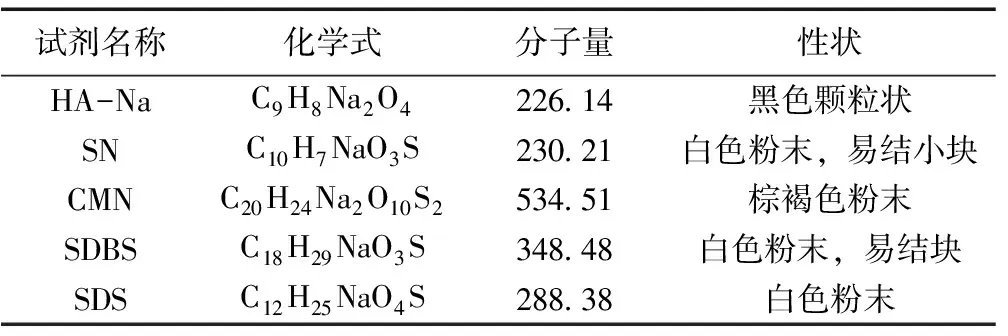

2)分散剂:选择腐植酸钠(HA-Na)、萘磺酸钠(SN)、木质素磺酸钠(CMN)、十二烷基苯磺酸钠(SDBS)、十二烷基硫酸钠(SDS)等五种阴离子型分散剂,均为分析纯。分散剂样品信息见表2。

表1 泥岩样品XRD定量分析结果 %

表2 分散剂样品信息

1.2 实验方法

为研究不同分散剂在泥岩颗粒表面的分散性能特征,采用单因素分析法,开展多组不同粒度泥岩颗粒的分散剂优选实验,实验主要步骤如下:

1)根据韩城区块煤层气井产出煤粉粒度特征,产出煤粉粒径多小于210μm[12],因此,选择<100μm,100~200μm,200~300μm三种粒度范围的泥岩颗粒。为减少其他阴阳离子对泥岩颗粒聚集的影响,采用去离子水配置泥岩颗粒悬浮液,按照去离子水,2g分散剂,50g泥岩颗粒的顺序进行配置。为使泥岩颗粒与分散剂充分作用,将悬浮液充分搅拌30min,最终获得分散剂为2g/L、泥岩颗粒质量浓度为50g/L的不同粒度、不同分散剂泥岩颗粒悬浮液。

2)静态稳定性评价:静置并观察不同时间(0h、12h、24h)泥岩颗粒悬浮液的颜色变化和沉淀分层特征,定性表征分散剂对泥岩颗粒的分散稳定性。

3)悬浮液质量浓度测定:将定量滤纸放入烘干箱中,在60℃条件下恒温干燥2h,冷却至室温,使用电子天平反复称重稳定后取平均值。分别在2h、6h取100mL悬浮液,利用快速过滤装置(由漏斗、滤纸、真空泵组成的聚集装置)过滤,在40℃条件下干燥12h后,反复测量待称重稳定后取平均值。计算泥岩颗粒悬浮液质量浓度,质量浓度越大表示分散稳定程度越高,分散效果越好。

2 实验结果分析

2.1 泥岩颗粒悬浮液分散特征

静置不同时间的泥岩颗粒悬浮液悬浮状态如图1所示。随静置时间变化,不同分散剂的泥岩颗粒悬浮液的分散特征不同。随静置时间的增加,清水和SN分散剂的泥岩颗粒悬浮液内逐渐出现分层的现象,泥岩颗粒多下沉于底部,上浮在液面顶部的颗粒较少,泥岩颗粒悬浮液静置12h后中间溶液已经为透明的胶体状态。HA-Na分散剂和CMN分散剂溶于悬浮液内呈棕褐色,不能清晰观察泥岩颗粒悬浮液的分散情况。随静置时间的增加,SDBS和SDS分散剂的泥岩颗粒悬浮液颜色明显变浅,没有发生明显的分层现象,且SDS分散剂的泥岩颗粒悬浮液颜色浅于SDBS分散剂的泥岩颗粒悬浮液颜色,两种分散剂的泥岩颗粒悬浮液均表现出良好的分散性能,且SDBS分散剂分散效果较优。整体上看,随静置时间的增加,不同分散剂的泥岩颗粒悬浮液分散稳定性均降低。

相同分散剂,不同泥岩颗粒粒度对泥岩颗粒悬浮液的分散效果影响也不相同。在相同的静置时间内,清水和SN分散剂的泥岩颗粒悬浮液明显分层,溶液清澈,颜色变化不明显,小于100μm泥岩颗粒悬浮液顶部液面悬浮少量泥岩颗粒,但随粒度的增加,泥岩颗粒悬浮液顶部悬浮泥岩颗粒逐渐减少。SDBS,SDS分散剂的泥岩颗粒悬浮液随泥岩颗粒粒度增大,泥岩颗粒悬浮液颜色变浅。HA-Na和CMN分散剂的泥岩颗粒悬浮液在粒度<100μm时,泥岩颗粒悬浮液顶部具有部分泥岩颗粒,随粒度的增加,泥岩颗粒悬浮液顶部悬浮的泥岩颗粒量逐渐减少。泥岩颗粒悬浮液中呈悬浮状态的多为小于100μm的泥岩颗粒,大粒度的泥岩颗粒受到的重力大于水的浮力和附加力作用力,沉淀于烧杯底部。

2.2 悬浮液质量浓度特征

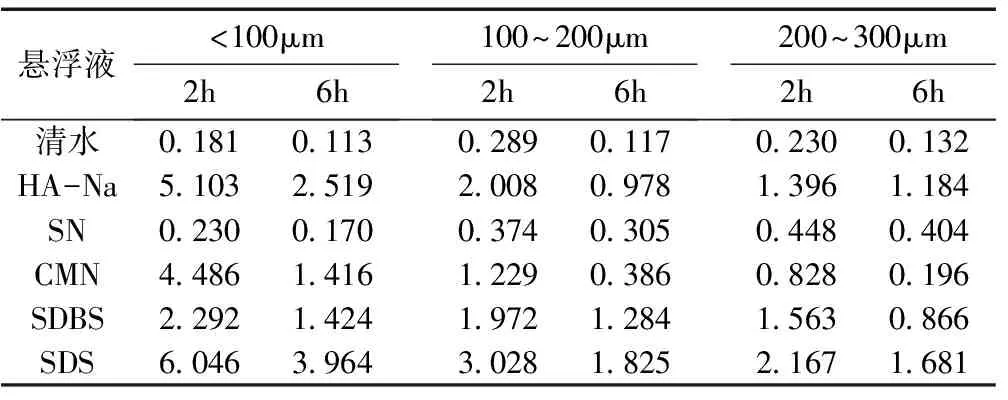

静置不同时间泥岩颗粒悬浮液质量浓度结果见表3。在泥岩颗粒粒度<100μm,静置时间为2h时,不同分散剂的泥岩颗粒悬浮液质量浓度由高到低依次为:SDS、HA-Na、CMN、SDBS、SN、清水;静置时间为6h时,不同分散剂的泥岩颗粒悬浮液质量浓度由高到低依次为:SDS、HA-Na、SDBS、CMN、SN、清水。在泥岩颗粒粒度100~200μm,静置时间为2h时,不同分散剂的泥岩颗粒悬浮液质量浓度由高到低依次为:SDS、HA-Na、SDBS、CMN、SN、清水;静置时间为6h时,不同分散剂的泥岩颗粒悬浮液质量浓度由高到低依次为:SDS、SDBS、HA-Na、CMN、SN、清水。在泥岩颗粒粒度为200~300μm,静置时间为2h时,不同分散剂的泥岩颗粒悬浮液质量浓度由高到低依次为:SDS、SDBS、HA-Na、CMN、SN、清水;静置时间为6h时,不同分散剂的泥岩颗粒悬浮液质量浓度由高到低依次为:SDS、HA-Na、SDBS、SN、CMN、清水。

表3 泥岩颗粒悬浮液质量浓度结果 g/L

SDS分散剂的泥岩颗粒悬浮液在不同粒度,不同静置时间条件下泥岩颗粒质量浓度最大。所有分散剂在相同粒度条件下,随静置时间的增加,悬浮液的泥岩颗粒质量浓度降低。

3 实验结果探讨

3.1 分散剂对泥岩分散机理的探讨

泥岩是一种非均质体,主要由黏土矿物和碎屑矿物组成。三类黏土矿物(高岭石、蒙脱石、伊利石)中的基本单元为硅氧四面体和铝氧八面体。高岭石和伊利石晶层间分别具有氢键和K+离子形成的强连结,分子/离子难以进入层间,而蒙脱石的晶层间形成O—O弱连结力,分子/离子极易出入晶层间空隙,使得蒙脱石具有较强的吸水特性与离子交换特性[15]。碎屑矿物中的石英零电点较低,阴离子型分散剂很难在带负电荷的石英表面吸附[16]。泥岩的基本结构决定了泥岩颗粒表面会吸附一定量的分散剂,改变泥岩颗粒在悬浮液中的分散状态。

本文选用的泥岩颗粒含有亲水性较好的黏土矿物和石英[17],在悬浮液中,泥岩颗粒表面吸附了一定量的分散剂,使泥岩颗粒-水界面处的水分子紧密分布排列在泥岩颗粒表面上,泥岩颗粒-水之间界面张力降低,颗粒表面亲水性增强[18],静电斥力分散作用及空间位阻效应增加了泥岩颗粒水溶液的分散稳定性能[19]。分散剂的自身结构性质的不同决定了其在颗粒表面的润湿能力以及对颗粒在悬浮液内所呈现出的分散特征的差异性。SDS和SDBS分散剂的疏水基为直链烷烃,SN的疏水基为稠环芳香烃,HA-Na,CMN分散剂则是高分子结构,表面官能团复杂[20-22]。泥岩中的高岭石在碱性范围内端面和层面均带负电荷,在酸性范围内端面带正电[23],石英在pH>2时均带负电荷[24]。受分散剂疏水基团和泥岩颗粒表面电荷的影响,阴离子分散剂在泥岩颗粒表面的吸附能力不同,进而影响颗粒间的静电斥力,疏水基为直链烷烃的分散剂在颗粒表面更易吸附,且对水分子的作用力较强,增强了泥岩颗粒的表面润湿性[25],所以SDS分散剂对于泥岩颗粒的分散稳定性较好。

3.2 粒度对悬浮液分散特征影响

随泥岩颗粒粒度增大,相同分散剂的泥岩颗粒悬浮液的分散稳定性不同。在相同静置时间,随粒度的增加,SDS、SDBS、HA-Na、CMN分散剂的泥岩颗粒悬浮液的泥岩颗粒质量浓度降低,SN分散剂的泥岩颗粒悬浮液质量浓度升高。

根据扩展DLVO理论,泥岩颗粒粒子间的总相互作用能由范德华吸引能、疏水/亲水相互作用能和电双层排斥能组成[26],前两者是由泥岩颗粒类型及粒度等本身性质决定[27]。在不同粒度泥岩颗粒悬浮液配置过程中,加入相同比例的泥岩颗粒和水,泥岩颗粒粒度越小,颗粒数量越多,比表面积越大,增加了表面张力和吸附水的能力[28,29],分散剂更易吸附于颗粒表面,因此<100μm的泥岩颗粒悬浮液分散效果较好。

泥岩颗粒具有一定的亲水作用,且其中黏土矿物具有水化分散效果,高岭石、伊利石、蒙脱石颗粒遇水发生速敏、水敏反应,易于分散和水化膨胀,使固体颗粒的尺寸和密度减小,细小颗粒悬浮于水中形成胶体状态,使悬浮液体系变得稳定[30]。粒度越小,黏土矿物分散效果越好,颗粒密度越小,越容易分散在悬浮液中。

泥岩颗粒的沉降速率受粒度影响。根据前人颗粒沉降影响因素实验得到的颗粒在溶液中的沉降公式[30],在颗粒自由沉降条件下,颗粒末速度符合Stokes沉降规律,颗粒沉降速度与泥岩颗粒粒度呈正相关,与介质的黏度呈负相关性。因此,泥岩颗粒粒度越大,沉降速率越快,SDS、SDBS、HA-Na、CMN分散效果越差。

3.3 分散剂在煤粉管控措施中的应用

在清水中加入分散剂能够有效提高泥岩颗粒的分散稳定性,从而提高洗井工艺中泥岩颗粒的返排率。分散剂对煤粉和泥岩的分散能力具有差异性,魏迎春[10]所做不同粒径煤粉的分散剂优选实验,针对韩城区块煤粉特征,优选出SDS分散剂对煤粉分散效果最优,稳定性最好。本文所做不同粒径泥岩颗粒的分散剂优选实验,发现SDS分散剂对三种粒度的泥岩颗粒能起到很好的分散效果,具有较强的悬浮分散效果和静态稳定性能。基于颗粒的分散稳定性和湿润性及悬浮液质量浓度结果,针对不同类型分散剂对煤粉颗粒和泥岩颗粒分散悬浮稳定性的差异,建议在煤层气洗井工艺中选择SDS作为分散剂。

4 结 论

1)不同分散剂对不同粒度的泥岩颗粒分散稳定性影响不同。随粒度增加,SDS、SDBS分散剂的泥岩颗粒悬浮液分散稳定性均变差;SN分散剂的泥岩颗粒悬浮液分散稳定性变化不明显。随静置时间增加,不同分散剂泥岩颗粒悬浮液分散稳定性降低。

2)随静置时间增加,不同分散剂的泥岩颗粒悬浮液质量浓度均不同程度降低。SDS分散剂的泥岩颗粒悬浮液在不同粒度、不同静置时间条件下泥岩颗粒质量浓度最大。

3)SDS具有的直链烷烃疏水基更易吸附于泥岩颗粒表面,对三种粒度的泥岩颗粒均能起到很好的分散效果,具有较强的悬浮分散效果和静态稳定性能。

4)为减少煤粉堵塞导致埋泵卡泵所造成的修井作业次数,根据韩城区块实际的煤粉产出情况,基于颗粒的分散稳定性和湿润性及悬浮液质量浓度结果,针对不同类型分散剂对煤粉颗粒和泥岩颗粒分散悬浮稳定性的差异,建议在煤层气洗井工艺中选择SDS作为分散剂。