多槽浮选机液位差研究与液位调整机构设计

李红旗

(1.中煤(天津)地下工程智能研究院有限公司,天津 300120;2.中煤(天津)矿山科技有限责任公司,天津 300120)

为保证浮选时间和浮选效果,XJX-T型浮选机、XJM-YS/KS/S型浮选机和ZJF型智能化一体浮选机等均采用多个浮选槽串联为一组的形式[1-4],并均将电机减速机、刮泡轴和刮泡板等直线布置在矩形槽体两侧,组成刮泡机构[5],从而加快浮选泡沫层流动并及时排出精矿。当一组浮选机串联的槽数较多时,生产中有时会出现以下异常现象:入料矿浆流量较大或精煤产率很低时,尾部浮选槽液面过低,精矿泡沫难以刮出;入料矿浆流量过大时,矿浆从头部浮选槽溢出,导致浮选机矿浆通过能力不足。各槽液面高差设计不合理是导致此类异常现象的主要原因。目前,该方面设计多依赖经验确定,尚无成熟的计算方法。因此,研究浮选机液位差计算和液位调整机构,对完善浮选机设计方法,确保浮选机矿浆通过能力和刮泡性能具有重要实践意义。

1 液位差计算及其影响因素

相邻两槽的液位差与矿浆流经槽间中矿箱的水头损失有关,该水头损失即为水平配置[6]的两槽槽底面水压(测压管水头)差[7]。不考虑搅拌机构充气影响时,槽间水头损失即为两槽的液位差。矿浆沿中矿箱直段自上而下产生的水头损失为沿程水头损失,矿浆进入和流出中矿箱孔口以及在中矿箱内流向和流速变化而产生的水头损失为局部水头损失。

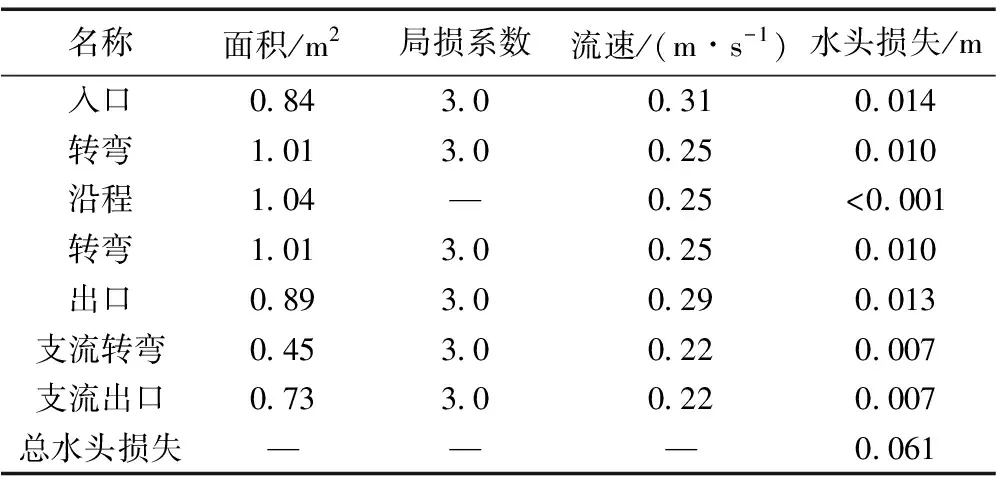

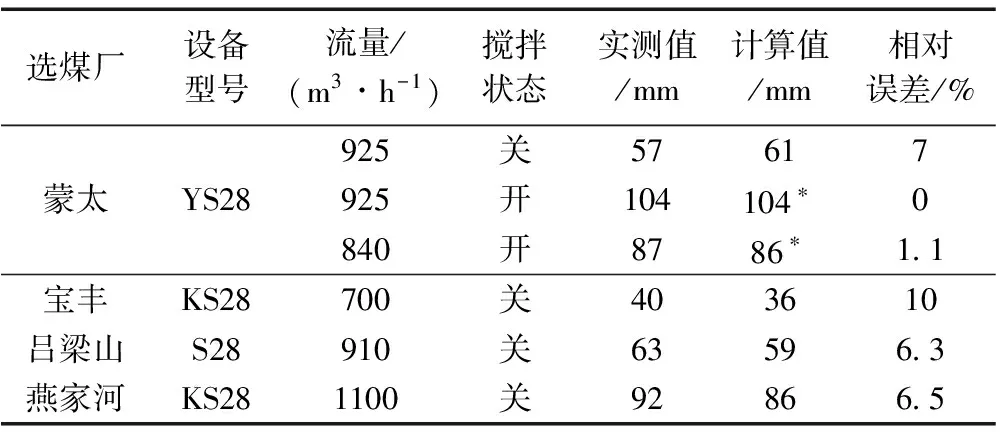

槽间中矿箱长度3360mm,其宽度方向详细结构和水损计算模型如图1所示,图中箭头表示矿浆流向。根据矿浆流经中矿箱的特征与竖流折板絮凝池相近,应用水力学[8]知识,借鉴絮凝池水头损失计算方法[9]对中矿箱的水头损失进行计算。为简化计算,假设中矿箱后的矿浆流量按水平支流和上升支流过流截面的面积比分配。通过实测四座选煤厂XJM-YS/KS/S28型浮选机不同工况下的矿浆通过量和液位差,并与式(1)[9]计算所得值比较可知,矿浆通过量在700~1100m3/h范围内时,计算值与实测值最大误差为10%,故该计算方法可用于中矿箱结构设计的粗略计算,矿浆流经浮选机中矿箱水头损失见表1,浮选机液位差实测与计算值比较见表2。

式中,h为总水头损失,m;hy为沿程水头损失,m;hj为局部水头损失,m;n为粗糙系数;v为断面水流平均流速,m/s;R为水力半径,m;l为通道长度,m;ζ为局部水头损失系数;S为当量摩阻;Q为矿浆通过量,m3/h。

表1 蒙太选煤厂矿浆流经XJM-YS/KS28浮选机中 矿箱的水头损失

表2 XJM-YS/KS28浮选机液位差实测值与计算值比较

1.1 矿浆流量和煤泥可浮性

由式(1)可知,浮选机液位差和矿浆流量的平方成正比。但在正常浮选过程中,矿浆流经每一浮选槽,每槽浮选精矿会带走一定的水量,会使进入浮选机各槽的矿浆量逐渐递减,递减的矿浆量与煤泥的可浮性有关。

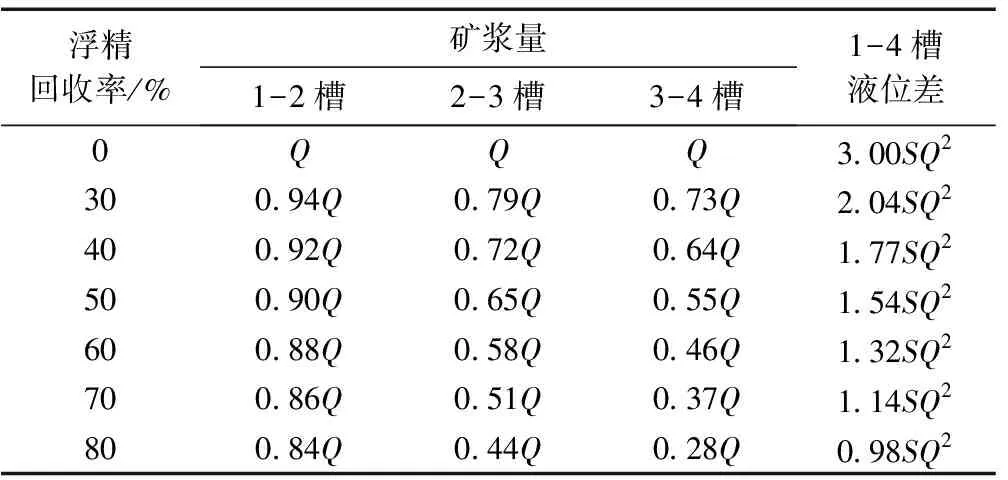

不考虑搅拌机构充气影响,进入串联4槽浮选机的矿浆流量Q,矿浆浓度100g/L,各浮选机槽的当量摩阻S,各槽回收精煤泥量比4∶3∶2∶1,浮选精煤浓度200g/L。不同浮精回收率下的液位差见表3。随着浮精回收率的提高,浮选机首尾槽液位差迅速降低;清水试车(即浮精回收率为0)时的液位差是浮精回收率80%时的3倍,浮精回收率30%时的液位差是浮精回收率80%时的2倍,煤泥可浮性的变化对浮选机的液位差的变化有显著影响。

表3 不同浮选精煤回收率下的液位差

1.2 槽间中矿箱

由表1可知,矿浆流经中矿箱的水头损失主要为局部水头损失,其沿程水头损失可忽略不计,这主要是由中矿箱的通道长度短,矿浆流向频繁变化的特征决定的。局部水头损失是由于水流边界发生不连续突然改变,水流的惯性导致水流与边壁的脱离现象而产生的水头损失,其大小的影响因素是流速和局部水头损失系数,故增大水流截面面积减小矿浆流速、加强水流通道圆滑过渡避免水流边界突然改变和减少矿浆水流方向变化等措施能有效降低浮选机液位差,而改善中矿箱表面粗糙度和通道长度等影响沿程水头损失的因素对降低浮选机液位差几乎没有效果。

1.3 充气影响

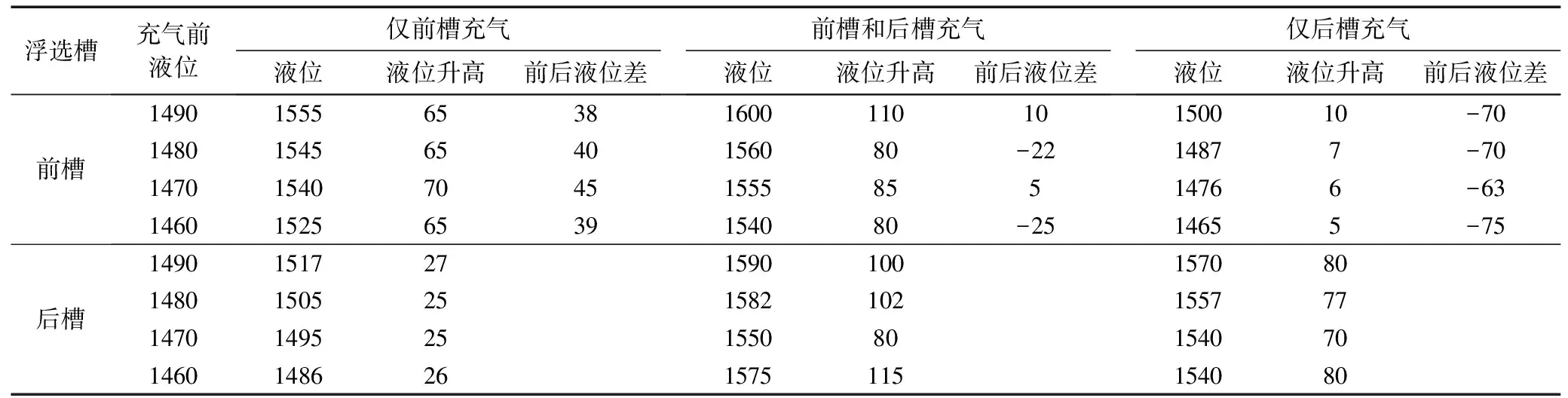

为了研究充气对浮选机液位和液位差的影响,对1台两槽XJM-S28-2浮选机进行了清水实验。实验中,充气量为0.89m3/(m2min)[10],改变槽内充气前液位和前、后两槽充气工况,以前、后两槽的充气后液位为对比指标,结果见表4。

结果表明,前、后槽的充气工况,对XJM-S28-2浮选机前后槽液位和液位差影响明显:仅前槽充气时,前、后槽液位分别升高65~75mm和25~27mm,前后槽液位差38~45mm;仅后槽充气时,前、后槽液位分别升高5~10mm和70~80mm,前后槽液位差-75mm至-63mm;前槽和后槽充气时,前、后槽液位分别升高80~110mm和80~115mm,前后槽液位差-25mm至10mm。综上所述,实际生产中可采用调节充气量大小的方式在一定范围内调整和控制各槽的液位和槽间的液位差。

表4 不同充气方式下XJM-S28-2浮选机的液位对比 mm

2 浮选机液位差调整机构

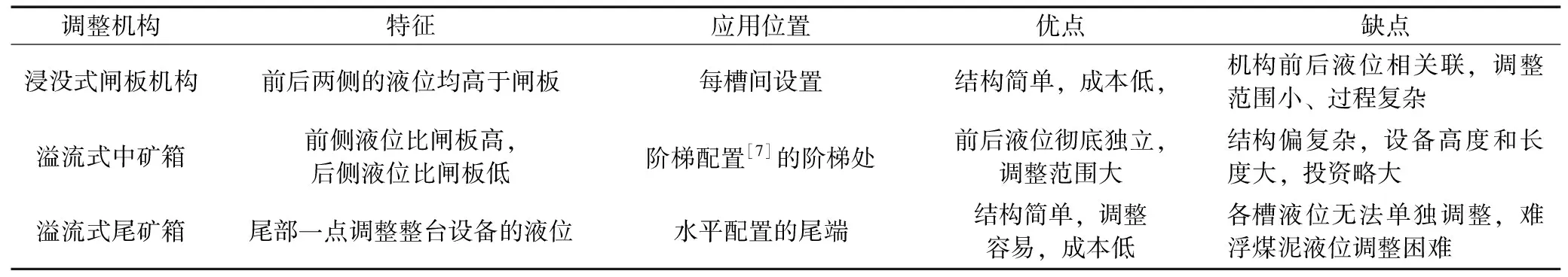

根据特征和应用处所的不同,浮选机液位调整机构可分为三种:浸没式闸板机构、溢流式中矿箱和溢流式尾矿箱。浸没式闸板机构主要有XJX-T型浮选机槽间闸板机构[11,12]、方山县华丰选煤厂XJM-YS20型浮选机槽间闸板结构和唐山森普的专利[13]公布的调整装置;溢流式中矿箱主要有XJM-S28(3+2)型浮选机[14]和XJX-12浮选机[15]3、4槽之间设置的中矿箱;溢流式尾矿箱主要有传统的XJM-YS/KS/S型水平配置的多槽浮选机的尾矿箱。浮选机液位调整机构如图2所示,详细对比见表5。

表5 液位调整机构对比

3 ZJF型浮选机液位调整机构

ZJF型浮选机充分融合上述三种液位调整机构的优点,采用多槽体分前、后两段阶梯配置[7]、段尾溢流尾矿箱和段内阶梯溢流堰的方案,如图3所示。ZJF型浮选机采用多槽体分前后两段阶梯配置,前或后段矿浆经段尾溢流尾矿箱的溢流闸板溢流跌落至后段或下一环节,前后两段液位独立调整控制,不相干扰,每段再辅以单独的刮泡机构,可有效保证各槽的刮泡效果。由式(1)和表3可知,理论上ZJF型4槽浮选机采用两段阶梯配置的矿浆通过能力是其采用水平配置的1.732倍。段内阶梯溢流堰是指同一段内的溢流堰逐槽降低,使浮选机槽内泡沫层液面不低于溢流堰过大,便于将浮选槽内泡沫顺利排出。

4 结 论

1)絮凝池水头损失计算方法可用于浮选机中矿箱的结构设计的粗略计算中,与蒙太等四座选煤厂工业试验所得实测值对比,XJM-YS/KS/S28型浮选机液位差计算值最大误差为10%。

2)煤泥可浮性的变化对浮选机的液位差的变化有显著影响,随着浮精回收率的提高,浮选机首尾槽液位差迅速降低;清水试车(即浮精回收率为0)时的液位差是浮精回收率80%时的3倍,浮精回收率30%时的液位差是浮精回收率80%时的2倍。

3)浸没式闸板机构前后液位相关联、调整范围小、调整过程复杂;溢流式中矿箱前后液位完全独立、调整范围大、调整过程简单。

4)ZJF浮选机采用分两段阶梯配置、段尾溢流尾矿箱和段内阶梯溢流堰的技术,实现液位分段独立控制,矿浆通过能力是采用水平配置的1.732倍。