苯乙烯装置蒸汽过热炉节能减排技术研究及应用

文_林亚祥 中海石油宁波大榭石化有限公司

苯乙烯主要用作合成树脂、离子交换树脂及合成橡胶等的重要单体,也可用于制药、染料、农药以及选矿等行业,应用十分广泛。目前,国内苯乙烯主要是采用乙苯绝热脱氢技术生产,其产品成本除原料价格影响之外,能耗占比较大。为此,节能技术的开发利用可提高产品的竞争力,为企业创造更大效益。

1 技术改造内容

1.1 苯乙烯蒸汽过热炉本体改造

苯乙烯蒸汽过热炉是采用“A”“B”室双辐射炉膛共用一个对流段的立式方箱炉,是为乙苯脱氢反应器提供热源的关键设备,炉管位于炉膛中央,炉管两侧布置多种燃料混烧的联合燃烧器,燃烧器共有24台套。其改造分为两部分。

1.1 更换燃烧器

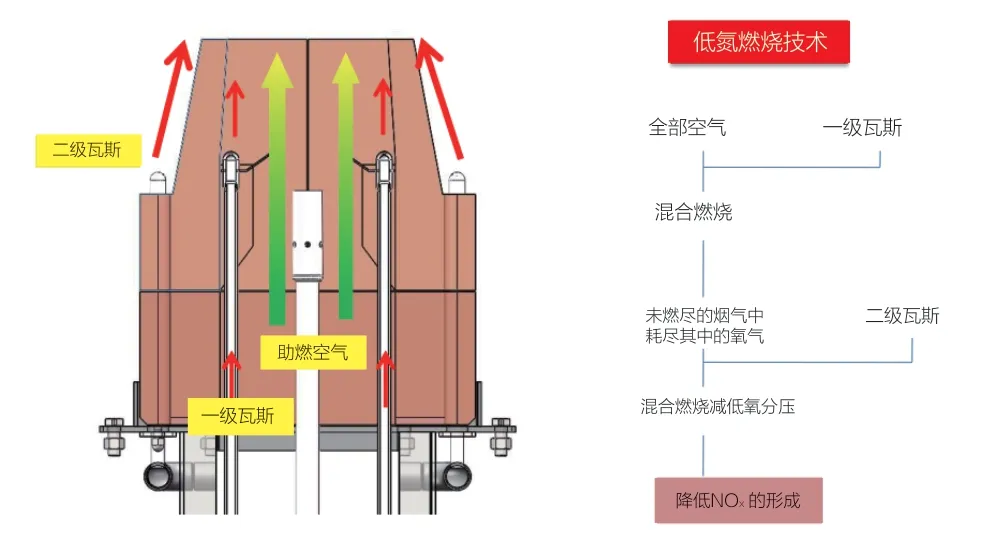

将24台套燃烧器全部更换为低氮燃烧器,降低氮氧化物排放。采用了行业领先的燃料分级燃烧及烟气内循环的原理,通过分级燃烧的形式降低火焰中心温度,使得热力型NOx大幅降低,同时通过喷嘴高速射流在炉膛内形成烟气内循环,把靠近炉膛外壁的温度较低的烟气引到燃烧区,使得火焰燃烧区的温度和氧含量浓度进一步降低,从而NOx值可以进一步降低。燃烧器及低氮燃烧技术见图1。

图1 燃烧器及低氮燃烧技术示意图

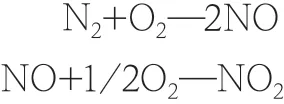

NOx形成机理为快速或直接转化型、燃料转化型、热力型或热转化型。在火焰高温区空气中的N2和O2在高温条件下反应生成,分子式为:

热力学NOx的生成量和燃烧温度关系很大,在温度足够高时,热力NOx的生成量可占到NOx总量的90%,随着反应温度的升高,其反应速率按指数规律增加。

当温度<1300℃时,NOx的生产量不大,当温度>1300℃时,每增加100℃,NOx反应速率增大6~7倍。

1.2 增加对流段翅片换热管

对蒸汽过热炉对流段进行改造,利用底部翅片管空间,增加40根15m长,直径141mm的翅片管及弯头箱,增加换热面积,有效利用烟气余热,降低排烟温度。

1.3 新增凝液热交换器

在工艺水汽提塔进料管线上增加一台换热器E317,优化装置低低压凝液余热利用。利用装置自产的低低压凝液对进塔工艺水进行加热,减少原进料预热器SP3024的0.25MPa蒸汽耗量,换热后的蒸汽凝液温度由109℃左右降低至80℃,送至苯乙烯蒸汽过热炉对流段进行取热,进一步降低排烟温度。

2 技术应用效果

装置利用2021年4月大检修期间实施技术改造,该项目于5月正式投用,经过运行优化,取得了理想效果。

2.1 蒸汽过热炉热效率

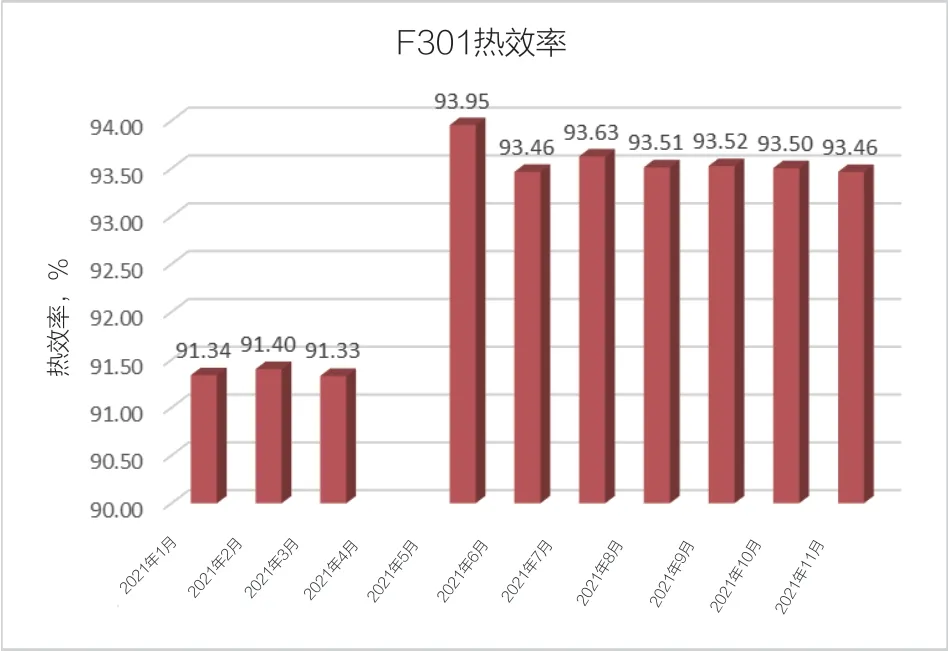

苯乙烯蒸汽过热炉烟气排放温度降低,热效率提高,项目实施前后蒸汽过热炉热效率变化详见图2。

图2 改造前后苯乙烯蒸汽过热炉热效率

改造前,加热炉排烟温度在160℃左右,通过增加凝液热交换后,低低压凝液进蒸汽过热炉对流段前温度由109℃降低至80℃,同时对流段翅片管的增加,加大了凝液与烟气换热的面积,使排烟温度降低至105℃左右,热效率由91.4%提高至目前93.5%,效率提升明显。

2.2 蒸汽过热炉烟气氮氧化物含量

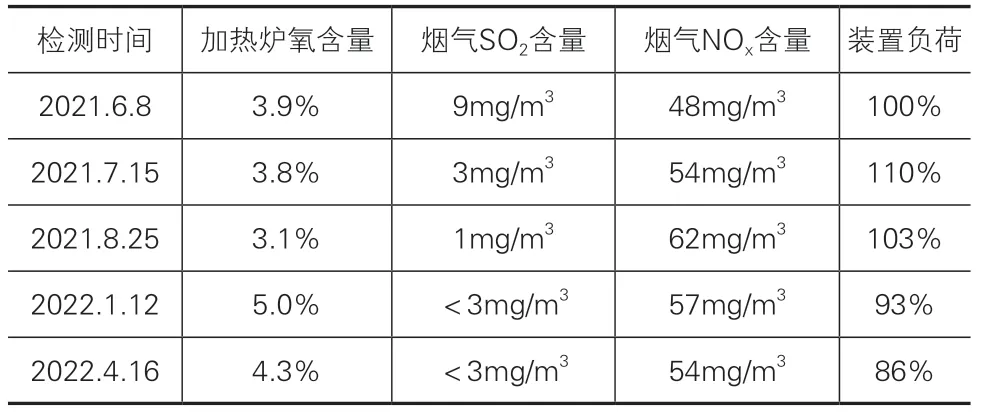

烟气排放中氮氧化物含量明显降低,详见表1。

表1 蒸汽过热炉烟气检测数据汇总表

改造前, 苯乙烯蒸汽过热炉烟气排放中氮氧化物含量在95~105mg/m3之间,有时超过了地方排放标准。项目实施后,不同负荷下烟气中氮氧化物含量均控制在65mg/m3以下,大大低于国家排放标准。

2.3 汽提塔预热蒸汽消耗

未增加凝液热交换器E317之前,工艺水温度为50℃,需要经过0.25MPa蒸汽加热至71℃后再进入汽提塔。增加E317回收低低压凝液余热后,该项目于2021年5月15日正式投用,通过逐步关闭E317三通阀旁路,将凝液全部并入热交换器进行换热,最大限度回收凝液余热,工艺水加热后温度由50℃提高至65℃,经过热量衡算,可节约汽提塔进料0.25MPa预热蒸汽2.65t/h,详见表2。

表2 改造前后汽提塔进料和预热蒸汽消耗

3 结语

①通过节能减排技术的研究及应用,加热炉热效率由91.4%提高至93.5%,节约了0.25MPa蒸汽2.65t/h,有效降低了装置的能耗和碳排放量,达到了节能降碳目的。

②加热炉烟气排放中氮氧化物含量降低30%以上,达65mg/m3以下,完全满足国家最严地方标准小于100mg/m3排放要求。

③该技术在炼油化工装置上有很大的推广价值,对加热炉实施技术改造提供了借鉴思路。