大高径比K417镍基高温合金锭二次缩孔缺陷的数值模拟

谭庆彪,王 博,董鸿志,汪东红,祝国梁

(1.上海交通大学材料科学与工程学院,上海市先进高温材料及其精密成形重点实验室,上海 200240;2.江苏隆达超合金航材有限公司,无锡 214104)

0 引 言

航空发动机和燃气轮机中热端部件的质量在很大程度上影响着其工作效率及运行可靠性[1-2],因此,提升热端部件的质量始终受到国内外学者的高度重视。目前热端部件通常采用高温合金锭熔模铸造工艺生产,即将预制的高温合金锭在真空感应炉内重熔后浇注而成。因此,获得高纯净度、均匀、无缩孔的高温合金锭是提高热端部件质量的前提。高温合金锭普遍采用金属模铸法制备,铸模通常被设计为具有大高径比(铸件高与直径的比值大于10)的圆柱体[3]。金属模铸造的产品具有工艺可操作性好[4]和产品表面精度高[5]等特点。K417合金是我国最早研制出的用于第一代空心叶片的镍基铸造高温合金,可在850~950 ℃下长期服役。该合金具有强度高、塑性好、密度低等优点,目前仍在大量使用。由于镍基高温合金熔体黏度较大,流动性较差,且金属型铸模的导热快,对于大高径比的合金锭,在沿轴向中心线凝固过程中易形成二次缩孔。与一次缩孔不同,二次缩孔隐藏于合金锭内部,呈连续或不连续分布。在精密件铸造过程中,出于配重及重熔的需要,往往需将合金锭切短使用,此时,二次缩孔缺陷就会暴露出来,水汽和杂质极易渗入缩孔,导致铸件质量较差。

目前,针对高温合金缩孔缺陷的研究主要聚焦于高温合金铸件[6-7],对高温合金锭的关注极少[8]。虽然已有大量的文献报道了钢锭中缩孔缺陷的研究情况[9-16],但与铸造用高温合金锭相比,钢锭的高径比远小于高温合金锭的高径比,不具备参考意义。ProCAST有限元软件能够基于质量、动量和热量传输方程以及常用的缺陷判别准则直观地模拟出流动、传热过程以及缺陷分布情况[17-19],并可快速进行工艺调整,提高合金锭质量[20],从而大大缩短研制周期,降低开发成本[21],已在钢锭研究中表现出巨大的优势[10-12]。

因此,作者通过ProCAST软件对大高径比K417镍基高温合金锭的充型及凝固过程进行数值模拟,研究其二次缩孔缺陷产生的原因及浇注工艺对大高径比合金锭二次缩孔的影响规律,为减少大高径比高温合金锭中缺陷的产生及提高合金锭质量提供依据。

1 有限元模型的建立

1.1 材料参数的确定

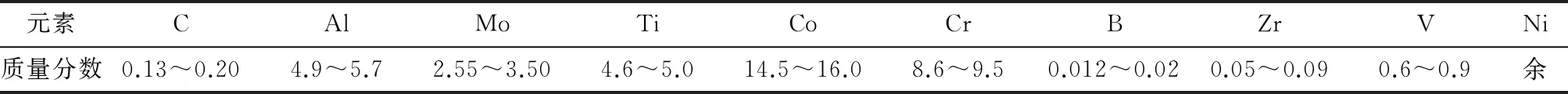

试验材料为江苏隆达超合金航材有限公司生产的K417镍基高温合金,化学成分见表1。

表1 K417镍基高温合金的化学成分

图1 K417高温合金的热物性参数Fig.1 Thermo-physical parameters of K417 superalloy:(a) thermal conductivity;(b) enthalpy; (c) density;(d) liquid viscosity and (e) elastic modulus

该合金的热物性参数由JMatPro热力学软件计算获得,计算时取各成分范围的中值,如图1所示。将计算获得的K417合金热物性参数(热导率、焓、密度、液相黏度和弹性模量)与温度的关系曲线导入ProCAST软件的材料库。

1.2 合金锭浇注模型的建立

图2给出了合金锭浇注的几何模型和有限元模型。合金锭模型的尺寸为φ80 mm ×1 200 mm,高径比为15,合金锭质量约45 kg。将几何模型导入MeshCAST软件中进行网格划分。网格为四面体,网格尺寸为10 mm,网格总数量为140 905个。

图2 合金锭浇注几何模型和有限元模型Fig.2 Geometric model (a) and finite element model (b) for alloy ingot pouring

1.3 边界条件的确定

初始条件包括浇注前铸模温度、浇注温度和重力方向。模拟用浇注条件依据现场测量得到:浇注温度为1 490~1 530 ℃,充填时间为22~32 s,铸模预热温度为150 ℃,重力方向为竖直向下,沿z轴负方向。运行总步数设置为50 000,浇注类型设置为重力浇注。

边界条件主要包括速度边界条件和换热边界条件。速度边界条件设置在浇口中心,浇注速度由合金锭及冒口系统质量计算得到,处于1.40~2.04 kg·s-1之间,与实际生产条件一致。合金锭传热边界条件根据经验设定,铸模和合金锭间传热系数为750 W·m-2·K-1,冒口与合金锭的综合传热系数为150 W·m-2·K-1,底部石墨与合金锭的传热系数为1 500 W·m-2·K-1。

2 结果与讨论

2.1 合金锭凝固过程温度场与固相分布模拟结果

由图3可见:合金锭底部(A)和外壁(H,I,J)的凝固时间短于合金锭内部(B,C,D,E,F,G)的凝固时间;在合金锭内部,接近底部位置(B)的凝固时间最短,其次是冒口下部(F)位置。由图4可见:合金锭底部位置A处和靠近合金锭底部位置B处的合金熔体温度急剧下降,这是由于铸模底部采用石墨垫块,增加了合金与石墨垫块的传热,导致合金熔体在铸模底部快速凝固;随着位置的上移(C,D,E,F,G),合金熔体的温度下降速度明显降低;在凝固过程中,F位置的温度始终处于C,D,E位置之下,表明F位置比其他位置更早凝固,G位置的温度远远高于C,D,E位置,表明G位置的凝固时间远晚于这些位置。在凝固初期,铸模壁H和I位置的温度-时间曲线与A处相似,但J处凝固速率要慢于A,H,I处,这是由于极高温度的合金熔体浇入铸模后导致铸模温度升高的缘故。综上可知,合金锭的凝固基本遵循由下往上,由外至内的顺序进行。

图3 浇注温度1 510 ℃、浇注速度1.66 kg·s-1下合金锭不同位置的凝固时间Fig.3 Solidification time at different positions of alloy ingot at 1 510 ℃ pouring temperature and 1.66 kg·s-1 pouring speed

图4 浇注温度1 510 ℃、浇注速度1.66 kg·s-1下浇注时合金锭不同位置温度随时间的变化曲线Fig.4 Temperature at different positions vs time curves of alloy ingot in pouring at 1 510 ℃ pouring temperature and 1.66 kg·s-1 pouring speed: (a) central axis direction and (b) outer-wall axis direction

图5 在浇注温度1 510 ℃、浇注速度1.66 kg·s-1下浇注时合金锭固相含量随时间的变化Fig.5 Variation of solid phase content with time of alloy ingots during pouring at 1 510 ℃ pouring temperature and 1.66 kg·s-1 pouring speed

由图5可见:在凝固初期(28 s),仅在铸模底部和中下部铸模壁出现固相;随凝固的进行(60 s),铸模底部固相并没有明显增多,但沿铸模壁开始出现固相;随凝固进一步发展(100 s和170 s),固相沿径向出现的速度明显快于沿轴由下往上出现的速度;当凝固进行到后期时(210 s),铸模冒口下方附近的补缩通道已经被糊状熔体(固-液两相混合体)堵塞,形成“金属桥”,且铸模中下部沿中心线也出现断断续续的小面积孤立液相区。合金锭凝固过程中不同位置固相含量随时间的变化与合金锭不同位置温度随时间的变化相符。因此,合金锭沿轴线自下而上存在缩孔缺陷,且合金锭中上部出现缩孔缺陷的概率大于合金锭中下部,由图6所示。

图6 在浇注温度1 510 ℃、浇注速度1.66 kg·s-1下浇注后合金锭的二次缩孔缺陷分布Fig.6 Distribution of secondary shrinkage cavity in alloy ingot after pouring at 1 510 ℃ pouring temperature and 1.66 kg·s-1 pouing speed

2.2 试验验证

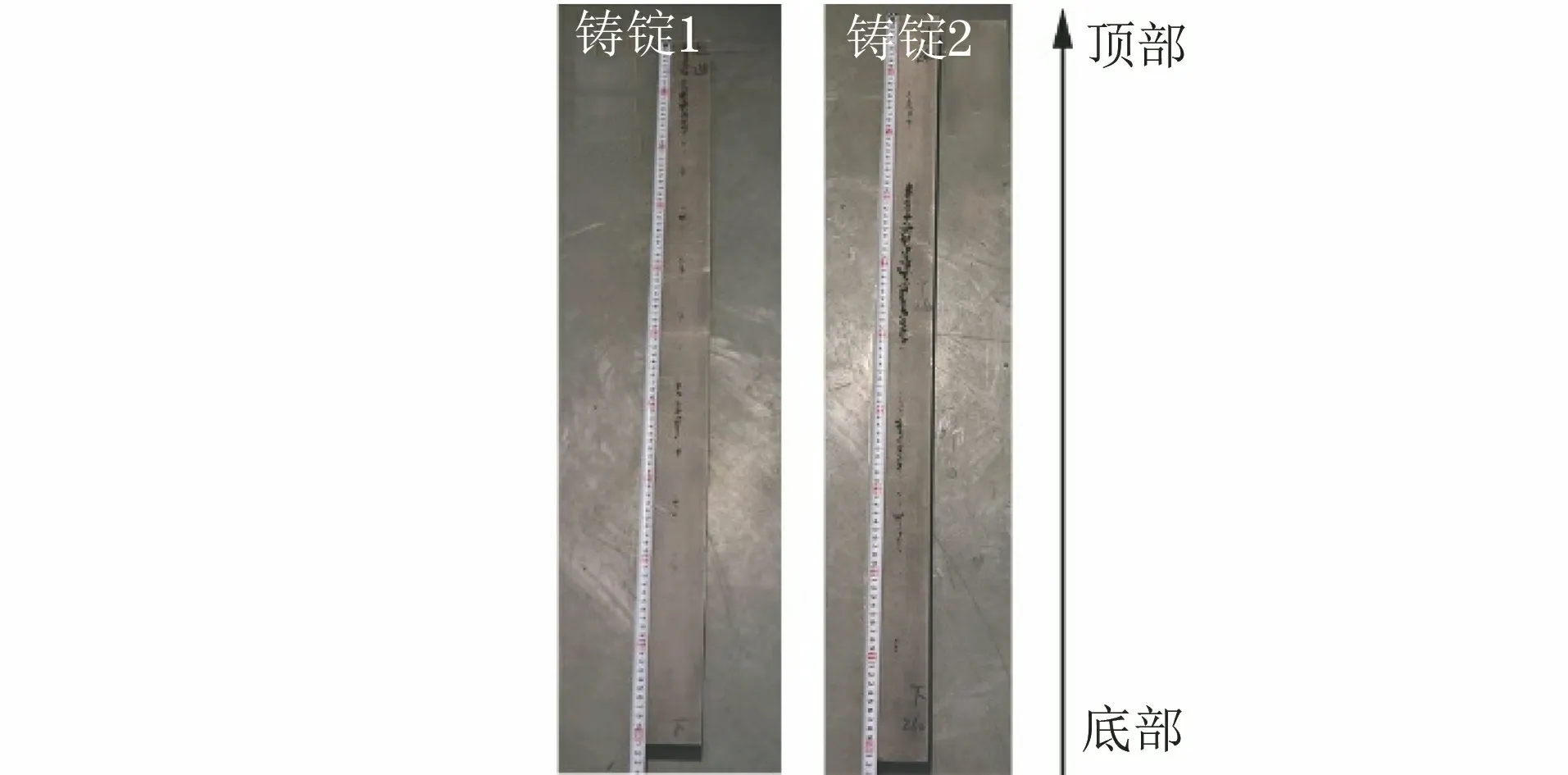

从实际生产(生产条件与模拟条件相同)的两批次合金锭中随机挑选2个试样进行解剖验证。由图7可见,在浇注温度1 510 ℃、浇注速度1.66 kg·s-1下浇注后合金锭沿轴向自下而上均存在大量的二次缩孔缺陷。由于生产中浇注工艺参数的波动,两批次生产的合金锭二次缩孔缺陷分布不完全一样,但总体来看,合金锭中上部区域出现的缩孔缺陷数量与面积明显大于中下部区域。实际生产的合金锭二次缩孔缺陷分布与ProCAST软件模拟的合金锭二次缩孔缺陷分布一致,验证了数值模拟的准确性。

图7 在浇注温度1 510 ℃、浇注速度1.66 kg·s-1下实际生产的合金锭二次缩孔缺陷分布Fig.7 Distribution of secondary shrinkage cavity in actually manufactured alloy ingots at 1 510 ℃ pouring temperature and 1.66 kg·s-1 pouring speed

2.3 浇注工艺参数对二次缩孔分布影响的模拟

由图8可见:在相同浇注温度(1 530 ℃)下,随浇注速度的提高,合金锭中二次缩孔缺陷的体积分数明显增加,表明较低的浇注速度可以减少合金锭中二次缩孔缺陷的产生;在相同浇注速度(1.40 kg·s-1)下,随浇注温度的升高,合金锭二次缩孔缺陷的体积分数略有减小,表明较高的浇注温度可以略微减少合金锭中的二次缩孔缺陷。因此,浇注温度1 530 ℃,浇注速度1.40 kg·s-1为最优浇注工艺参数。从程度来看,降低浇注速度更有利于减少合金锭中的二次缩孔缺陷。

图8 浇注工艺参数对合金锭二次缩孔缺陷影响的模拟结果Fig.8 Effect of pouring process parameters on secondary shrinkage cavity in alloy ingot:(a) distribution of secondary shrinkage cavity under different pouring conditions; (b) variation of shrinkage cavity volume fraction with pouring speed; (c) variation of shrinkage cavity volume fraction with pouring temperature

2.4 讨 论

虽然提高浇注温度和降低浇注速度均可抑制大高径比合金锭二次缩孔缺陷的产生,但从温度场分布(见图9)来看,即使在最优的浇注工艺参数下,合金锭冒口下部位置的凝固依然会很快,导致合金锭锭身与顶部间形成“金属桥”,堵塞了合金液的补缩通道。因此,优化浇注工艺参数仍无法避免合金锭二次缩孔缺陷的形成。

宋方方等[11]针对小高径比合金锭的模拟结果表明,冒口隔热能力的提高有利于减少合金锭顶部缩孔缺陷,但加强锭身与底部冷却强度对合金锭中上部缩孔几乎没有影响。对大高径比合金锭而言,这一现象更为明显。要彻底消除大高径比合金锭“金属桥”现象,就需要设计新型铸模,从根本上改变合金锭凝固温度场。因此,针对新型铸模的设计及效果验证研究工作依然任重而道远。

3 结 论

(1) 数值模拟得到的合金锭二次缩孔缺陷分布与实际生产的合金锭二次缩孔缺陷分布情况一致,证明了数值模拟结果的准确性。

图9 在浇注温度1 530 ℃、浇注速度1.40 kg·s-1下合金锭温度场Fig.9 Temperature field in alloy ingot poured at 1 530 ℃ pouring temperature and 1.40 kg·s-1 pouring speed

(2) 数值模拟结果表明,大高径比高温合金锭二次缩孔缺陷产生的根本原因在于温度分布不合理,使得凝固后期合金锭顶部形成“金属桥”,导致合金锭中心部位凝固收缩后得不到有效补缩,最终形成二次缩孔缺陷。

(3) 升高浇注温度或降低浇注速度有利于减少大高径比合金锭二次缩孔缺陷,但仅靠浇注工艺优化无法完全消除这类缺陷,需要设计新型铸模,改变合金锭凝固过程中温度分布。在浇注温度1 530 ℃、浇注速度1.40 kg·s-1条件下合金锭中二次缩孔缺陷最少。