一种固液相变降膜式冷储能器的设计及其性能研究

肖红升,刘振华

(1.南通职业大学机械工程学院,江苏 南通 226007)(2.上海交通大学机械与动力工程学院,上海 200240)

目前冷能储存器的结构形式主要有水平管壳式储热单元[1]、翅片强化管壳式蓄热器[2-4]等,但在冷能储存过程中,流体与相变材料之间的传热方式几乎都是在各种通道或管道中进行的强制对流。流体介质的流动大多由泵推动。由于传热系数与消耗的泵功率正向相关,因此研究如何降低泵功率消耗很有应用价值。降膜传热是一种被动式传热,液体工质利用势能,自动流过管道表面,传热过程无需动力。降膜贮存器所需的泵功率远小于强制对流贮存器所需的泵功率,是一种合适的冷储能结构。

水平管外的降膜流动与加热表面的液膜雷诺数和固液接触角大小相关,随着液膜雷诺数Re的增大,液膜的流动形态依次表现为滴状流、柱状流、片状流。当Re<1 000时,主要流动形态为柱状流或滴状流,降膜流动和伴随的传热很难在时间和空间上保持稳定[5-6]。当液膜为片状流时,受热表面完全被降膜覆盖,降膜厚度决定传热系数。在实际工程应用中,使管束中的所有管道都有一个稳定的液膜是一个关键的指标[7]。本文主要介绍一种新型的卧式降膜式蓄冷相变蓄冷装置。

1 固液相变降膜式冷储能器的设计

1.1 冷储能器结构

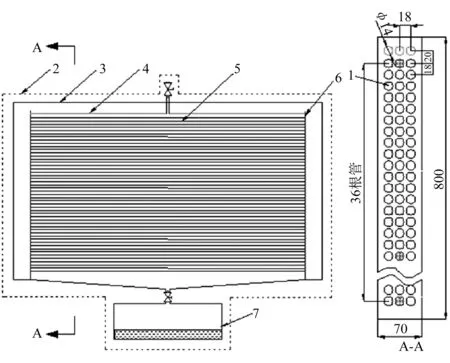

冷储能器结构如图1所示,冷储能器的外框为长1 800 mm、高800 mm、宽160 mm不锈钢箱体,铜管长1 600 mm,外径14 mm,壁厚0.5 mm。铜管水平放置,管与管之间的水平和垂直距离均为18 mm。液体分布器有一排直径为1 mm、间隔为2 mm的钻孔。

1—相变材料;2—热绝缘材料;3—不锈钢盒子;4—液体分布器;5—铜管;6—支撑板;7—集水箱

贮存器由3组水平管柱组成,每组管柱由36根长1 600 mm、外径14 mm经亲水处理的铜管组成,冷储能器以水为传热流体,Re为100~500。

1.2 铜管的亲水处理

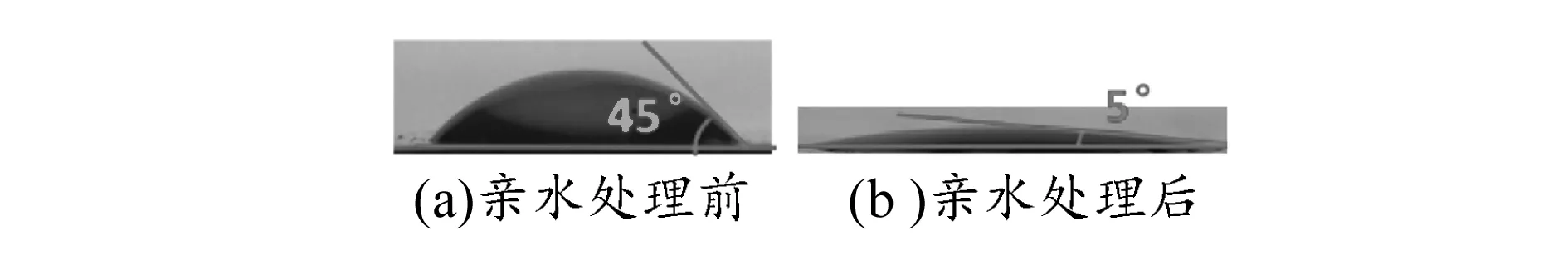

水在普通铜管上的固液接触角为40°~50°,在低雷诺数区域很难形成稳定的液膜。 在铜管外表面喷涂ECO-D型亲水性涂料后,水在铜管表面的固液接触角降低到5°~10°。 铜管经亲水处理后,即使液膜雷诺数小于100,铜管外表面也能被液膜完全、均匀地覆盖。

图2 水在铜表面的接触角

1.3 相变材料(PCM)

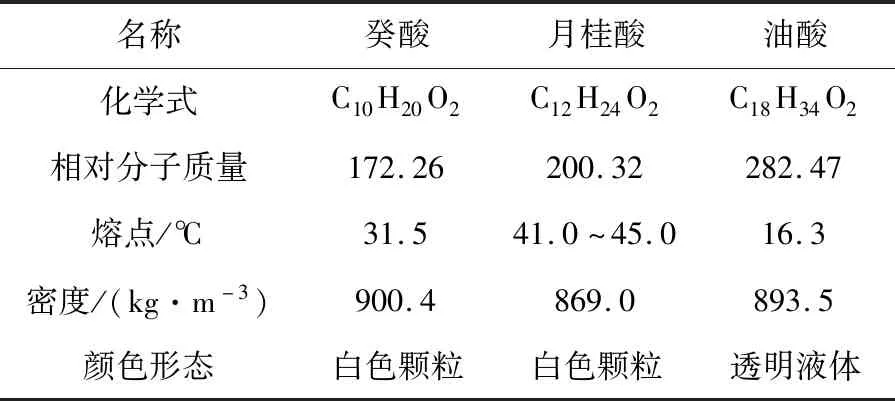

管内填充相变温度为20 ℃的固液相变蓄冷材料[8],相变材料由摩尔比为7∶3的癸酸和月桂酸及摩尔比为8%的油酸在50 ℃恒温浴中制备。有关物质物性见表1。

表1 癸酸、月桂酸和油酸的物性

2 实验仪器与实验方式

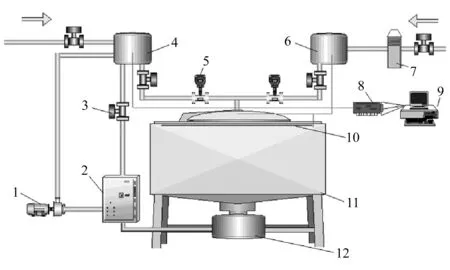

实验装置系统如图3所示。

1—泵;2—冷冻机;3—阀;4—高位冷却水箱;5—涡轮流量计;6—高位热水箱;7—电热水器;8—数据采集系统;9—电脑;10—液体分布器;11—冷能储存器;12—集水箱

选择管束的上管(第1管)、中管(第18管)和底管(第36管)作为测量管。在每个测量管中插入5个热电偶,测量管壁温度和相变材料中心温度。试验中以内壁温度替代外壁温度。

在冷储能实验时,处在高位的冷却水箱中的冷水从液体分布器中流出后流入水平管束,然后从水平管束下方流出。当底管降膜出口温度与液体分布器进口水温相等时,实验停止。实验过程中分别用热电偶测量冷能储存器进出口和管束表面的降膜温度。

实验系统的主要参数见表2。

表2 实验系统的主要参数

3 研究结果和讨论

3.1 单管冷储能

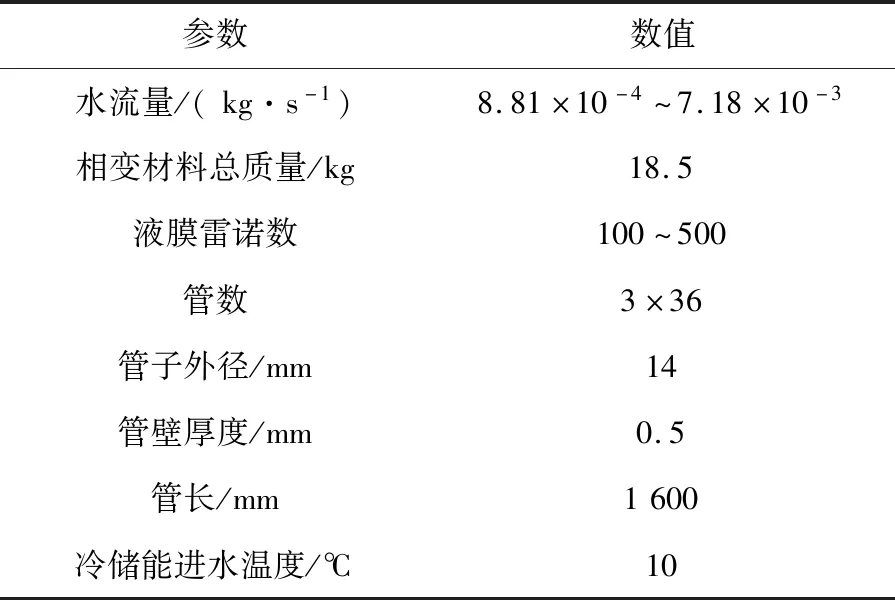

图4(a)和(b)显示了液膜雷诺数分别为100和400时,冷储能过程中管束的顶管平均壁温和相变材料中心温度的变化情况。

图4 冷储能过程中顶管的温度变化

在温和的相变区域相变材料壁面与中心的最大温差约为2 ℃,符合设计要求。小直径容器填充相变材料可以降低相变材料的温差。对于降膜方式,流体介质的泵功耗与容器的大小几乎没有关系。在相变材料体积不变的情况下,同一管束放置在强制对流介质中,管径的减小等效于管数和流道长度的增加,使得泵功率消耗增加;而对于降膜方式,增加某一排管数对泵功率消耗几乎没有影响。

在整个实验过程中,进水温度始终保持在10 ℃。实验开始时,出水温度约为12 ℃,很快就达到10 ℃。对于单管,表面液膜的温度随时间的变化很小。由于单管内储存有少量的相变材料,对液膜温度影响不大,因此可以假设壁面附近的液体温度是恒定的。

增加管束的长度和管束的柱长可增大容器的体积和相变储存的冷能量,而对传热性能和泵功率没有任何影响,这是本文所设计的冷能储存器的优点。

传热表面积和传热表面的亲水性、液膜雷诺数、管径和管数是影响冷藏特性的主要因素,其中在不同的液膜雷诺数下呈现相近的温度变化趋势。在液膜雷诺数为100时,液体相变材料的温度从初始值30 ℃迅速下降,相变材料在此期间不会经历相变过程,温度以一定的速度快速下降。显热储冷是这一过程的主要形式。相变材料进入凝固区的温度约为12 ℃。凝固温度区间为14~10 ℃,大部分冻结热集中在12~10 ℃的温度区间。这一阶段表现为潜热和温度变化缓慢。随着时间的推移,相变材料的温度逐渐接近液膜温度,直至冷储能过程结束。

比较图4(a)和4(b)可知,管壁温度和流体介质中心温度在两个不同的图形上对应的液膜出口温度不同。Re=400时,液膜出口温度与入口温度非常接近;Re=100时,出水温度比进水温度提高0.5 ℃左右。壁面温度和相变材料中心温度的实验数据在两个图形中只有很小的差异。对于顶管,不同的液膜雷诺数,冷储能过程在10 min内完成,单管的液膜雷诺数影响很小。液膜雷诺数主要影响后续管路降膜入口温度和管束的整体特性。由于冷量一次性利用率低,因此降膜式冷能储存器必须有足够长的流道才能满足要求。

3.2 管束冷储能

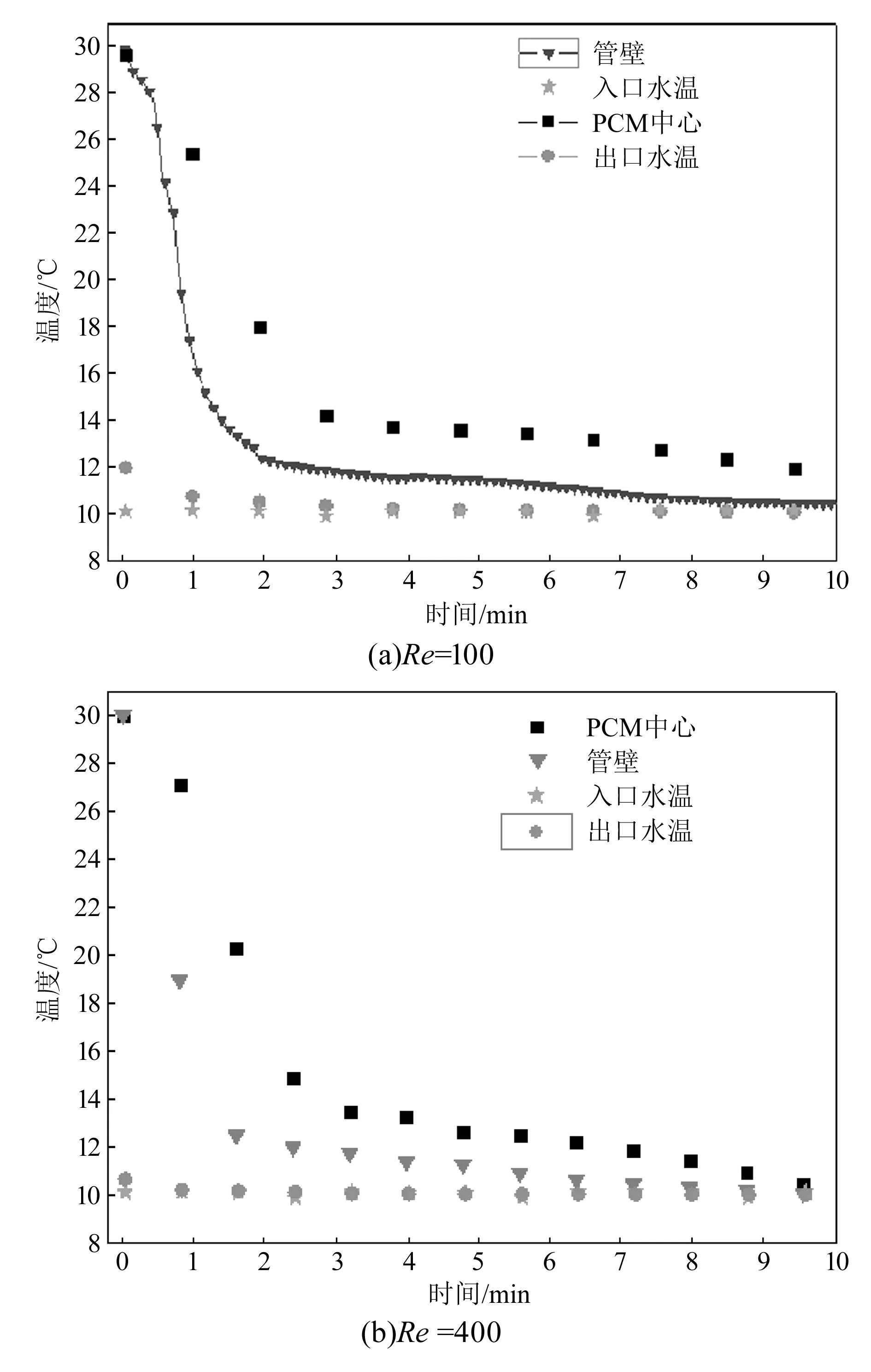

图5显示了当液膜雷诺数分别为100和200时,管束第1、18和36管壁面温度和相变材料中心温度随时间变化的实验数据。进水和出水的温度变化曲线如图5所示。

图5 冷藏过程中36管束温度变化趋势实测图

Re=100时,顶管相变材料的中心温度约在10 min时接近液膜温度,冷储能过程结束。中管内的温度与液膜温度约在40 min时相同。底管达到液膜温度大约需65 min。

Re=200时,顶管相变材料的中心温度约在10 min时接近液膜温度,冷储能过程结束。中管达到液膜温度约在25 min。底管与液膜在50 min左右达到同一温度。

冷储能过程中所消耗的时间与雷诺数之间不存在线性关系。增大雷诺数或冷却水流量不会迅速降低相变材料的温度。出水温度的变化曲线在开始部分保持恒定,在17 ℃左右。随后,出水温度迅速下降到12 ℃,这是相变温度的转折点。然后,出水温度慢慢达到10 ℃,即进水温度。

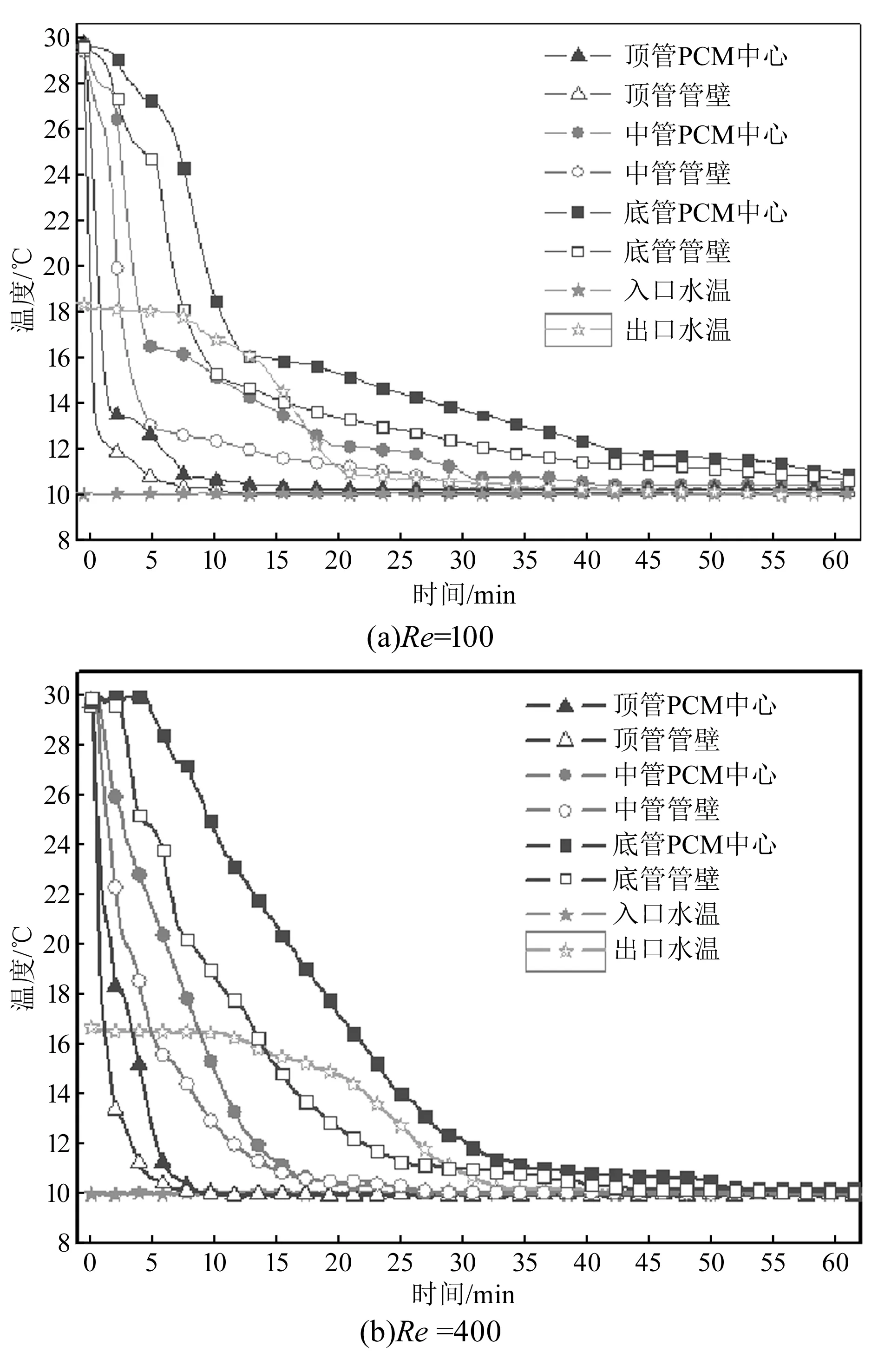

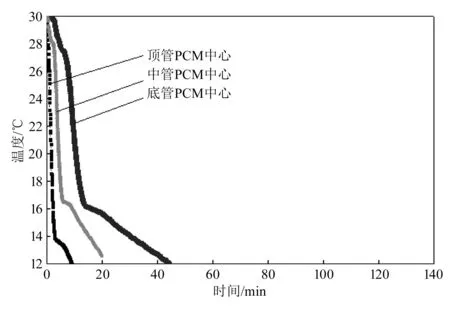

图6显示了当Re=100、进水温度设定在10 ℃ 时,管排数对末端管内相变材料中心温度的影响。在单管长度、单管直径和液膜雷诺数设定的情况下,管排数影响蓄冷时间和相变温度。

图6 不同纵向管数的蓄冷过程中相变材料中心温度

管排数越少,冷藏时间越短,有利于快速冷储能。小的管排数可以降低进水和出水的温差。因此,降温量的一次性利用率低是不可避免的。冷却水介质需要多次循环使用,不利于整个系统的效率,通过适量增加管排可以提高系统效率。

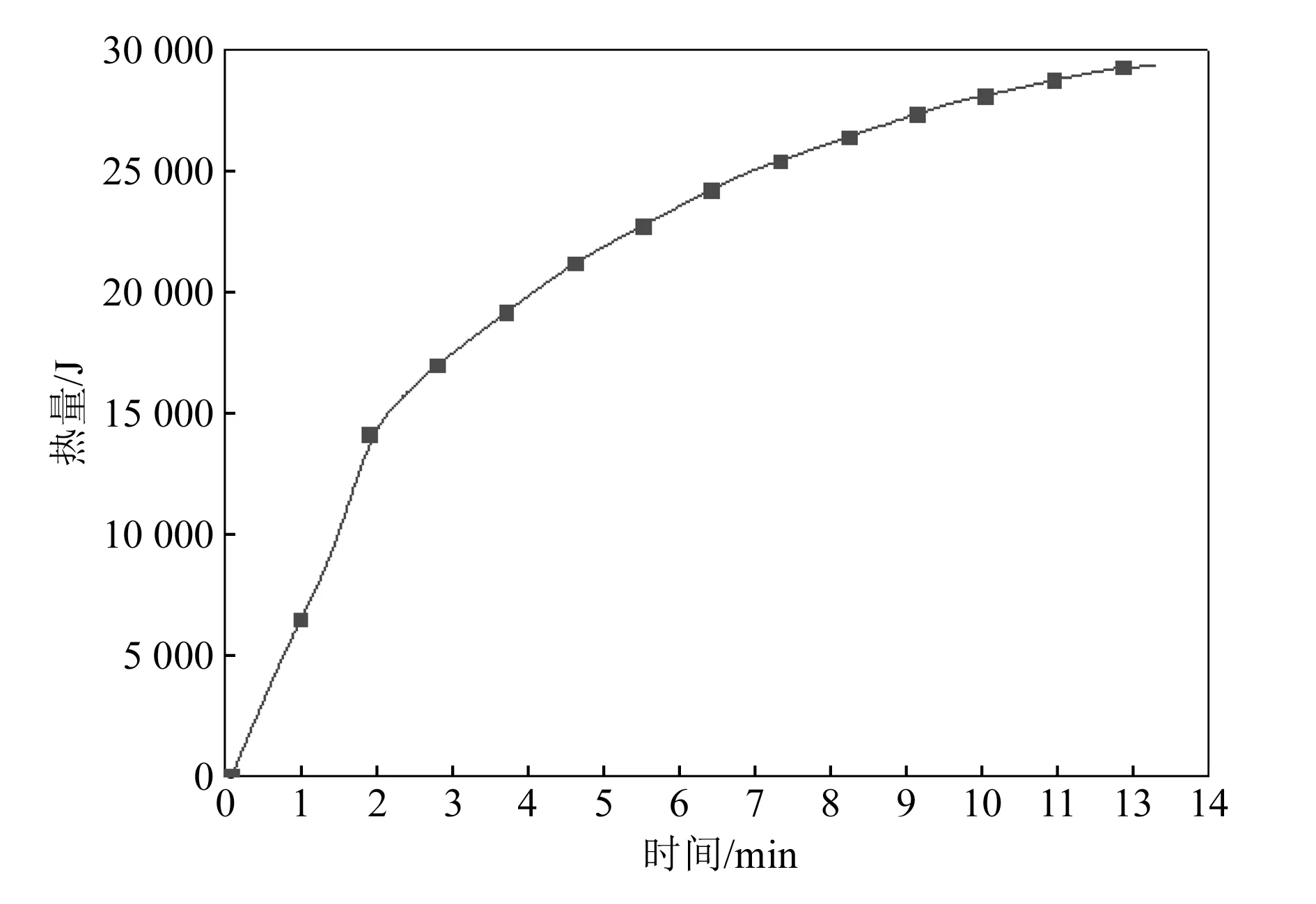

图7为Re=100时单管相变材料的冷藏量变化情况。在冷储能过程中,由于液膜与相变材料初始温差较大,能量传递较快,冷储量增加较快。随着相变材料温度的急剧下降,液膜与相变材料之间的温差逐渐降低。冷藏13 min后保持冷藏量不变,单管热量约为30 000 J。

图7 冷储能过程中单管放热功率

3.3 重复性试验

影响相变储能器性能的一个重要因素是相变储能器潜热的稳定性。图8给出了相变材料在使用10次后的dsc(dsc204f1差示扫描量热仪)测量结果。很明显相变材料的特性几乎没有改变。相变材料长期使用后的性能变化在本文未作研究。

图8 使用10次后相变材料的dsc测量

4 结论

本文介绍了一种新型的固液相变降膜式冷储能器。对相变材料和传热流体在冷储能过程中的温度和热量变化进行了系统的实验研究。研究结果表明:

1)与其他采用强制对流传热方式的冷藏设备相比,降膜传热具有更好的传热性能,传热过程中重力起支配作用,所需泵功率消耗较少。

2)对铜管表面喷涂亲水涂层后,水在铜管表面的固液接触角由40°~50°降至5°~10°,即使液膜雷诺数小于100,铜管表面仍可完全被液膜覆盖。

3)降膜式冷储能器设计简单。随着管的长度和直径的增加,影响相变材料总质量和整体储存容量的管束柱数、液膜雷诺数和管排数是影响冷藏时间和储存效率的主要参数。管排数越大,时间就越长,这两个因素之间存在线性关系。通过调整管束的列数或行数,可以获得灵活的冷藏量。

4)覆盖在管壁上的极薄液膜传热系数很大,对相变材料的温度没有影响。液膜雷诺数对单管的冷藏性能几乎没有直接影响,而对整束冷藏性能有显著影响。