便携式焊接切割旋转台设计

银川能源学院 张雪莹 刘向萍 刘通瑞 曹习垚 魏德华

前言

机械学院工程训练中心,学生焊工实训和技能鉴定等级考试中,学生焊接管与管对接焊时,采用V形架支撑,一手转动工件,一手移动焊钳,完成管与管焊接,因人工操作存在诸多因素,致使焊接件焊缝外观质量不符合要求,且焊接效率低,如图1所示。目前市面上销售的焊接台形形色色,用途广泛,但专用性较差,仅适用于一些较大产品的焊接[1]。文中所述焊接切割翻转台设计,实现了工作台的回转、移动及倾斜,可完成回转体、板对接工件的连弧焊焊接的平焊以及回转体长度截取和板料外形尺寸切割。该装备同样适用于从事焊工行业的工人。此装置在节省成本的基础上也提高了焊接效率。

图1 管对管焊接

1 设计思路

为达到焊接件的质量要求,从工件转动、手动焊把、移动速度、工件的姿态等四个方面进行优化设计,缩短辅助时间,提高效率。

1.1 总体方案选择

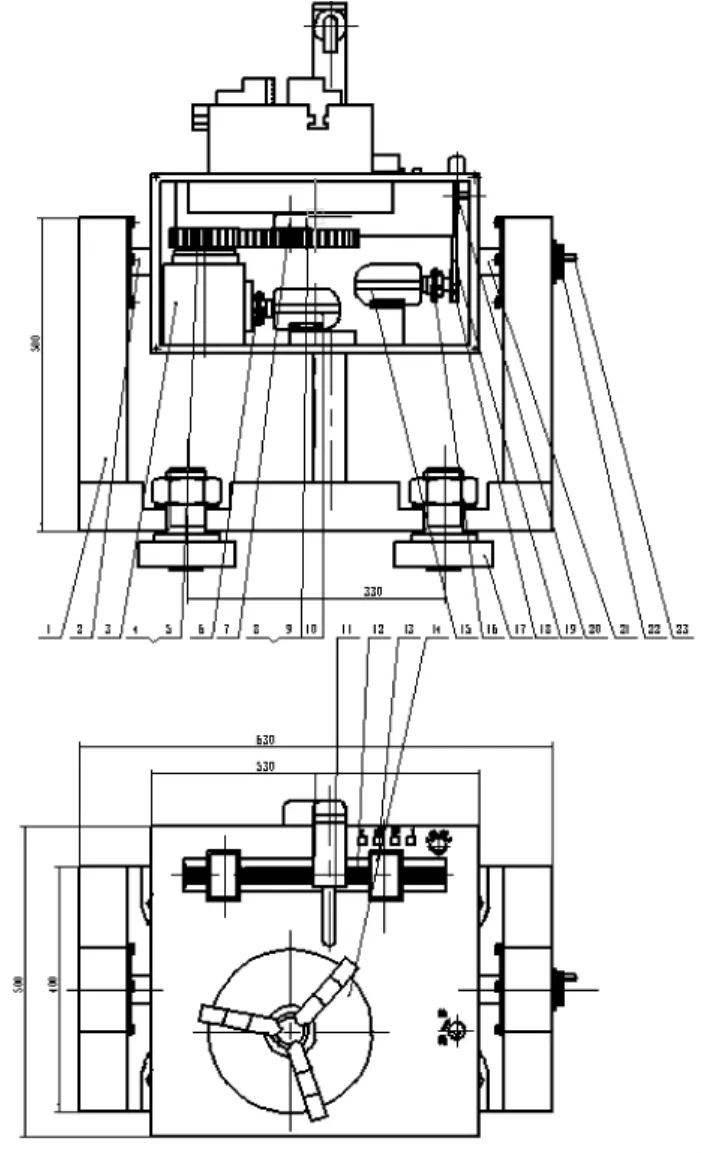

该焊接切割旋转设备[2]由机架、箱体、三爪卡盘、分度机构及两个传动系统组成,传动系统由旋转系统和移动系统组成,旋转系统由电机带动锥齿轮减速换向器进行减速换向,然后带动圆柱直齿齿轮连接三爪卡盘进行旋转运动。移动系统由电机带动皮带传动,连接丝杠进行位移。其设备如图2所示[3]。

图2 焊接切割旋转装备

1.2 壳体旋转的设计

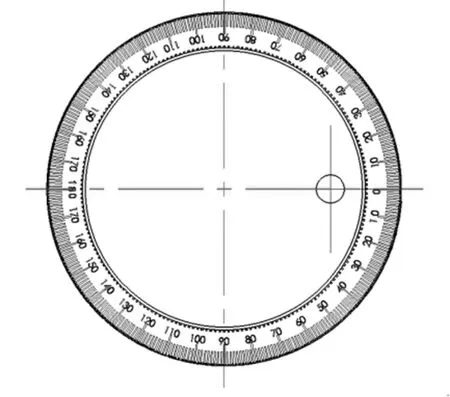

采用角度控制原理,使壳体旋转,当摇柄转动,插销随着分度盘旋转并固定壳体的位置。分度是在圆盘上按规定角度钻相应的小孔,当摇柄转1周,相当于壳体旋转360度[5],通过分度手柄的转动,壳体随之转动,从而带动轴和工件转过一定的度数。分度时一定要调整好插销所对应的分度盘圈孔。分度时,先拔出插销,转动分度手柄,可使壳体回转到所需位置,然后再把插销插入所对应的孔盘上的孔圈中,如图3所示[4]。

图3 分度盘

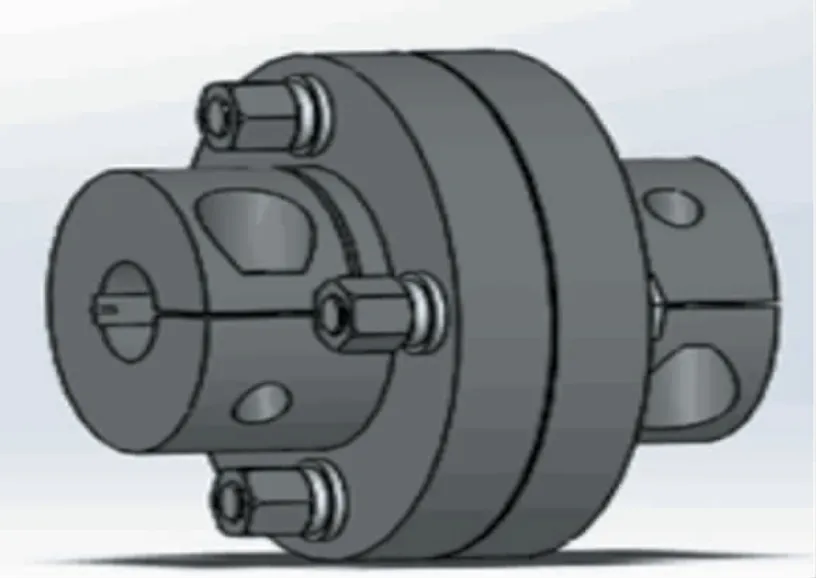

1.3 联轴器的选择

基于电动机与齿轮链接,运动平稳性高的特性,电机功率为2kW,转速为750r/min,电动机轴伸直径32mm,最终凸缘联轴器作为电机与小带轮的连接单元。联轴器形式如图4所示。

图4 弹性套柱联轴器

从GB/T4323-200中查的LT5型弹性套柱联轴器的许用应力125NM,最大转速为4600r/min,轴径在25~35之间,故合适。

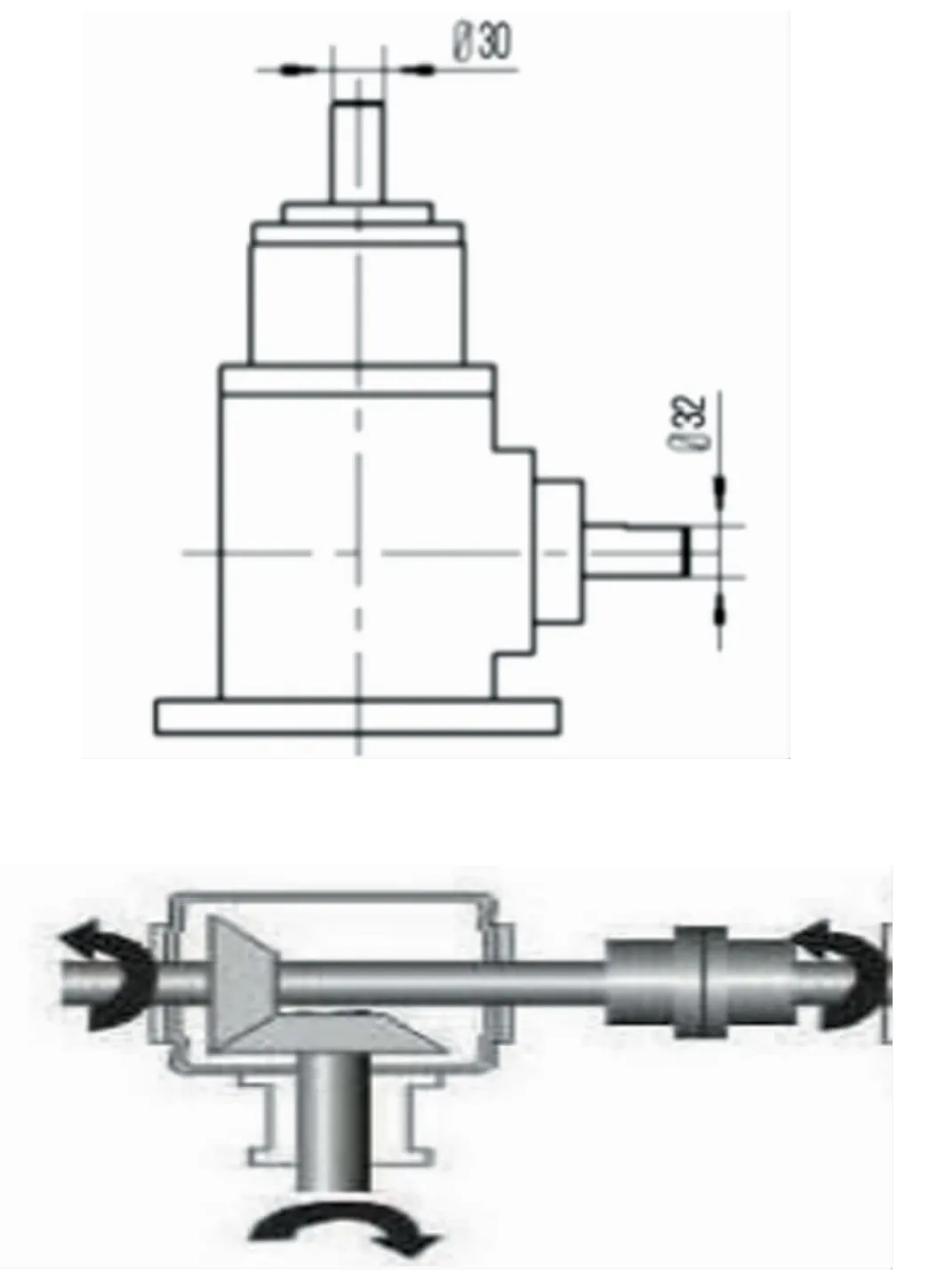

1.4 换向器的选择

考虑到装备的结构紧凑,转向器采用锥形齿轮换向减速器,使电机驱动输入轴连续单向转动,而输出轴可以连续性的正反向自动换向,适用于各种需要自动换向的工程实际中。根据计算可知,锥形齿轮换向减速器的传动比为1:3,轴径为70mm,在联轴器的选型中已校核,强度符合要求,查《机械设计手册》235页表8-2,我们选用U8-LR型减速器外部结构及内部传动结构如图5所示。

图5 换向器外部结构及内部传动结构图

1.5 切割控制机构

该结构具有三维方向运动,具备较好的切割能力,对于焊接实训中耗材的重复利用具有较好的效果,尤其是对焊接后的变形板材具有较好的坡口加工能力。对于棒材的切断,制作该结构有利于下料、降低成本,提高生产效率。气焊割枪与支架连接,将支架固定在工作台体上,运用虎钳移动实现方形零件切割,通过旋转盘实现饼形零件切割。切割时,先开乙炔开关,点燃,然后再通过调节混合气和乙炔的大小来控制火焰的大小。对待切割物预热,当达到熔融状态时候,打开高风开关,进行切割。

2 产品特点及工作原理

通过焊接切割旋转台设计,实现工作台的回转、移动及倾斜,完成回转体、板对接工件的焊接。工作台旋转采用电机驱动,工作台翻转角度为0°~270°。其特点是可以完成回转体、板对接焊缝的平焊、仰焊、横焊、立焊以及回转体长度截取和板料外形尺寸切割。且本装置在管与管对接焊过程中使用操作方便,尤其对连弧焊及材料切割操作非常适用。节约了人力,提高了工作效率。

所述工作台体通过减振垫安装在地面上,左支撑架和右支撑架固定在工作台体上。所述左、右传动轴分别通过轴承座安装在所述左、右支撑架的上部。三爪卡盘连接在转盘上端,转盘的底部连接从动齿轮,从动齿轮与主动齿轮连接,U形转换器一端连接主动轮,另一端连接电机。

台虎钳底部焊有丝母,丝母和滚珠丝杠机构配合,第二步进电机连接滚珠丝杠,通过调节电机速度实现不同速度下工件的直线焊缝焊接。

3 应用效果

焊接切割旋转装备于2021年12月在某校机械工程训练中心进行实训,进行板对板接焊、回转体对接焊,分别焊接了板对板、管对管焊件各10件,效率提升了33.4%,同时降低了学生的劳动强度。由于该焊接旋转装备从工件旋转、工件速度、姿态调整以及位置移动均实现了机械化作业,在提高实际焊接效率的同时,还缩短了移动工件、姿态调整的工作时间,提高了综合焊接效率。

4 结语

焊接切割旋转装备完成了姿态调整、位置移动、速度匀速等方面的机械化,实现了一次装夹,并通过实践,达到了焊接产品质量的要求,提高了焊接效率,降低了劳动强度。