超声波雾化强化氨水降膜吸收特性的数值研究

何韫玉 李舒宏

(东南大学能源与环境学院, 南京 210096)

在国家建立绿色低碳循环发展经济体系,促进经济社会发展全面绿色转型的总目标下,提升制冷系统性能、降低能耗可以为解决我国资源、环境、生态问题作出巨大贡献.目前应用最广泛的制冷系统是压缩式制冷系统,但传统压缩式制冷系统中使用的氢氟氯碳化物(HCFCs)和氯氟烃(CFCs)制冷剂对环境的破坏作用很大,且消耗大量电能.氨吸收式制冷以其直接利用低品位热源(如太阳能、工业废热余热)来获得冷量等优势得到越来越多的关注[1].

氨水吸收式制冷技术已有多年的研究,但目前使用的氨吸收式制冷系统的性能系数较低.为了充分发挥氨吸收式制冷系统的优势,扩大其应用领域,世界各国都在研究和开发提高其性能的方法.吸收器是影响氨水吸收式制冷机性能系数和设备小型化的重要部件,吸收过程的好坏直接影响整个制冷循环的性能.目前大多数吸收式制冷系统中所采用的吸收器结构为降膜吸收,然而,传统降膜吸收器的吸收效率不高,出口氨水浓度只能达到出口饱和状态浓度的20%~50%[2].其降膜过程汽液接触的时间有限,吸收不够充分.

为了提高吸收式制冷系统中吸收器的吸收效率,许多学者进行了相关研究[3-5].目前提高吸收器性能的方法有3种:对降膜管进行表面处理、添加表面活性剂及外加力场[6].表面处理是通过改变降膜管的形状和结构来增加表面粗糙度,从而加剧流体的扰动,提高传热传质系数[7-10];许多研究者[11-15]发现添加少量添加剂(表面活性剂、纳米颗粒等)有助于界面湍流,提高传热传质系数.此外,相关领域研究者[16-18]发现利用电磁场等外加力场可以改善氨-水吸收式的制冷性能.

超声波是一种典型的利用外力提高传热传质速率的方法,已在溶液除湿、萃取及多相化学反应等领域得到应用.陆志等[19]提出在溶液除湿系统中引入超声波雾化技术的概念.边争等[20]对超声雾化液体除湿空调系统的性能进行了实验研究;李曦等[21]研究了超声雾化液体除湿系统对室内空气品质的影响;Yang等[22-25]将超声波雾化器应用于溶液除湿,除湿速率和除湿效率提升可达31.0%和24.6%.王俐等[26]验证了超声波雾化技术的可行性,其理论研究指出超声波技术应用于溶液除湿系统可以大大降低系统所需的液气比.Laugier等[27]研究了压力和超声波对气体溶解度和传质的影响,发现在气体诱导下,随着压力的增加,传质速率增加了11倍.雾化除湿过程本质上是一个绝热吸收过程.液滴从空气中捕集水蒸气的机理与吸收器中氨水溶液捕集氨蒸汽的机理相似.因此,可以认为超声雾化与降膜吸收器相结合可以作为一种提高氨水降膜吸收传质能力的新方法.

高频超声(1.5~2 MHz)对溶液有良好的雾化效果[28],超声波的存在可以促进表面更新效应,引起界面湍流.超声雾化产生的微米级液滴悬浮在吸收降膜管外空间,可以大大增加汽液接触面积,在有限体积内提高吸收器的吸收能力.将降膜溶液部分转化为雾滴,可以在不增大吸收器尺寸或改变降膜管形状的情况下增加足够的传热传质面积.通过增加液滴的数量密度和减小液滴的尺寸,可以优化吸收器的有效传热传质面积.然而,雾化吸收的放热会使蒸汽的温度升高,降低降膜过程的传质势,接触面积的增大和传质势的减小是对立的.因此在降膜吸收器内耦合雾化吸收过程,通过降膜管对蒸汽进行冷却,可以改善超声雾化的不利影响.

本文通过数值模拟研究超声波雾化对降膜吸收性能的影响,并为后续实验和垂直管外降膜吸收器的设计和优化提供一定的理论指导.以垂直管外降膜吸收器为研究对象,提出在降膜管外壁上安装超声波雾化器的新方法.超声波雾化器通过与降膜管连接的雾化挡板固定,酒杯形雾化挡板可使剩余未被雾化的氨水溶液沿挡板外壁继续流向降膜管.本文基于降膜吸收模型和离散相模型建立了新型吸收器中蒸汽侧含有离散相的降膜吸收传热传质的数值模型,从理论上分析了超声波雾化器对降膜吸收过程的影响.通过定量计算论证了超声波雾化对吸收传质效果的增强作用,得到了超声波雾化器的最佳安装位置.在此基础上,进一步对比分析了装有超声波雾化器的降膜吸收器和传统降膜吸收器内部的浓度场和温度场分布情况.

1 物理模型

1.1 新型降膜吸收器的结构

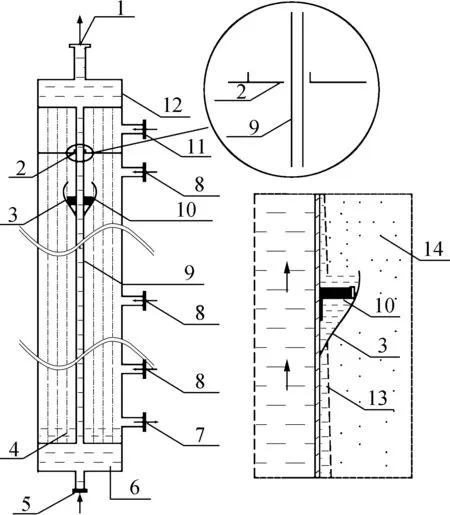

为了充分发挥超声波雾化器的雾化效果,提出在降膜管外壁上安装超声波雾化器的新方法.新型降膜吸收器的结构如图1所示.吸收器由37根1 m长的不锈钢降膜管组成,降膜管管长1 m,壁厚1.2 mm,外径25.4 mm,内径23 mm,纵向管间距和横向管间距分别为63.5和55 mm,降膜管错排放置.如图1所示,冷却水由冷却水入口流入壳体,经过冷却水分布槽分配均匀,流入各降膜管内自下而上流动,氨蒸汽从吸收器侧壁氨气入口侧送入吸收器腔体,氨水稀溶液由吸收器顶部入口流入,在布液器作用下形成液膜并沿管壁流动形成稳定降膜,液膜与吸收器腔体中的氨气进行传热和传质过程,在汽液接触过程中液膜浓度自上而下连续地增大.

在每根降膜管的外壁上沿氨水溶液的流向安装高频环形超声波雾化器.超声波雾化器由与降膜管相连的雾化挡板固定,挡板外壁呈酒杯弧形,能使得未被雾化的氨水吸收溶液继续沿挡板外壁流向降膜管,并沿降膜管继续流动.超声波雾化器产生高频振荡,将沿降膜管外壁流动的溶液雾化成细小雾滴,雾滴扩散到吸收器腔内吸收氨蒸汽.吸收器壳体底部设有浓溶液集液槽,集液槽与浓溶液出口连通.空间中的雾滴和液膜在吸收氨气后汇集进入吸收器底部的溶液集液槽,二者混合形成浓氨水溶液,通过浓溶液出口流出吸收器壳体.

1—冷却水出口;2—布液盘;3—雾化挡板;4—浓溶液集液槽;5—冷却水入口;6—冷却水分布槽;7—浓溶液出口;8—氨气入口;9—降膜管;10—超声波雾化器;11—稀溶液入口;12—集水槽;13—降膜;14—雾滴

为了计算超声波雾化器对吸收性能的影响,在理论制冷量为2.5 kW、发生温度为105 ℃、蒸发温度为-15 ℃、冷凝温度为30 ℃的条件下,计算出吸收器的入口设计条件如表1所示.设计雾滴直径ddo为超声波雾化器频率f的函数,其计算公式如下:

(1)

式中,ρd为雾滴的密度,kg/m3;σd为液相的表面张力系数,N/m.

表1 吸收器入口参数

1.2 吸收强化效果评价指标

为了定量表征超声波雾化的优化效果,将是否安装有超声波雾化器的吸收器分别命名为新型吸收器和传统吸收器.为了描述超声波雾化器对吸收过程的增强效果,定义了以下几个评价指标.

对于相同几何尺寸的吸收器,吸收效果可以通过氨的吸收速率直接表示.单管氨吸收速率N定义如下:

N=Ms,o+Md,o-Ms,i

(2)

式中,Ms,o为吸收器底部液膜的质量流量;Md,o为吸收器底部雾滴的质量流量;Ms,i为吸收器入口溶液的质量流量.

局部氨吸收速率n定义如下:

ndL=js,vdAs,v+jd,vdAd,v

(3)

式中,js,v为液膜与氨蒸汽之间的局部传质速率;jd,v为雾滴与氨蒸汽之间的局部传质速率;L为长度;As,v表示液膜与氨蒸汽之间的传质面积;Ad,v表示雾滴与氨蒸汽之间的传质面积.

局部传质速率比β定义为新型吸收器与传统吸收器在降膜管同一位置的局部氨吸收速率之比, 即

(4)

式中,nnew、ntra分别表示新型吸收器和传统吸收器的局部氨吸收速率.

2 数学模型

假设氨水溶液、氨蒸汽和冷却剂水均匀分布在降膜管中,建立了传热传质计算的数值模型.通过网格无关性检验将降膜管沿长度离散化为1 000个单元,并采用有限差分法求解数学模型.图2为传热传质计算单元模型.图中,ms、md、mv、mw分别表示液膜、雾滴、氨蒸汽和冷却水的质量流量;Ts、Td、Tv、Tw分别表示液膜、雾滴、氨蒸汽和冷却水的

图2 降膜管单元控制体示意图

单元体温度;qs,v表示液膜与氨蒸汽之间的局部传热速率;qd,v表示雾滴与氨蒸汽之间的局部传热速率.降膜溶液在降膜管外壁面呈降膜向下流动,与氨蒸汽在蒸汽压差的作用下于汽液交界面处发生吸收反应.吸收过程中产生的吸收热使溶液温度升高,为不影响吸收效果,该热量被降膜管内的冷却水带走,被雾化的雾滴在吸收器腔体吸收氨蒸汽,降膜吸收与雾化吸收同时进行.

2.1 控制方程

在建立数学模型的过程中,为简化模型方便求解对模型进行如下假设:① 溶液为牛顿型流体,不可压缩,考虑吸收过程中溶液物性的变化;② 考虑液膜厚度变化;③ 雾滴为标准等径球体,雾滴内部温度分布均匀;④ 在平行于降膜方向上,液滴的速度不为零,其他方向上的速度为零;⑤ 采用双膜理论计算传质过程;⑥ 忽略通过吸收器壁的热量损失,忽略降膜管和冷却剂水的热性能变化;⑦ 氨气由吸收器侧壁送入吸收器腔体,进入的氨气被完全吸收;⑧ 流动是一维的并处于稳态.

2.1.1 质量守恒方程

安装有超声波雾化器的单元中,降膜侧的质量守恒方程可由下式表示:

ms,out=(1-a)ms,in

(5)

式中,ms,out表示流出该单元体的液膜质量流量;ms,in表示流入该单元体的液膜质量流量;a为雾化率.

未安装有超声波雾化器的单元降膜侧的质量守恒方程由下式表示:

(6)

式中,dL为单元体长度.

式(6)中js,v可以表示为

(7)

蒸汽侧的传质系数Kv可由下式求得:

(8)

式中,Hv为蒸汽侧对流换热系数;Dv表示氨气扩散系数;αv表示氨气的导热系数;cp,v表示氨气的比定压热容;ρv表示氨气的密度.

降膜溶液侧传质系数Ks采用Yih[29]提出的一个适用于较大范围的降膜吸收器液侧传质系数方程计算:

(9)

式中,Refilm表示液膜雷诺数;Ds表示液膜扩散系数;ρs表示液膜的密度;ms表示液膜的质量流量;μs表示液膜的黏度;g表示重力加速度.

蒸汽侧对流换热系数Hv可表示为

(10)

式中,Ka表示氨蒸汽的导热系数.

安装有超声波雾化器的单元中,雾滴侧的质量守恒方程可由下式表示:

md,out=ams,in

(11)

式中,md,out表示流出该单元体的雾滴质量流量.

未安装有超声波雾化器的单元雾滴的质量守恒方程由下式表示:

(12)

根据经典的含液滴的多相流理论,将氨蒸汽作为连续相介质,液滴作为稀相颗粒处理.离散相模型将液滴视为标准球体,采用集总参数法处理单个液滴,忽略了液滴内部的浓度和温度等物理量梯度.

单元内雾滴和蒸汽之间的传质速率jd,v由下式表示:

(13)

每个单元雾滴与氨蒸汽的传质面积dAd,v可由下式计算得到:

(14)

式中,ud为液滴速度.

每个单元的雾滴直径dd可由下式计算得到:

(15)

式中,y表示雾滴的数量.

式(13)中雾滴侧传质系数Kd可表示为

(16)

式中,Kd,i为雾滴的内部传质系数,可以用Incropera等[30]提出的公式计算;Kd,o为雾滴的外部传质系数,可用Amokrane等[31]提出的公式计算;Hms表示亨利系数.在式(14)中,液滴速度ud可以用牛顿第二定律计算,其计算如下式所示:

(17)

阻力fd由下式计算:

(18)

由于液滴是球形的,故阻力系数Cd可采用球形阻力系数来计算.

蒸汽侧质量守恒方程可表示为

mvdL=-js,vdAs,v-jd,vdAd,v

(19)

吸收器出口溶液由雾滴和降膜侧溶液混合而成,其质量守恒方程如下式所示:

Ms,out+Md,out=Mout

(20)

式中,Ms,out表示吸收器底部液膜的质量流量;Md,out表示吸收器底部雾滴的质量流量;Mout表示吸收器出口溶液质量流量.

2.1.2 组分守恒方程

在安装超声波雾化器的单元和未安装超声波雾化器的单元中,降膜侧溶液的组分守恒方程分别如下式所示:

(21)

(22)

式中,ws表示液膜中氨气的质量分数.

雾滴侧的组分守恒方程如下式所示:

(23)

式中,wd表示雾滴中氨气的质量分数.

吸收器出口溶液的组分守恒方程由下式表示:

Ms,outws,out+Md,outwd,out=Moutwout

(24)

式中,ws,out表示吸收器底部液膜的氨质量分数;wd,out表示吸收器底部雾滴的氨质量分数;wout表示吸收器出口溶液氨质量分数.

2.1.3 能量守恒方程

在安装超声波雾化器的单元和未安装超声波雾化器的单元中,降膜侧的能量守恒方程分别由下式给出:

(25)

(26)

式中,hs、hv分别表示液膜、氨蒸汽的焓;qs,w表示液膜与冷却水之间的传热速率;As,w表示液膜与冷却水之间的传热面积.

液膜与氨蒸汽之间的传热速率qs,v可以由下式求得:

qs,v=Hs,v(Tv-Ts)

(27)

蒸汽与雾滴之间的换热系数Hs,v可以由下式表示:

(28)

式(28)中,蒸汽侧对流传热系数Hv由式(10)计算;液膜侧对流换热系数Hs可由下式求得:

(29)

式中,ρs、cp,s、αs、Ds分别表示溶液的密度、比定压热容、扩散系数和导热系数.

qs,w可表示为

qs,w=Hs,w(Tw-Ts)

(30)

冷却水与降膜侧溶液之间的传热系数Hs,w可根据下式计算:

(31)

式中,At表示降膜管的平均面积;At,i表示按降膜管内径计算得到的面积;;dn表示降膜管的外径;di表示降膜管的内径;kt表示降膜管的导热系数.降膜侧溶液与降膜管之间的对流换热系数Hs,t可根据Gesellschaft[32]提出的相关方程计算,冷却水与降膜管之间的对流换热系数Hw,t可以用Colburn公式计算.

雾滴侧和蒸汽侧的能量守恒方程分别由下式表示:

(32)

mvhvdL=-(js,vhv+qs,v)dAs,v-(jd,vhv+

qd,v)dAd,v+qcddAcd

(33)

式中,hd表示雾滴的焓;qcd表示相邻单元间蒸汽的导热速率;Acd表示相邻单元间蒸汽的传质面积.

其中,雾滴与氨蒸汽之间的传热速率qd,v可由下式计算:

qd,v=Hd,v(Tv-Td)

(34)

式中,Hd,v表示雾滴与氨蒸汽之间的传热系数.

努塞尔数Nud,v由下式表示:

(35)

式中,μg、μtp分别表示雾滴和氨蒸汽的黏度系数.

吸收器出口处的能量守恒方程可表示为

Ms,ouths,out+Md,outhd,out=Mouthout

(36)

式中,hs,out表示吸收器底部液膜的焓;hd,out表示吸收器底部雾滴的焓;hout表示吸收器出口溶液的焓.

3 模型求解与验证

3.1 模型求解

由于模型涉及多元多相流动,且蒸汽侧存在离散的液滴,其直接求解过程存在较大的计算量.本文将蒸汽侧和溶液侧通过相界面划分,降膜溶液侧为二元溶液传热传质问题,蒸汽侧为含离散相的传热传质问题,二者求解均有成熟的算法.本文建立的数学模型考虑了吸收过程中溶液物性的变化,对氨水溶液的物性计算采用了Schulz氨水状态方程,其以吉布斯函数形式给出,与实验结果偏差较小.选取吸收器中的一根降膜管作为计算对象,对整个求解区域进行均匀的网格划分,计算网格的尺寸通过网格独立性校验确定,从而保证计算精度的同时节约计算资源,沿降膜方向将计算域划分为1 000个单元,降膜管内部沿法向划分为100层,对偏微分方程组进行离散化,差分方程式中对流项的计算使用QUICK法.对扩散通量,使用中心差分法.使用matlab编程计算求解非线性方程,入口条件如表2所示,氨吸收速率浮动小于10-8kg/s时停止迭代计算.

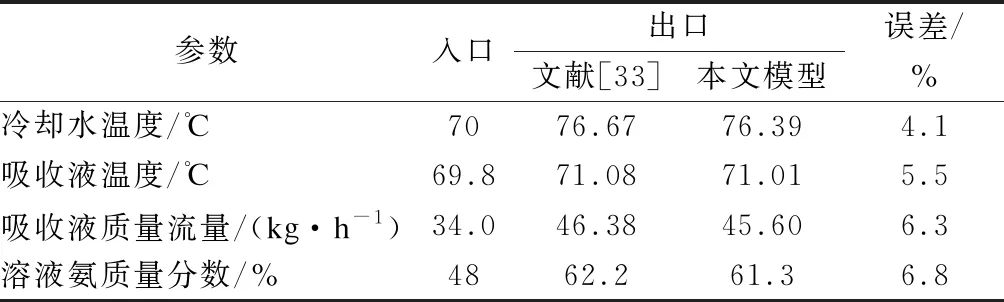

表2 降膜吸收模型验证结果

3.2 模型验证

安装有超声波雾化器的新型吸收器内部进行的是蒸汽侧含有不饱和雾滴的降膜吸收过程,本文建立的数学模型是将传统降膜吸收模型和雾滴离散相模型通过蒸汽侧进行耦合,在超声波雾化器安装高度以上进行的是传统降膜吸收过程,在超声波雾化器安装高度之下同时进行降膜侧溶液传热传质和雾滴传热传质过程.降膜吸收已有成熟的模型可以描述吸收过程的传热传质,在离散相模型的基础上建立了雾化吸收的数值模型,液滴速度、温度的概率密度函数是由动力学方程确定的,离散相系统的平均方程也是基于动力学方程.将汽液之间的传热传质作为汽液控制方程的源相,这是计算液滴-流体相互作用的一种常用方法.当雾滴进入蒸汽时,将蒸汽视为连续相介质,雾滴视为稀相颗粒.根据含液滴的经典多相流理论,将液滴视为标准球体,采用集总参数法处理单个液滴,忽略了液滴内部的浓度和温度等物理量梯度.利用文献[33]的实验数据对本文的降膜吸收模型进行了分析验证,验证结果如表2所示.在相同的入口条件下本文模型的模拟结果与文献[33]的实验结果吻合良好.本文在建立数学模型和求解的过程中尽量减少模拟和实际的偏差,考虑了氨水溶液物性的变化和液膜厚度变化等因素.

4 结果与讨论

图3给出了超声波雾化器安装位置对单管氨吸收率N和吸收器出口溶液氨质量分数wout的影响.当超声波雾化器安装在距降膜管顶部1 m处时,吸收过程相当于传统降膜吸收过程.从图3可以看出,随着超声波雾化器安装高度的降低,单管氨吸收率N和吸收器出口溶液氨质量分数先升高而后降低,在降膜管从上至下0.45 m处达到最大值,此时单管总氨吸收率N为0.028 1 g/s,出口溶液氨质量分数为37.5%.传统吸收器中总氨吸收率N和出口溶液氨质量分数分别为0.024 4 g/s和36.3%.与传统吸收器相比,在最佳位置安装超声波雾化器的新型吸收器氨吸收率提高了15.1%.

从图3中可看出,超声波雾化器对吸收效果的提升程度随着其安装位置自上向下移动呈现先增大后减小的趋势.若超声波雾化器安装在降膜管靠上部分,则雾滴的运动行程和停留时间变长,雾滴还未落于底部就已达到饱和状态,当雾滴饱和后其温度高于氨蒸汽的温度,故在雾滴吸收达到饱和后直至落于底部前的这段行程里,雾滴将不断地向氨蒸汽释放热量,此部分热量来源于雾滴与氨蒸汽的温差,并非雾滴绝热吸收氨蒸汽释放的热量.故若超声波雾化器安装位置靠上,雾滴行程变长,其向氨蒸汽释放的热量会增大而吸收氨蒸汽的质量不会增大.同时,其对氨蒸汽的升温影响也会降低降膜过程的传质推动力,故降膜管中总氨吸收速率会减小.若超声波雾化器安装在降膜管靠下位置,则雾滴在吸收器腔体内的运动行程和停留时间将会缩短,雾滴还未充分吸收氨气就落于吸收器底部,其传质过程受到限制,故而导致雾滴吸收氨气量减少.

图3 N和wout随不同超声波雾化器位置的变化关系

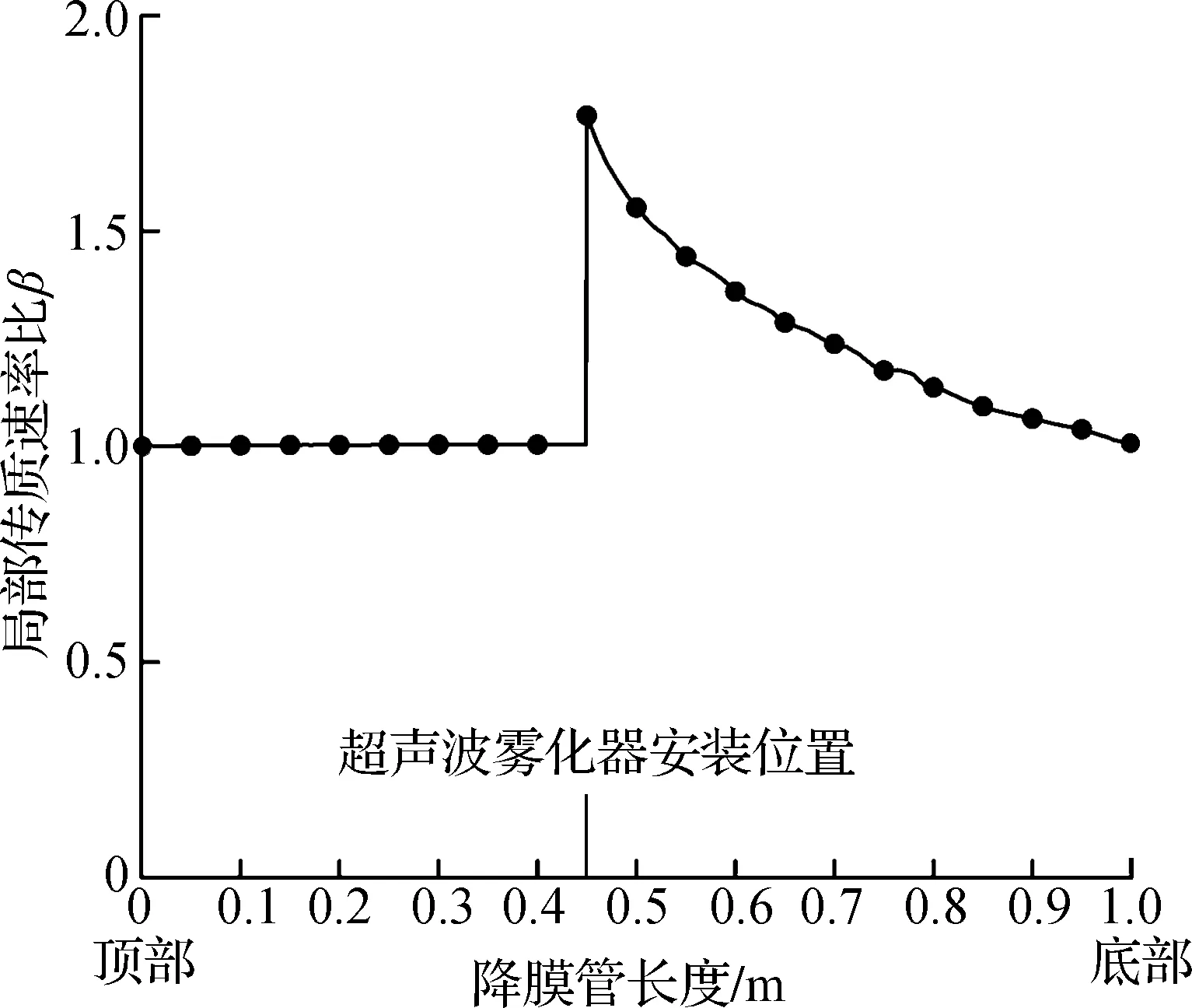

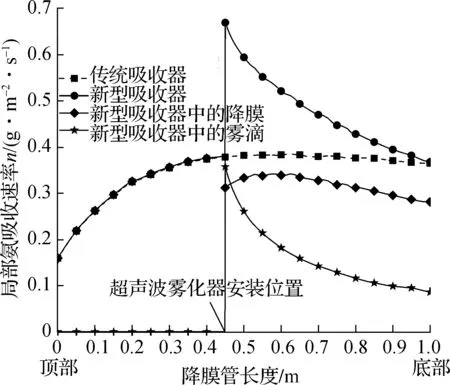

图4(a)表示安装有超声波雾化器的新型吸收器与传统吸收器的局部传质率比β沿吸收器高度的变化趋势.冷却水在降膜管内自下而上流动,氨水溶液沿降膜管外壁自上而下流动.从图中可以看出在超声波雾化器安装位置,局部传质速率比骤增,新型吸收器内局部氨吸收速率显著提高,这是由于在吸收过程中雾滴产生的瞬间,汽液接触面积显著增大,从而局部吸收传质速率迅速提高.图4(b)为局部氨吸收速率n沿吸收器高度的变化趋势,在超声波雾化器安装位置,由于降膜侧溶液部分被雾化,液膜质量流量急剧下降,导致液膜局部氨吸收速率骤降.同时,液膜厚度的减薄会使冷却水与液膜之间的传热热阻减小,使得液膜吸收氨气的热量能迅速传递给冷却水,液膜温度迅速下降,虽然液膜温度随吸收进行下降而液膜浓度随吸收进行升高,但此时温度下降对传质推动力的影响大于浓度升高对其的影响,故液膜局部吸收速率总体增加,其在持续下降之前有一个短暂的回升.随着液膜沿管壁向下流动并逐渐趋于饱和,浓度升高对其的影响逐渐大于温度下降对传质推动力的影响,其传质推动力不断下降,局部氨吸收速率逐渐降低.由于雾化吸收类似于绝热过程,随着吸收进行其温度和浓度不断升高,吸收推动势逐渐减小,故其局部氨吸收速率沿吸收器高度下降逐渐减小.

(a) 局部传质速率比β

(b)局部传质速率n

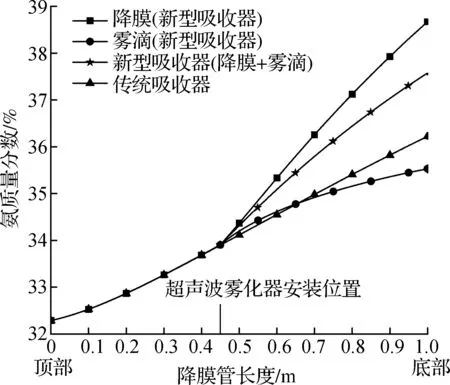

图5给出了安装有超声波雾化器的新型吸收器和传统吸收器中沿降膜管高度的氨质量分数分布.wnew和wtra分别表示新型吸收器和传统吸收器中局部氨质量分数.新型吸收器中局部氨质量分数wnew可以表示为

(37)

式中,wd,new为局部雾滴氨质量分数;ws,new为局部降膜溶液氨质量分数.

图5 氨质量分数随降膜管长度的变化曲线

从图5中可以观察到,传统吸收器出口溶液氨质量分数为36.3%;新型吸收器中底部降膜侧溶液氨质量分数为38.6%,底部雾滴氨质量分数为35.3%,二者混合后出口溶液氨质量分数为37.5%.雾滴产生后,wnew相较于wtra增加得更快,这充分证明了雾化吸收过程显著增加了汽液传质面积,提高了吸收传质效果.由于雾滴产生时降膜侧液膜的质量流量和厚度减小,因此液膜吸收氨气速率显著增加,图5中降膜管长度大于0.45 m后液膜氨质量分数曲线斜率增大.此外,由于降膜侧溶液吸收氨气放出的热量由冷却水带走,而雾滴吸收为绝热吸收,故雾滴吸收氨气速率沿降膜管下降得更快,雾滴氨质量分数曲线的增长率相较于液膜氨质量分数曲线的增长率下降得更快.

超声波作用于溶液会产生热效应.图6表示新型吸收器和传统吸收器中液膜、雾滴、氨蒸汽的温度沿吸收器高度的变化曲线.新型吸收器出口溶液温度为27.04 ℃,而传统吸收器出口溶液温度为24.41 ℃,新型吸收器中的出口溶液温度相较于传统吸收器提高了2.6 ℃.由此可见雾化过程对出口溶液的温升影响较小;此外,新型吸收器中底部氨蒸汽温度比传统吸收器低0.8 ℃.新型吸收器冷却水出口温度比传统吸收器高0.2 ℃.由图6可知,与传统吸收器相比,新型吸收器中雾滴产生后液膜的温度下降速度更快,这是由于液膜厚度的减薄,冷却水与液膜之间的传热增强.由于雾化吸收将热量释放到氨蒸汽中,导致氨蒸汽温度在雾滴产生的瞬间骤升.

但是,由于20 ℃的氨蒸汽是由吸收器侧壁送入吸收器腔体的,并非由顶部送入,因此新型吸收器中蒸汽的温度变化趋势与雾滴温度变化趋势不一致,侧送入的蒸汽同时受到液膜和雾滴的加热作用,由于液膜的温度沿降膜管逐渐下降,新型吸收器中降膜管下部液膜温度低于氨蒸汽温度,液膜可以冷却蒸汽,雾滴加热蒸汽,且液膜温度下降的速率大于雾滴温度上升速率,故液膜和雾滴释放给蒸汽的总热量随高度下降而减小,靠近降膜管底部的液膜和雾滴释放给氨蒸汽的热量相比于上部减小了,氨蒸汽温度沿管高度呈现下降的趋势;由于冷却水的质量流量大,故超声波雾化对冷却水温度的温升影响较小,新型吸收器和传统吸收器中冷却水出口温度分别为22.4和22.2 ℃.综合来看,超声波雾化过程对吸收器内部的温度升高影响较小,雾化过程对降膜吸收过程的不利温升影响与其强化吸收的效果相比可以忽略不计.

5 结论

1) 本文通过数值模拟证明了超声波雾化器对降膜吸收性能的提升效果.在本文设计参数下,超声波雾化器的最佳安装高度为降膜管从上至下0.45 m处.随着超声波雾化器安装高度的下降,超声波雾化对降膜吸收的提升效果先增大后减小.

2) 当超声波雾化器安装在最佳位置,其他工况为设计工况时,单管氨吸收速率N提升了15.1%,吸收器出口吸收溶液氨质量分数由36.3%提高到37.5%.

3) 超声波雾化过程产生的热效应对降膜吸收的温升影响较小,与其强化吸收的效果相比可以忽略不计.与传统吸收器相比,安装有超声波雾化器的新型吸收器出口溶液温度提高了2.6 ℃;新型吸收器中底部氨蒸汽温度比传统吸收器中低0.8 ℃,其冷却水出口温度比传统吸收器高0.2 ℃.