钻井液用抗高温低分子增稠剂的制备及性能评价

吴 健,张丽君,王 旭,张 滨,郭 鹏,崔洪博

中国石化中原石油工程有限公司钻井工程技术研究院,河南濮阳 457001

随着油气勘探的地层深度不断增加,深井、超深井的钻探规模日益扩大[1],新疆顺北油气田、西南元坝等地区部署了多口井深超8 000 m 的超深井。超深井井底温度高,达到200 ℃甚至更高,如新疆顺南区块,井底温度达到220 ℃、井底钻井液密度达到2.2 g/cm3。在高温高压条件下钻井液处理剂分子断链、基团水解甚至降解会导致钻井液性能恶化难以控制,尤其是完井作业、起下钻期间,由于井深施工时间长,钻井液长期处于高温条件下,高密度钻井液易因沉降稳定性差出现堵油杆、钻杆等复杂问题,如顺南区块前期施工过程中多口井出现此类问题,是制约高温深井勘探开发的技术难题之一。

高密度钻井液的稳定性与流变性一直是钻探界面临的主要技术难题。在钻井过程中,深井井底温度高,使得高密度钻井液接触的环境极为苛刻,处理异常复杂。根据沉降稳定公式,加重材料在钻井液中沉降稳定性差与多种因素有关,包括加重材料密度、加重材料粒径、液相密度、液相黏度等。在实际操作中经常陷入加重—增稠—降黏—加重剂沉降—密度下降—再次加重的恶性循环[2-4],导致卡钻现象时常出现。因此,高密度钻井液要能在较低的液相黏度和切力下仍具有良好的稳定性,保持其稳定、合适的液相黏度是较为有效的技术措施。在高温条件下常规钻井液处理剂热稳定性差,易出现分子链断裂、基团水解,且分子量越大降解越严重,从而导致钻井液体系中网架结构力变弱,液相黏度下降,无法有效悬浮重晶石。

孟令伟[5]采用具有质子化效应的4-乙烯基吡啶(VP)作为原料制备聚合物降滤失剂PAAV,抗温180 ℃。常晓峰等[6]采用N-乙烯基己内酰胺(NVCL)合成的PDANV 在饱和盐水中抗温达180 ℃。张现斌等[7]采用自由基聚合制备的四元共聚物增黏剂ANAD,在15%盐水基浆中抗温可达180 ℃。高伟等[8]研发的降滤失剂CLG-240 在180 ℃饱和盐水基浆中具有良好的抗温性能。全红平等[9]合成的抗高温耐盐钻井液降滤失剂,在饱和盐水基浆中抗温达150 ℃。目前,市面上及研究中很少有黏度效应低且抗超高温、抗盐能力均较强的聚合物处理剂,因此,开发低分子量、分子链刚性强、主链热稳定性好、抗温抗盐能力强的聚合物处理剂,对于维持钻井液良好的流变性、改善沉降稳定性,从而加快超深井高温钻井的技术发展具有重要意义。

1 实验部分

1.1 试剂与仪器

丙烯酸(AA)、N-乙烯基吡咯烷酮(NVP),工业级,南通润丰石油化工有限公司;丙烯酰胺(AM),工业级,宁波昌九环保工程有限公司;2-丙烯酰胺基-2-甲基丙磺酸(AMPS),工业级,潍坊金石环保科技有限公司;分子量调节剂P、CaO、(NH4)2S2O8、NaHSO3、AlCl3、NaAlO2、Al2(SO4)3·18H2O,化学级,天津市永大化学试剂有限公司;大分子磺酸盐聚合物降滤失剂PAMS601,工业级,中原石油工程有限公司钻井工程技术研究院。

ZNN-D6 型六速旋转黏度计、ZNS 型钻井液失水仪,青岛海通达专用仪器厂;GGS-71-B 型高温高压失水量测定仪,青岛得顺电子机械有限公司。

1.2 合成方法

将乙烯基单体、分子量调节剂、交联剂在碱性溶液中混合均匀后得到聚合体系,聚合体系和引发剂混合后,进行引发反应,得到凝胶状产物,经造粒、干燥、粉碎后得到钻井液用低分子增稠剂。

1.3 评价方法

1)聚合物水黏度效应在一定程度上可反映产品分子量高低,因此利用产品1%水溶液表观黏度分析其分子量大小。

2)利用聚合物在复合盐水基浆(加量1.5%)和饱和盐水基浆(加量2.0%)中的降滤失能力评价其抗温、抗盐及抗高价金属离子的能力。

3)利用静态沉降测试法评价钻井液沉降稳定性,通过计算静态沉降因子(SF)值来评价钻井液在静态条件下的沉降趋势[10-12]。

4)基浆的配制。复合盐水基浆:量取350 mL 蒸馏水,加入16.0 g NaCl、1.75 g 无水CaCl2、4.6 g MgCl2,待其溶解后加入52.5 g 膨润土和3.15 g 无水Na2CO3,高速搅拌20 min,在(25±3)℃下密闭养护24 h 即为复合盐水基浆。饱和盐水基浆:量取350 mL 蒸馏水,加入14.0 g 膨润土和0.49 g 无水Na2CO3,高速搅拌20 min,在(25±3)℃下密闭养护24 h;加入126 g NaCl,高速搅拌20 min,在(25±3)℃下密闭养护24 h 即为饱和盐水基浆。

5)性能评价指标包括表观黏度(AV)、滤失量(FL)、塑性黏度(PV)、动切力(YP)。

2 结果与讨论

2.1 合成条件对产物性能的影响

2.1.1 基团配比

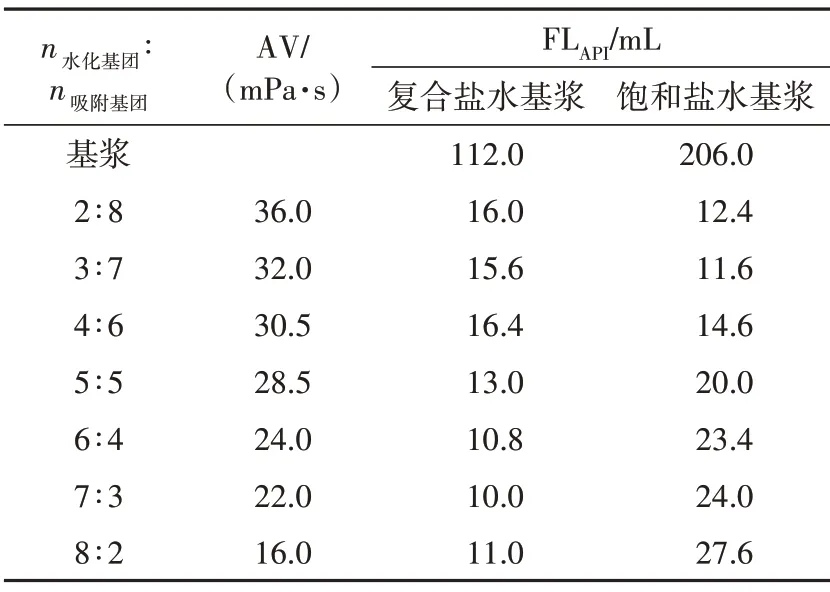

在聚合物分子中,水化基团是分子链上可以起到水化作用的官能团,有利于分子在钻井液中分散,水化基团对盐的敏感性将会影响聚合物的耐盐性,磺酸基和羧基都为强水化特征的阴离子基团,在高分子链节上可以形成较强的溶剂化层,从而起到抗盐、抗温和抗污染的作用。吸附基团是保证处理剂发挥作用的关键,处理剂分子只有吸附在黏土颗粒上才能起到应有的作用,此产品中主要包含的吸附基团为胺[13],因此需要平衡水化基团和吸附基团的配比,优化其抗温、抗盐和抗高价离子及降滤失能力。调节水化基团和吸附基团的摩尔比分别为2∶8~8∶2,并将产品在复合盐水基浆(150 ℃、16 h)和饱和盐水基浆(200 ℃、16 h)中进行性能评价,结果如表1 所示。由表1 可知:随着水化基团的增加,产品的分子量逐渐减小,1%水溶液AV 由36.0 降至16.0 mPa·s;复合盐水基浆中FL 由16.0 降至10.0 mL;饱和盐水基浆中FL 变化较明显,由11.6 增至27.6 mL。综合平衡产品的抗盐降滤失能力,水化基团和吸附基团的摩尔比为2∶8~3∶7时性能较优。

表1 基团配比对聚合物性能的影响

2.1.2 抗温基团

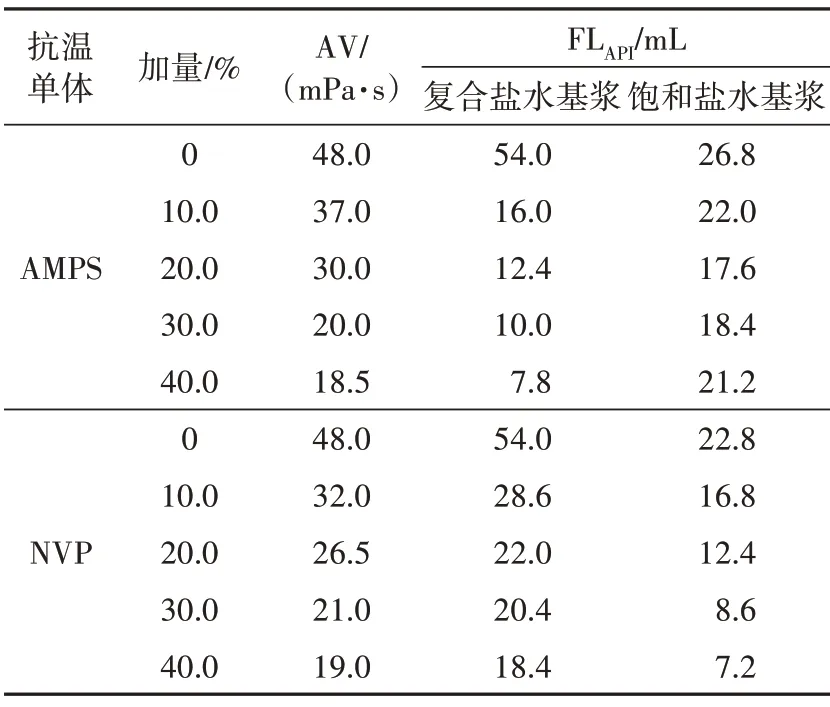

为提高产品的抗温、抗盐能力,引入抗温单体AMPS、NVP,单体AMPS 分子中具有抗温、抗盐能力的磺酸基团;单体NVP 中具有环状基团,采用大侧基可以提高分子的运动阻力,增强分子链的稳定性[13]。固定其他条件,分别调节AMPS、NVP 加量为0~40%、0~40%,考察单体引入量对产品性能的影响,将合成产品在复合盐水基浆和饱和盐水基浆中进行性能评价,结果如表2 所示。由表2 可知:随着AMPS 加量的增加,产品的分子量逐渐减小,1%水溶液表观黏度由48.0 降至18.5 mPa·s,复合盐水基浆中滤失量由54.0 降至7.8 mL,饱和盐水基浆中滤失量也有一定改善,由26.8 降至17.6 mL;随着NVP 加量的增加,产品的分子量逐渐减小,1%水溶液表观黏度由48.0 降至19.0 mPa·s,复合盐水基浆中滤失量由54.0 降至18.4 mL,饱和盐水基浆中滤失量显著降低,由22.8 降至7.2 mL,当其加量为20.0%时,滤失量即降至12.4 mL。可以看出,抗温单体AMPS 和NVP的引入,可降低聚合物分子量,这可能由于抗温单体分子具有体积较大的侧基结构,可有效提高分子链的稳定性,但单体的反应活性相对较低,影响自由基聚合过程中分子链增长速度,从而在一定程度上影响产品的分子量。单体AMPS 可有效提高聚合物抗高价金属离子的能力,单体NVP可显著提高聚合物抗温、抗盐能力,能够有效控制饱和盐水基浆中的滤失量,因此,AMPS 推荐加量 为20.0%~30.0%,NVP推荐加量为20.0%~30.0%。

表2 单体抗温基团加量对聚合物性能的影响

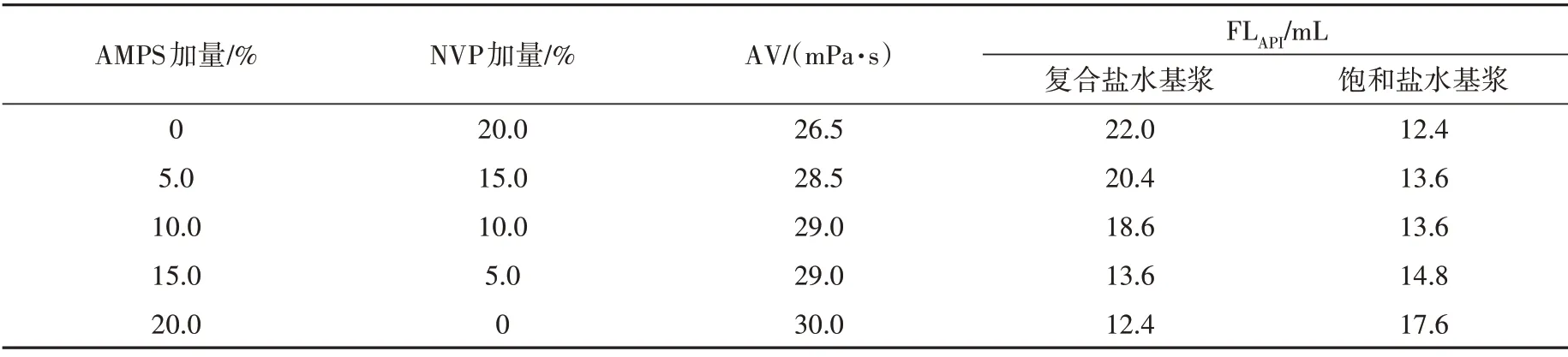

由于单体AMPS、NVP 价格较高,考虑产品的综合成本,需控制抗温单体AMPS和NVP的加量,因此固定单体AMPS 和NVP 的总加量为20%,调节AMPS 和NVP 加量,考察其复配加量对产品性能的影响,结果如表3 所示。由表3 可知:调整AMPS和NVP 加量后,产品1%水溶液的表观黏度变化不明显;当AMPS 加量为15%、NVP 加量为5%时,产品在复合盐水基浆和饱和盐水基浆中的滤失量均较小,说明产品具有良好的抗温、抗盐、降滤失能力。

表3 复配抗温基团加量对聚合物性能的影响

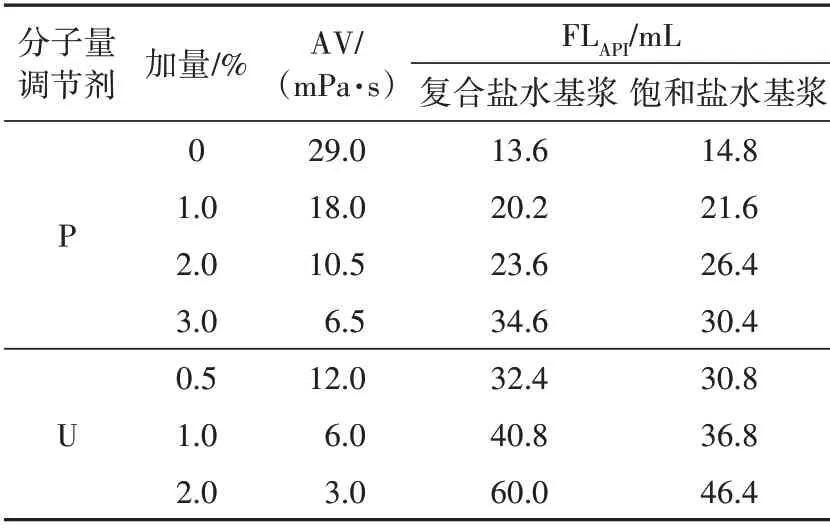

2.1.3 分子量调节剂

为考察醇类分子量调节剂P、金属离子类分子量调节剂U 加量对聚合物性能的影响,调节P加量为1.0%~3.0%、U 加量为0.5%~2.0%,并将聚合物分别在复合盐水基浆、饱和盐水基浆中进行性能评价,结果如表4 所示。由表4 可知:引入分子量调节剂P、U 均可有效降低聚合物的分子量,而U 可大幅降低聚合物分子量,可将聚合物1%水溶液表观黏度降至3.0 mPa·s,分子量调节剂P可将聚合物1%水溶液表观黏度降至6.5 mPa·s。但引入分子量调节剂U 后,聚合物的抗盐降滤失能力明显下降,加量为2.0%时,复合盐水基浆滤失量可增至60.0 mL,饱和盐水基浆滤失量可增至46.4 mL;而分子量调节剂P 相对温和,加量为3.0%时,复合盐水基浆滤失量为34.6 mL,饱和盐水基浆滤失量为30.4 mL,说明分子量调节剂P可有效降低聚合物的分子量,且对聚合物的抗盐降滤失能力影响相对较小,推荐加量为2.0%~3.0%,但仍需优化聚合物分子量降低后产品的降滤失能力。

表4 分子量调节剂对聚合物性能的影响

2.1.4 交联剂

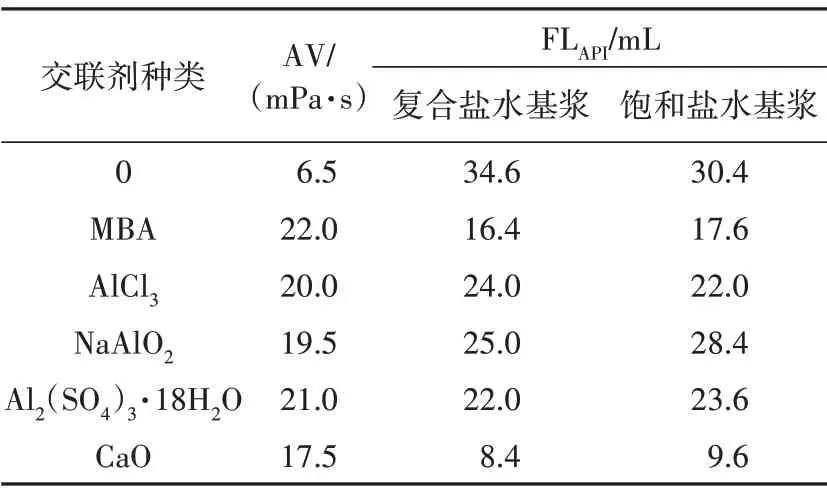

1)交联剂种类对低分子增稠剂性能的影响

为改善小分子聚合物的降滤失能力,在产品中引入不同交联剂,并考察交联剂种类对低分子增稠剂性能的影响,固定分子量调节剂加量为3.0%,选取不同种类交联剂,分别为MBA 和金属离子交联剂AlCl3、NaAlO2、Al2(SO4)3·18H2O、CaO,得到不同种类的聚合物,并对其进行性能评价,结果如表5所示。由表5可知:交联剂的引入明显提高了聚合物的分子量,加入交联剂CaO后,聚合物在复合盐水基浆和饱和盐水基浆中的滤失量明显降低,但产品分子量也有明显增加,1%水溶液黏度由6.5 增加到17.5 mPa·s,复合盐水基浆和饱和盐水基浆中的滤失量分别为8.4和9.6 mL,因此需要进一步考察交联剂加量对产品性能的影响。

表5 交联剂种类对聚合物性能的影响

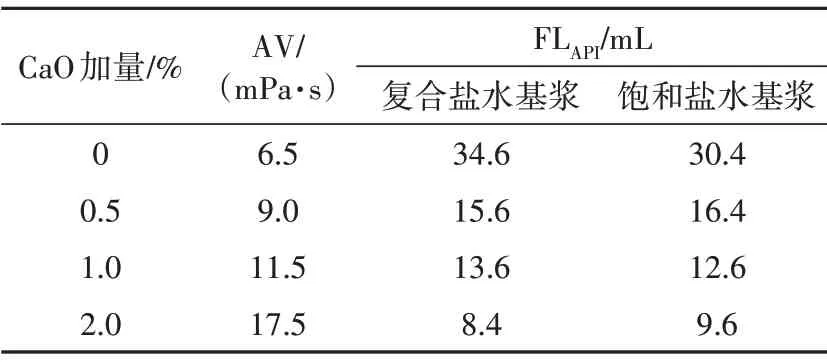

2)交联剂加量对低分子增稠剂性能的影响

为考察交联剂对产品性能的影响,调节交联剂加量0~2.0%,并对产品进行性能评价,结果如表6 所示。由表6 可知:随着交联剂加量的增加,产品1.0%水溶液黏度逐渐增加,而聚合物产品的抗温、抗盐、降滤失能力也逐渐增强。当交联剂加量为0.5%~1.0%时,产品在水中的黏度效应较低,1%水溶液表观黏度为9.0 ~11.5 mPa·s,复合盐水基浆中滤失量小于16.0 mL,饱和盐水基浆中滤失量小于17.0 mL。

表6 交联剂加量对聚合物分子量的影响

综上可以看出:引入分子量调节剂,产品分子链相对较短,影响产品的抗盐、降滤失能力,而引入交联剂使分子结构更加立体,交联结构更加稳定,能有效提高产品的高温稳定性。因此需要平衡分子量调节剂和交联剂之间的关系,解决交联结构和低分子量产物之间的矛盾,得到具有良好抗温、抗盐、降滤失能力的低分子增稠剂。

确定钻井液低分子增稠剂的合成配方:水化基团和吸附基团的摩尔比为2∶8~3∶7,AMPS 加量15.0%,NVP 加量5.0%,分子量调节剂P 加量为2.0%~3.0%,交联剂加量为0.5%~1.0%。

2.2 性能评价

2.2.1 低分子增稠剂在基浆中性能评价

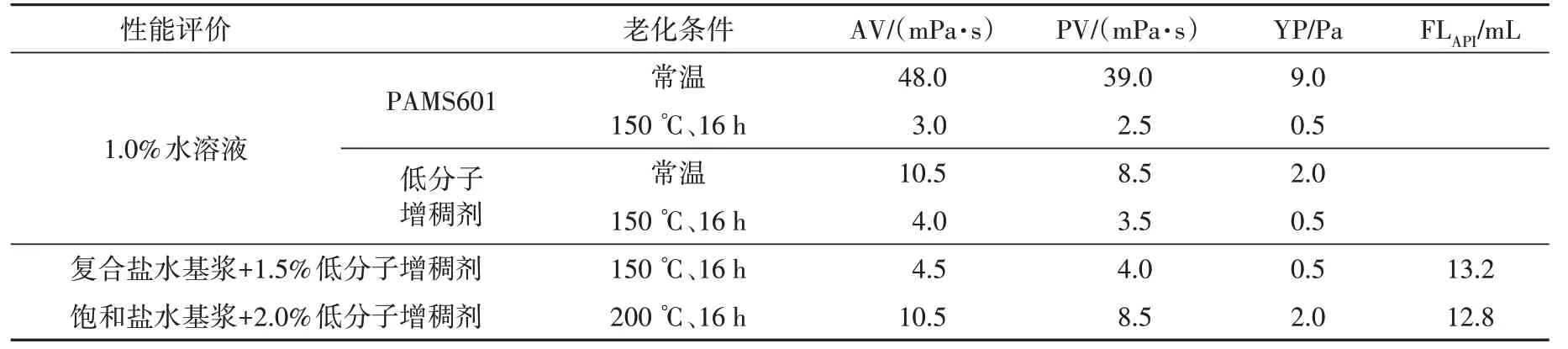

通过优化条件,合成低分子增稠剂,并将产品在1.0%水溶液和复合盐水基浆中进行性能评价。

表7 为抗高温低分子增稠剂性能评价结果,由表7 可知:大分子磺酸盐聚合物降滤失剂PAMS601 和低分子增稠剂1.0% 水溶液经过150 ℃、16 h 老化后,其表观黏度分别由48.0 降至3.0 mPa·s、10.5 降至4.0 mPa·s,说明低分子增稠剂常温时黏度效应低,但其在高温时黏度保持率较高,说明其高温降解速度较慢,高温稳定性强。在复合盐水浆中,低分子增稠剂加量1.5%时,中压滤失量为13.2 mL;在饱和盐水浆中,低分子增稠剂加量2.0%时,中压滤失量为12.8 mL,说明低分子增稠剂具有低增黏效应及良好的抗高温、抗盐和降滤失能力。

表7 不同类型抗高温低分子增稠剂性能评价

2.2.2 低分子增稠剂在钻井液体系中性能评价

为考察低分子增稠剂的加量对高密度复合盐钻井液性能的影响,在密度2.3 g/cm3盐水钻井液体系中调节低分子增稠剂的加量1.0%~4.0%,钻井液经200 ℃、7 d静置,其性能如表8所示。由表8 可知:随着低分子增稠剂加量的增大,钻井液黏度增加,钻井液体系的沉降静态因子(SF)降低,说明沉降稳定性得到有效改善。当低分子增稠剂加量为4.0%时,AV=102.5 mPa·s,YP=22.0 Pa,SF=0.512,FLHTHP=13.6 mL,说明钻井液体系具有较好的流变性和高温沉降稳定性。而使用聚合物PAMS601 时,当其加量2.0%时,钻井液体系表观黏度达142.5 mPa·s,虽然黏度较大,但钻井液体系沉降稳定性不佳,SF=0.528;当加量为4.0%时,因黏度过大,钻井液体系无法配制。因此可以看出,低分子增稠剂在钻井液体系中具有较低的黏度效应,但黏度保持率较高,护胶能力强,可有效解决钻井液长期高温静置后滤失量、流变性和沉降稳定性控制难的问题。

3 结论

通过引入抗温单体、分子量调节剂和交联剂,有效解决了降低聚合物分子量与增强降滤失能力之间的矛盾问题,合成了钻井液用抗高温低分子增稠剂,并且具有较低的黏度效应,抗温可达200 ℃。

在复合盐水钻井液体系中,引入低分子增稠剂,可有效提高钻井液体系的高温稳定性,2.3 g/cm3复合盐钻井液经200 ℃、7 d 高温静置后,静态沉降因子为0.512,说明钻井液体系具有良好的流变性和沉降稳定性。