凸轮轴工作面点蚀坑冷焊再制造工艺与性能研究

孙秀怀,殷子强*,王守仁,王磊,吴成武,张建鹏,李重阳

(1. 济南大学 机械工程学院,山东 济南 250022;2. 中国石油集团济柴动力有限公司,河北 沧州 062650)

内燃机作为一种动力机械,可将化学燃料燃烧释放出的热能转化为动能。轴类零件作为内燃机中的关键部件,在内燃机正常工作过程中发挥着不可或缺的作用。但轴类零件在服役过程中易发生摩擦磨损、腐蚀以及疲劳失效,从而影响整个动力系统的正常运转性能[1]。针对失效零部件,进行维修再制造是绿色制造的重要组成部分,不仅成形速度快,还具有节能、节材、节约成本等优点,受到相关学者以及企业的青睐[2-3]。

对于磨损后的轴类零件维修再制造,常用工艺方法包括激光熔覆[4]、电弧堆焊[5]、热喷涂[6]等。热喷涂层与基体材料结合强度较低,再制造零件在服役过程中容易发生喷涂层剥落,不能保证足够的结合强度,修复后的零件在服役过程中容易再次发生磨损[7]。使用电弧堆焊技术修复磨损轴类零件,虽有较高的结合强度,但由于其热输入量较高,修复过程中对零件的反复加热也易于造成零件应力积累,给零件的尺寸精度、机械性能带来不利影响[8]。激光熔覆在热输入方面克服了电弧堆焊的缺点,但其高昂的设备成本在一定程度上限制了该技术的广泛使用[9]。冷焊技术是一门新发展起来并得到广泛应用的技术,在很多传统焊接技术无法满足要求的情况下发挥着重要作用,通过瞬间放电产生的高热能将专用焊丝熔覆到工件的破损部位,达到与原有基材牢固熔接的目的[10-11]。采用冷焊修复时,电极尖端瞬时温度可达到10 000 ℃左右,零件在很小的区域内经历了快速熔化膨胀、凝固收缩的过程,导致修复区域应力变化情况复杂[12]。许多学者研究冷焊修复后零件的使用性能,但对冷焊修复区域残余应力分布情况的研究很少,残余应力严重影响着零部件的使用寿命。凸轮轴作为内燃机中的典型零件,关系着内燃机的稳定运行,而点蚀是凸轮轴最常见的磨损形式,所以本文以点蚀失效的45钢凸轮轴为例,采用冷焊技术作为再制造工艺对其进行了修复,并通过对修复区域残余应力场以及表面强度的测试分析,研究修复区域残余应力与硬度的分布规律。

1 实验设备与方法

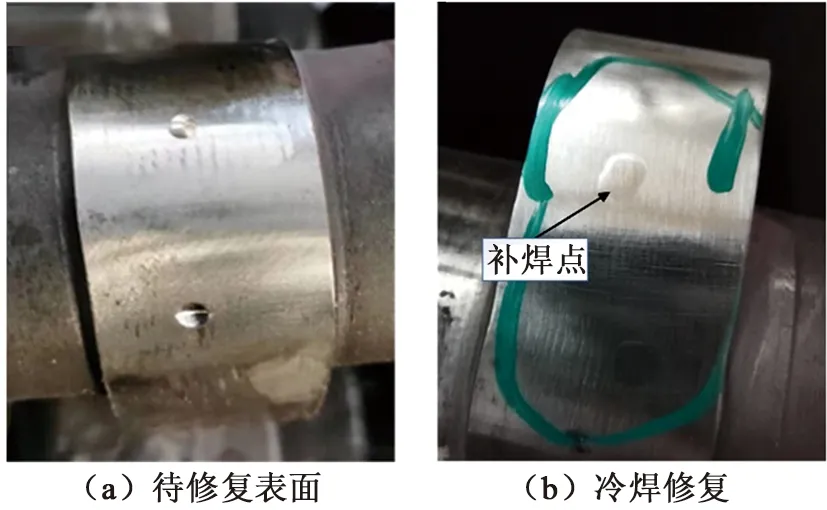

本文研究对象为45钢凸轮轴,凸轮轴的磨损情况包括轴颈磨损和工作表面的磨损,以最常见的工作表面点蚀磨损为例进行研究,待修复表面如图1(a)所示。凸轮轴的表面热处理工艺为渗碳淬硬,硬化层深度为1.1~1.5 mm,合格品表面硬度应达到56~62 HRC。为了达到凸轮工作表面的硬度要求,选用的焊丝为SKD-11,焊丝直径1.2 mm,化学成分见表1。该焊丝含碳量较高,淬透性、淬硬性较好,同时具有良好的高温强度、高温耐疲劳性能以及高耐磨性能。实验中选用HRWA-3250冷焊设备修复磨损凸轮,采用精密脉冲点焊模式,实验原理如图2所示,对破损区域修复时采用多点补焊的方式,电极尖端瞬时放热产生高能热,将填充焊丝熔覆到基体以及先补焊焊点表面。在多点补焊过程中,补焊点之间有足够的相对停止时间,热量会通过基体扩散到界外,从而大为减小修复区域的热量积累,减小裂纹产生倾向。冷焊电流的大小决定着焊点质量的好坏,电流越大焊点越大,根据先前的实验研究,为保证良好的焊点质量,选择电流为130 A,脉冲时间为130 ms。为了保证焊点区域不被氧化,工作过程中采用纯度为99.99%的氩气作为保护气体。

图1 凸轮轴待修复与冷焊修复表面Fig.1 Camshaft surface to be repaired and the surface repaired using cold welding

表1 SKD-11化学成分

图2 实验原理图Fig.2 Schematic of the repairing experiment

经冷焊修复后的凸轮轴如图1(b)所示。经机械打磨去除余高,观察补焊点位置未见明显缺陷,熔覆材料与基体结合良好。

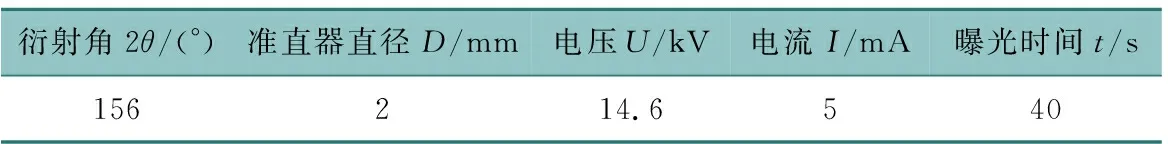

将打磨后的凸轮轴修复区域通过Proto-Ixrd Combo X 射线残余应力测试仪进行残余应力检测,选用靶材为Cr靶,具体测试条件如表2所示。残余应力测试点的布置如图3所示,各点之间间隔2 mm,得到焊点周围的残余应力分布情况。利用402MVD维氏硬度计对凸轮轴修复区域进行显微硬度检测,选择载荷大小为500 g,压痕持续时间10 s,每点测量5次取平均值,经查表后得到洛氏硬度。进一步,使用线切割沿补焊点截面切开,沿补焊点中心自上而下每隔0.5 mm测量其截面显微硬度。对所取试样截面用砂纸打磨、抛光,用4%硝酸酒精腐蚀液腐蚀后在Axio Imager 2金相显微镜下观察截面显微组织。利用Rtec MFT-50摩擦磨损实验机对材料进行往复式干摩擦磨损实验,选用的对磨球材料为GCr15,设置载荷为50 N,往复频率为3 Hz,摩擦时间30 min,实验完成后利用电子天平测量磨损后的质量损失,利用白光干涉仪测定磨痕中间截面的宽度与深度。

表2 表面残余应力测试条件

图3 表面残余应力与硬度检测位置Fig.3 Positions for determining surface residual stress and hardness

2 结果与讨论

2.1 组织分析

图4展示了补焊点处的显微组织,补焊点与基体熔合良好,未发现裂纹、气孔等缺陷。修复过程中电极尖端放电将熔覆材料熔化至液态,并过渡到待修复基体上。由于SKD-11中碳、铬元素含量较高,所以在高温下形成奥氏体+碳化物的莱氏体组织,碳化物弥散分布于基体之上,增加材料的耐磨性能。补焊点与附近基体存在很大的温度梯度,凝固过程中碳原子在奥氏体中的溶解度下降并失去活动能力而不发生扩散,一部分溶解在奥氏体中的碳析出,另一部分溶解在奥氏体中的碳在γ-Fe向α-Fe转变过程中保留下来,造成α-Fe中的碳远超其正常的溶解度,形成马氏体组织(M)。修复后补焊点温度保持在室温,过高的碳含量也能够提高奥氏体的稳定性,最终导致基体中含有残余奥氏体(RA)。

图4 修复区域显微组织Fig.4 Microstructure of the repaired area

2.2 表面残余应力分析

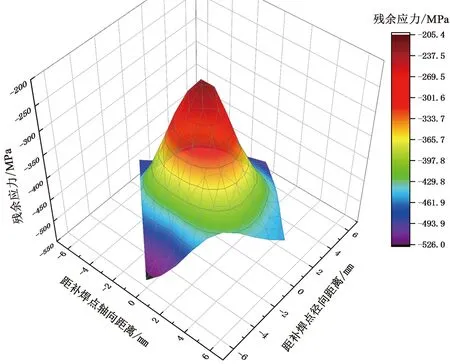

残余应力显著影响零件的服役性能,补焊点表面残余应力三维曲面图如图5所示,由图中可以看出,凸轮轴表面测得的残余应力均为压应力,在补焊点中心位置的残余应力为-205.42 MPa,在所有测试点中展现了最小的残余应力。图6展示了在补焊点横向以及纵向的残余应力,随着距补焊点中心位置的增加,表面残余应力有增加趋势,在距离补焊点中心4~6 mm处,受凸轮轴表面强化的影响,其残余应力最高可达到-526 MPa。

图5 残余应力三维曲面图Fig.5 Three-dimensional surface plot of residual stress

图6 残余应力值Fig.6 Residual stress values

冷焊过程中每个脉冲放电时间为130 ms,间隔时间为870 ms,会在小范围产生较大的温度梯度,温度场的不均匀性以及相变应力导致残余应力的产生。在点蚀坑修复过程中,补焊材料受热膨胀会受到周围基体材料限制产生压应力,在冷却收缩过程中又受到周围基体材料约束产生拉应力,随着温度的不断降低,拉应力最终保留下来。同时,补焊点包含有大量的马氏体组织,马氏体形成时晶格切变,其体积发生膨胀,容易产生很大的内应力。然而,受表面强化作用的影响,整个工件处于压应力状态,补焊点在冷却凝固过程中产生拉应力,抵消了一部分压应力,所以焊点位置残余应力最小。

2.3 硬度分析

补焊点及周围区域表面洛氏硬度三维曲面图如图7所示,在补焊点中心位置测得表面硬度值为58.1 HRC,在所有测量点中展现了最小的硬度。图8展示了修复区域轴向以及径向表面硬度,在距补焊点中心2 mm左右的熔合线附近,硬度有所增加,平均为60.5 HRC左右,在4~6 mm处受表面强化作用的影响,其平均硬度达到了61.7 HRC,均满足凸轮轴表面硬度的要求(58~62 HRC)。进一步测试了补焊点截面硬度,如图9所示,在补焊点处硬度明显高于基体,补焊点处的组织为马氏体+残余奥氏体+碳化物,马氏体的存在以及碳化物在基体组织中的弥散分布增加了位错运动的阻力,有助于提高补焊点的硬度。随着距表面距离的增加,表面强化作用减弱,硬度逐渐趋于平稳。

图7 表面硬度三维曲面图Fig.7 Three-dimensional surface plot of surface hardness

图8 补焊点表面硬度Fig.8 Hardness values

图9 补焊点截面硬度Fig.9 Section hardness values of the area repaired via cold welding

2.4 干摩擦磨损分析

测量可知不同试样磨损后的质量损失,凸轮轴内部基体、修复区域以及凸轮轴渗碳层的平均磨损量分别为0.64、0.29、0.27 mg。结果表明凸轮轴渗碳层的磨损量最小,而内部基体磨损量最大,修复区域的磨损量仅次于凸轮轴渗碳层。进一步利用白光干涉仪测定磨痕中间截面的深度以及宽度,如图10所示,修复区域的最大磨痕深度为0.052 mm,其最大磨痕宽度为1.42 mm,磨痕深度与宽度明显小于凸轮轴内部基体。而凸轮轴渗碳层最大的磨痕深度为0.058 mm,但磨痕宽度与平均磨痕深度均略小于修复区域,说明凸轮轴渗碳层的耐磨性能略优于修复区域,这主要取决于各区域材料的硬度,其材料的硬度越高,耐磨性能越好。

图10 干摩擦条件下的磨痕深度Fig.10 Depth of crack under dry-friction condition

3 结论

通过冷焊技术修复凸轮轴表面点蚀坑,研究了修复区域残余应力以及硬度分布规律,并得出以下结论:

(1)使用冷焊技术修复凸轮轴工作表面,基体与补焊材料熔合良好,基体组织以马氏体为主,同时保留有部分残余奥氏体,碳化物弥散分布于基体组织之上。

(2)经冷焊修复后的凸轮轴表面整体呈现压应力状态,焊点中心位置的应力最小。随着距离中心位置的增加,残余应力增加。

(3)补焊点中心硬度为58.1 HRC,距补焊点中心距离增加,凸轮轴表面硬度增加,其硬度均满足凸轮轴表面硬度要求,在截面处,修复区域呈现最高的硬度。

(4)修复区域平均磨损量为0.29 mg,最大的磨痕深度与最大磨痕宽度为分别为0.052 mm、1.42 mm,其耐磨性能优于凸轮轴内部基体,略低于凸轮轴渗碳层。

后续工作中,可以尝试通过激光冲击强化、喷丸等方式对补焊点处进行局部强化处理,改善修复区域应力状态以及提高硬度,以更好地满足使用要求,提高凸轮轴使用寿命。