白洞矿井下贯通测量技术的误差控制研究

贾宝瑞

(晋能控股煤业集团白洞矿业大同有限公司,山西 大同 037003)

1 实例概况

白洞矿隶属于大同煤业有限公司,年设计产量90万t,属传统大型矿井,井田面积为8.27 km2,其中南北总长为3 km,东西倾斜宽为3.9 km。G2105为该矿井的规划设计试运转工作面,根据设计方案,工作面地处510巷道的西侧,G8105工作面的南侧,其工作面包括回风顺槽、开切眼巷道和辅助运输顺槽,并且辅助运输顺槽和回风顺槽在切眼巷道上完成了相遇,两顺槽贯通,回风顺槽的长度大约为1 900 m,宽度为4.3 m,开切眼巷道掘进长度为2 037 m,宽度为5.9 m,辅助运输顺槽长度为2 046 m,宽度为4.1 m,各巷道(顺槽)高度均为2.9 m,按照煤矿测量标准要求,需要确保贯通点在开采方向以及安全通道方向的水平误差应小于250 mm,由于煤炭开采时只需在巷道中顺着煤层底板作业,所以不需要过多考虑高程精度要求范围[1-2]。

2 贯通测量方案及误差预计

2.1 设计贯通测量方案

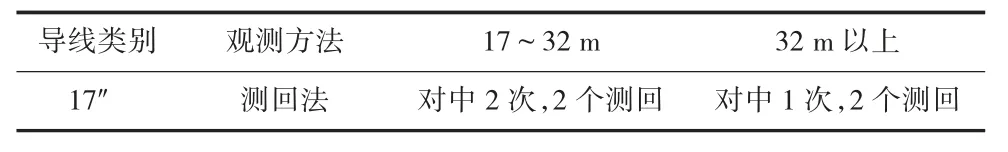

白洞矿矿井下巷道贯通工程为一井贯通,开采巷道根据煤层底板的走向开展作业,经过计算和资料查证,要求矿井下的控制测量以17″级导线精度级作为依据,并且起算数据按照8″级控制网进行架构铺设,通过西侧的辅运巷道可以到达G2105回风顺槽以及G2105辅助运输顺槽,再经此顺槽到达工作面的切眼贯通点。根据贯通测量预计法,可预估贯通点M位于距离G2105辅助运输顺槽120 m处的切眼巷道上。紧接着需在G2105回风顺槽和G2105辅助运输顺槽上分别架构铺设17″级导线控制点,并且选择CANON-332防爆全站仪作为测量仪。测量时,使用三联脚架法(见图1)和省点法共同进行测试以确保测试精度稳定高效[3],依据17″级导线的精度实测要求,让不同的观测者分别独立开展2次观测,然后将2次所观测到结果的平均值选为最终观察值,最后使用平均值做平差计算。需要注意的是,在对短边进行测量时需要反复观测后才可以计算其平均值[4],同时在测试时要求角度测回差≦13″,使得一测回比较差的边长需≦10 mm,单程测回间较差数值应≦14 mm,返测与往测的边长水平距离之间的互差应≦1/60 000。

图1 三联脚架法

2.2 贯通测量装置

通过分析可知该贯通工程需从煤层底板开始进行掘进贯通,因此可以贯通作业时忽略垂直方向的误差,只需要关注水平方向的误差,规定水平方向的误差要<±0.5 m,全长导线间的闭合误差≦1/5 000。整个贯通过程中所需的贯通测量装置如下。

1)全站仪作为贯通测量主要设备,用于标称精度,在测回方向中可测角度的误差为±2"[5]。

2)在进行地面四等水准测量时选用水准仪,其可以观测水平角,偶然误差精度为±2 mm/km。

3)对点器,在前视测量过程中,使用棱镜与对点器以及脚架的配合,同时要求进行整平环节,即要求观测仪器与前视占标整平均需不能高于水准管气泡的半格,其对中误差需≦1mm。

4)投点设备以及导高钢尺。投点设备配备带有制动器的绞车,导高钢尺长度为700 mm。

2.3 作业规程

2.3.1 首次导入高程

1)首先需要按照测试任务规程,将人员职责分配、仪器设备情况提前配备好。

2)将长钢尺导向滑轮布置在井架上,需要匀速轻柔的向下放长钢尺,在下放时需在长钢尺下悬挂专用砝码,整个过程需要保持矿井上下的信息交流通畅,当下放至井底周围时,井下工作人员需要时刻汇报下方位置和坐标,上下及时通信保证下放精准,专用砝码需沉浸在稳定液中,呈自由悬挂状态[6-7]。

3)水准尺需分别安装在地面井口和井下的水准基点位置处,同时设置水准仪放在水准尺和垂直悬吊的长钢尺之间。

4)当钢尺处于稳定状态时,矿井上方和井下工作面需要同时将测量仪器设置在规定高度,然后进行后视水准读数,前视长钢尺读数,将上述两读数及时记录在专用表格中。记录时需要有记录员记录,指认员在水准尺和长钢尺上进行指认,进一步由经操作员审核,审核完毕后,再由记录员、指认员和操作员三者共同确认,表示读数过程结束[8]。

5)矿井上下进行同步升降仪器高程,升降幅度值需~10 cm,重复上述步骤,可进行第2、3次测量。

2.3.2 第二次导入高程

测试前首先要改变钢尺的平面位置,然后按首次导入高程的布置依次重复进行,或选择恰当的时间再进行二次导入高程,当高程导入结束后对钢尺进行提升,高程的导入差值需要≦井下长钢尺到地面的距离,且为井下的读数间距差的1/6 000[9]。

2.4 贯通误差预计

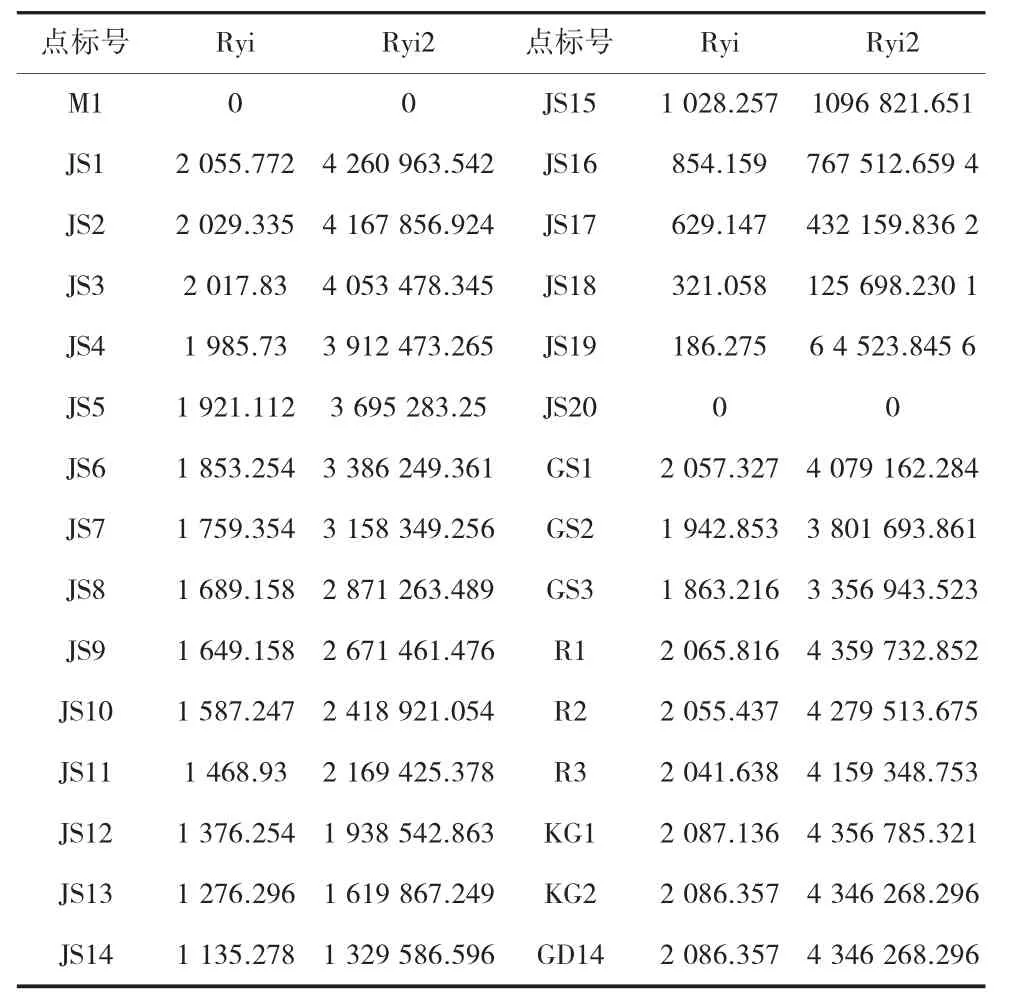

贯通测量前首先需要建立假想坐标系,定义贯通点M作为坐标原点,水平方向为x轴(即切眼方向),而与切眼方向相垂直的方向定义为y轴,在此坐标系内进行误差估计,误差估计系数见表1。

表1 贯通点M在x轴上的测角偏差计算结果

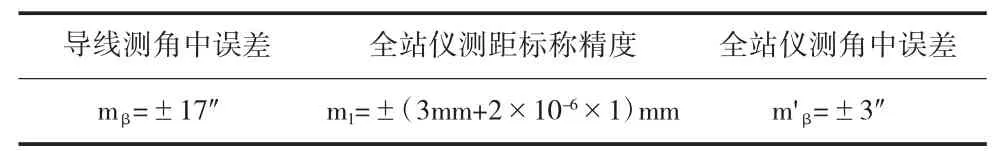

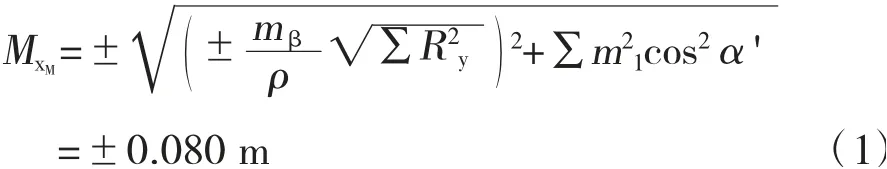

对于G2105工作面的贯通误差预计主要由贯通点M的水平方向(即x轴)的误差预计决定,参照误差传播定律,可以得知贯通点水平方向上的误差主要是因为导线的测距误差和测角误差所造成[10]。表2为误差参数设计取值,经过计算[3],可以得知贯通点M在水平方向x轴上的误差为:

表2 误差参数

式中:α为导线各边与x轴之间的夹角;mβ为导线的测角误差;m1为导线量边上所测量的误差;Ry为导线点与贯通点M之间的连线在y轴上的投影距离。

通过式(1),可以得到水平方向上的预计贯通误差为:

根据上述的误差预计可得知,贯通点M在水平方向上的预计误差符合标准规定的许用误差,即0.160m<0.3m,证明该贯通测量方案符合要求。此外,通过对贯通点M的误差计算结果分析可知引起水平方向上误差的原因是在进行水平角观测时所造成的,所以需要在实际贯通测量工况中尽可能增加水平角的观测精度,减少其误差。其次还发现影响贯通精度值的主要因素为测站数,需要再满足实际测量许可要求下,最大限度的提高其边长长度,从而削减测站数,进而实现提高贯通精度的目的。

3 误差控制策略及结果验证

3.1 操作施工方向

测量时,需要组建专业的贯通测量部门,全程负责本贯通工程的测量控制工作,同时需要定期检查和监督施工队伍是否如实遵循上述设计的贯通测量方案和误差控制标准进行作业和放线工作,进一步应及时观测测量数据,及时分析检查看是否符合误差控制要求,综合整个环节的观察结果来判断所观测结果的可靠性和精准程度。此外,还需采购徕卡和尼康的防爆全站仪用来备用开展贯通测量工作,并要根据仪器要求进行测量前后检查,还要定期保养和检验校正。

3.2 巷道贯通测量环境对测量精度的影响

巷道测量时首先需要探测测量环境的情况,分析测量环境对测量精度的影响比重,因为测量环境较为复杂,包含多种参数变量,因此需要在测量前先分析哪种环境变量对其精度的影响效果最大。常见的环境影响情况包括巷道温度的变化、开采时粉尘量的大小、风速值、掘进开采区域的破坏情况。

3.3 误差控制策略

以8"级控制网中GH6和GH7导线点作为起算数据,然后通过辅运巷道及G2105回风顺槽和辅助运输顺槽到达工作面的切眼贯通位置M点进行架构铺设导线控制点,其中将导线点之间的距离设为70~150 m,各项测量值的误差范围见表3和表4。

表3 贯通测量时导线的限差

表4 贯通测量时所用仪器的限差

贯通测量工作经常要面临各种环境问题,如起伏凹凸不平的工作面,同时还伴有巷道风,较低的温度。这就需要在测试时使用多种预防措施来保证测量精度,避免误差值过高。防护策略如下:

1)开展测量工作时,提前测量矿井下的温度,若温度变化明显,需等待仪器温度稳定后再开始测量。

2)使用全站仪时,应配备防风装备,保证仪器的稳定性,使得光学对中性稳定,也可以采取增加垂球,确保重量。

3)对于仪器,应在测试前调整为最佳对中精度,测试时要保证仪器的平整度,随着开采巷道的掘进,应隔段定期对导线进行检查测试,同时也要及时估算精度。

总而言之,观测时我们需要全面调研,精确化定量分析,提前规避巷道中可避免的环境因素(如极低温度、风速和风量较大、巷道开采环境起伏),需要制定最优化方案将环境因素的影响率降到最低,并且联合使用多技术手段从而保证测试精度。当矿井环境温度出现显著的变化时,测试人员需要先校准测量仪器,在保证测量仪器归零且在许用测量温度进行测试工作,完成校准归零工作后方可进行测试。对于风元素的防范策略,可采用安装防风装置,或者增加垂球重量、提高对中次数等方案。此外,也可通过提升测量仪器的对中精度和测试精度来提高贯通测量精度。最需要注意的是,观测前一定要先按操作规程对仪器进行整平,巷道每开采掘进一定的长度距离需要准时对导线进行检测,同时进行精度估算和记录。

3.4 结果验证

将设计的贯通测量方案和误差控制方案应用在白洞矿的贯通工程中,测试发现贯通点横坐标闭合差为0.163 m,纵坐标闭合差则为-0.114 m,2个方向的闭合差值远小于标准规定。证明了该误差控制方案的正确性,达到了预期的要求,也实现了贯通工程的精准控制。

4 结论

以白洞矿的贯通工程测量工作为切入点,依据实际情况设计了贯通测量方案和误差控制方案,并在实际开采中进行了检验,结论如下:

1)该误差控制方案可以将贯通点水平方向和垂直方向的闭合差严格控制在限差范围内,前者闭合值为0.163 m,后者为-0.114 m。

2)在选择贯通点时应重点关注水平方向上误差最小的贯通相遇点。